引言

近年來,銅(Cu)作為互連材料越來越受歡迎,因為它具有低電阻率、不會形成小丘以及對電遷移(EM)故障的高抵抗力。傳統上,化學機械拋光(CMP)方法用于制備銅細線。除了復雜的工藝步驟之外,該方法的一個顯著缺點是需要許多對環境不友好的化學品,例如表面活性劑和強氧化劑。

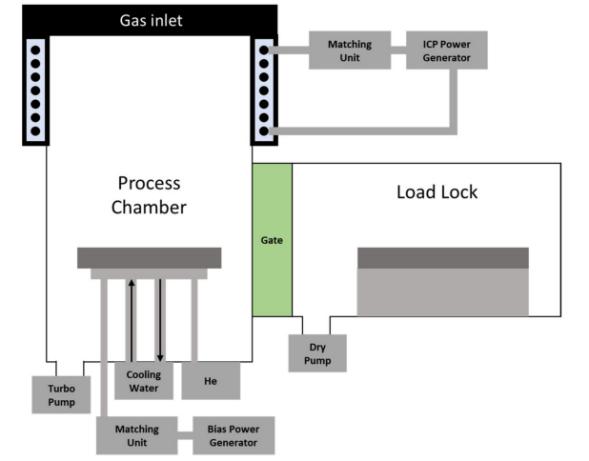

隨著器件的特征尺寸不斷縮小,對Cu互連線的質量、可靠性和形態的要求變得至關重要。例如,如果線的幾何形狀不均勻,通過它的電流將在頸縮區域附近擁擠,這縮短了EM壽命。此外,在沉積和蝕刻步驟期間形成的缺陷會導致線電阻率的增加,這違背了使用低電阻率Cu互連。當承載高電流密度時,高通量電子可以拉動Cu原子,這導致空隙形成并導致線的擊穿。本文研究了濺射沉積條件對薄膜性能的影響。英思特使用EM測試方法檢測由基于等離子體的蝕刻工藝制備的不同寬度的Cu線的壽命。

實驗與討論

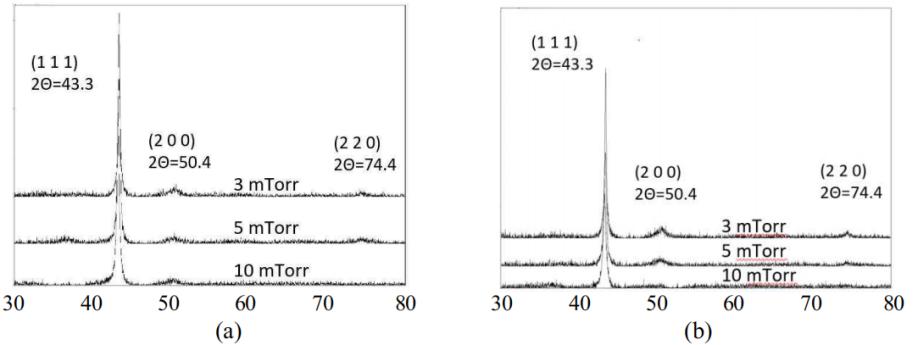

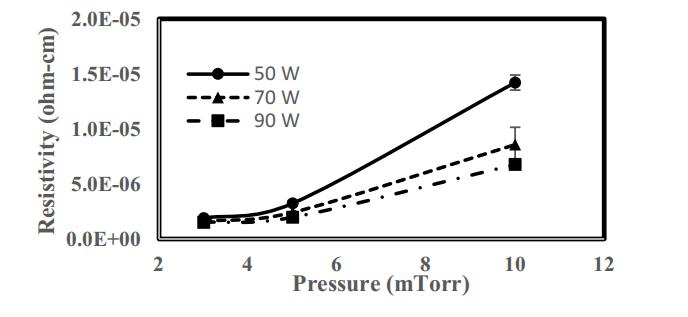

銅膜的晶粒尺寸對其導電性和等離子體消耗速率至關重要。圖1顯示了壓力對沉積在(a) 50W,所有的薄膜都包含(111)主峰和(200)次峰。這(220)峰僅在3毫托的低壓沉積條件下可見。在相同的沉積功率下,峰高隨著氣壓的增加而降低。Cu膜的晶粒尺寸預計會隨著濺射功率的增加而增加。圖1(d)顯示了壓力和功率對晶粒尺寸的影響。在90W下沉積的膜的晶粒尺寸大于在70W下沉積的。這可以通過在高濺射功率沉積條件下Cu吸附原子的較高表面能和遷移率來解釋。

圖1:銅膜沉積量

此外,在高壓下,晶粒尺寸差異的功率影響減小。濺射的銅自由基、原子等的短平均自由程,在高壓下可能降低到達襯底表面的粒子的能量,并因此降低晶粒生長機制。

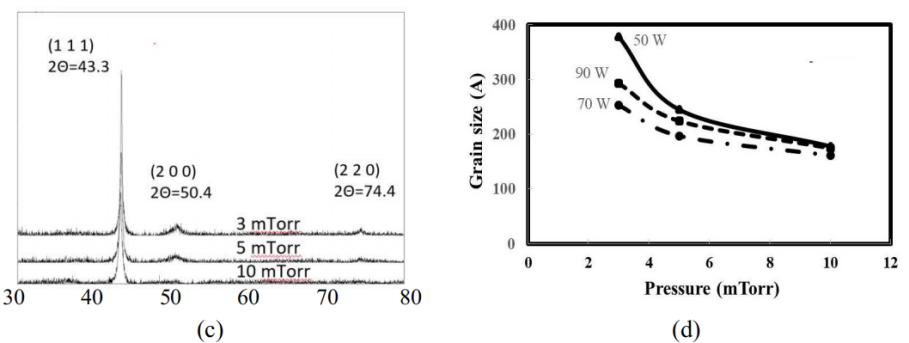

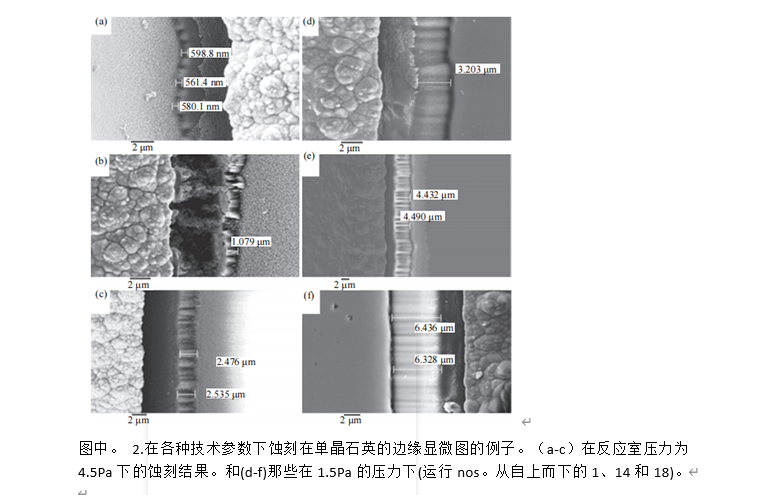

圖2顯示了在各種濺射功率下作為壓力函數的銅電阻率。從用等離子體工藝蝕刻的Cu線結合線寬、厚度和長度計算電阻率。在低氣壓和高功率條件下獲得了低電阻率的銅薄膜。在高壓條件下,由功率差引起的電阻率差異變得更加明顯。由于在高壓下,晶粒尺寸幾乎不受壓力的影響,電阻率必須由其它因素決定。當薄膜含有較少的缺陷時,由于干擾較少,電子可以更快地穿過薄膜。

圖2:不同功率下銅電阻率與沉積壓力的關系

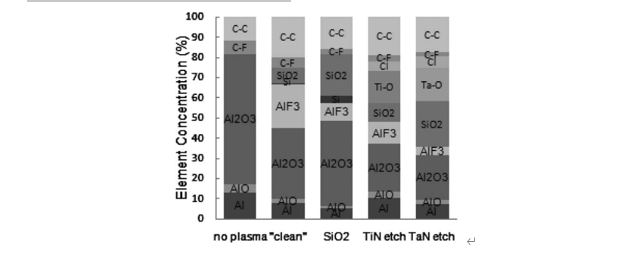

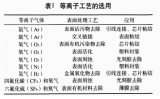

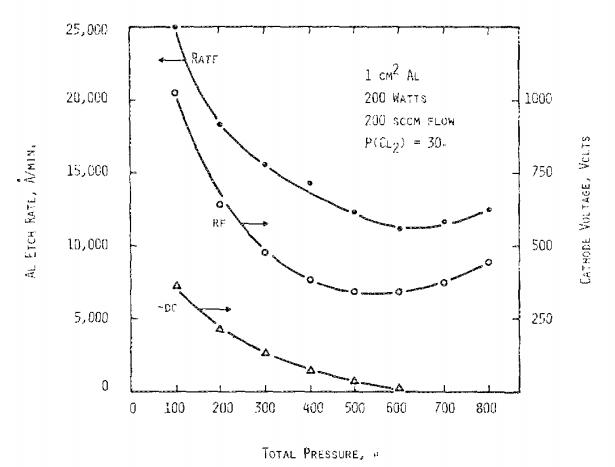

銅消耗率的差異可以用等離子體相化學和離子轟擊能量的變化來解釋。隨著壓力的增加,陰極自偏壓-VDC,即離子轟擊能量降低。同時,導致CuClx形成的自由基或離子的濃度可根據進料氣流的組成而增加或減少。

結論

總之,英思特研究了濺射功率和壓強對銅膜結晶度和電阻率的影響。隨著功率的增加和壓力的降低,晶粒尺寸增大。高功率有利于低電阻率。對于等離子體-銅反應,Ar或CF4的添加增加了高壓或高功率條件下的反應速率。

在低壓或低功率條件下,等離子體化學可能在反應速率中起重要作用。蝕刻的Cu線具有遵循晶界結構的邊緣形狀。電遷移測試表明,隨著銅線寬的減小,銅線斷裂的時間減少,這可能是由于邊緣形狀效應的增加。

審核編輯 黃宇

-

等離子體

+關注

關注

0文章

114瀏覽量

14207 -

等離子

+關注

關注

2文章

234瀏覽量

29907 -

蝕刻工藝

+關注

關注

3文章

51瀏覽量

11727

發布評論請先 登錄

相關推薦

金屬蝕刻殘留物對對等離子體成分和均勻性的影響

等離子體蝕刻和沉積問題的解決方案

PCB多層板等離子體處理技術

PCB電路板等離子體切割機蝕孔工藝技術

PCB板制作工藝中的等離子體加工技術

PCB多層板等離子體處理技術

低溫等離子體廢氣處理系統

TDK|低溫等離子體技術的應用

等離子體應用

等離子體源離子注入技術及其應用

石英單晶等離子體蝕刻工藝參數的優化

精確跟蹤芯片蝕刻過程,用高分辨率光譜儀監測等離子體

等離子體清洗工藝的關鍵技術 等離子體清洗在封裝生產中的應用

等離子體基銅蝕刻工藝及可靠性

等離子體基銅蝕刻工藝及可靠性

評論