AEC是Automotive Electronics Council的縮寫,即汽車電子委員會。上個世紀九十年代,克萊斯勒、福特和通用汽車為建立一套通用的零件資質及質量系統標準而設立。

AEC建立了質量控制的標準。AEC的首次發表為1994發布了AEC-Q-100,是一份芯片應力測試的認證規范,由于符合AEC規范的零部件均被上述三家車廠同時采用,促進了零部件制造商交換其產品特性數據的意愿,并推動了汽車零件通用性的實施,使得AEC 標準逐漸成為汽車電子零部件的通用測試規范。

經過10 多年的發展,AEC-Q-100 已經成為汽車電子系統的通用標準。在AEC-Q-100 之后又陸續制定了針對離散組件的AEC-Q-101 和針對被動組件的AEC-Q-200 等規范,以及AEC-Q001/Q002/Q003/Q004 等指導性原則。

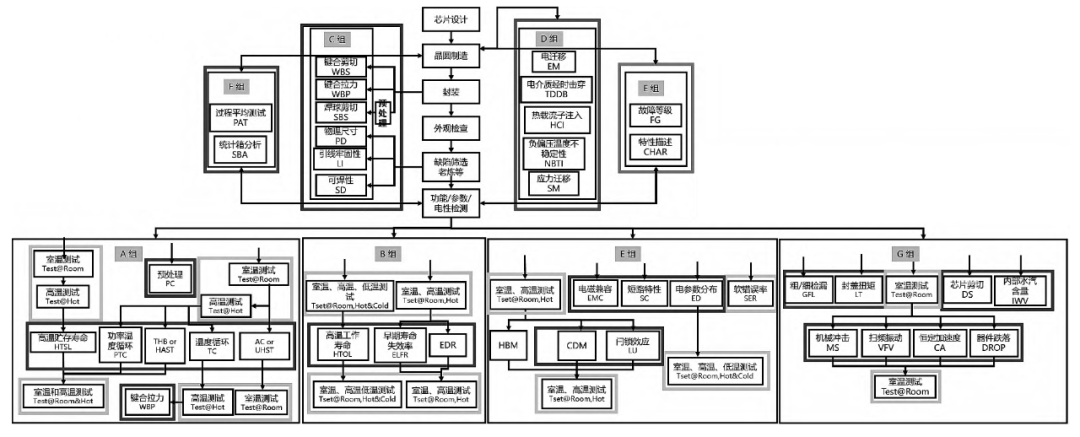

AEC-Q100 H為2014年發布,該規范包含12個附件、7個群組共 41試驗項目,覆蓋從芯片設計到晶圓制造再到封裝等流程依次地進行:

A 組-加速環境應力試驗;

B組-加速壽命試驗;

C 組-封裝完整性試驗;

D 組-芯片晶圓可靠性試驗;

E 組-電性能驗證試驗;

F 組-缺陷篩選試驗;

G 組-氣密封裝試驗 。  圖1 AEC-Q100 驗證流程 那AEC-Q100 H相較于前一版本(2007年5月發布)有哪些變化呢?

圖1 AEC-Q100 驗證流程 那AEC-Q100 H相較于前一版本(2007年5月發布)有哪些變化呢?

1.關注汽車應用需求評估產品的質量和可靠性

新增1.2.4節并刪除了AEC-Q100-003《機器模型 ESD試驗》,刪除了 Q100-006《熱電效應引起的寄生柵極泄漏電流試驗》。

新增附錄7中AEC -Q100與任務剖面的使用 。該附錄旨在提供相關產品在指定應用場景的適應性及特殊要求下的任務剖面信息。采用此方法可以最終明確產品(規格書)范疇與應用(使用條件)范疇之間的可靠性邊界。在原文中對任務剖面信息做出了完整的解釋,即任務剖面是指與該場景相關的熱、電、機械和其他形式的使用條件下的負荷信息,例如:壽命評估服役年限、發動機工作時間和里程數等。并對評估任務剖面的方法做出了具體的解釋。

在附錄7的最后,提供了AEC-Q100應力試驗條件和持續程度的基本計算方法。針對不同的負荷類型、使用條件、應力試驗和應力條件,采取不同的加速模型和模型參數計算得到試驗周期和循環次數。并依據計算結果規定了Q100 的標準規范。

2.強化通用數據使用,完成系列規格產品的檢測驗證

在規范的第一部分中,了大量的篇幅來描述通用要求;并在文中使用了強烈推薦這樣的詞語,這說明通用數據在新版規范中占據了重要地位。

通用數據的采用可大大地減少了新器件的驗證周期,同時節約了大量的人力、物力投入,建議一套規范的通用數據原則是十分必要且必須的。在附錄1中詳細地描述了如何通過該指導原則,幫助供需雙方使用通用數據加速并簡化鑒定檢驗流程,供需雙方可通過此原則來使用通用數據并達成共識的內容。

3. 細化和修訂了試驗要求

新版標準修改了溫度等級和溫度相關試驗的三溫順序, 且不同等級對應的溫度和測試次數不同。在 H 版對溫度等級的定義中,刪除了 0~70 ℃的等級,并且規定了在器件測試中與溫度相關的測試具有先后順序, 例如:高溫工作壽命實驗在FT測試定義中的順序為室溫-低溫-高溫。

隨著無鉛工藝水平的提高和對環保的日益關注,新版標準增加了無鉛器件的測試項目。此外在附錄 1 中增加了對產品的定義和內容,例如:產品功能、 工作電壓范圍、 溫度范圍和頻率范圍等;修訂了流片工藝和封裝流程等相關定義和內容。

4.加強產品過程控制要求

封裝完整性試驗的接受判據部分均修訂成 Cpk》1.67, 相較上一版的 1.33更為嚴格。另外還在附錄中增加了AEC-Q100 應 力 試驗 條 件和 持 續 程 度 的基 本計算方法。研制單位和測試機構可以通過選取不同的模型參數和加速模型來制定適合自身產品的測試規范。

-

模型

+關注

關注

1文章

3171瀏覽量

48711 -

零部件

+關注

關注

0文章

377瀏覽量

15013 -

AEC

+關注

關注

0文章

326瀏覽量

14675

原文標題:AEC-Q100 H 版標準學習

文章出處:【微信號:eng2mot,微信公眾號:汽車ECU開發】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

仁芯科技R-LinC系列車載Serdes芯片通過AEC-Q100 Grade2認證

使用AEC-Q100 MSPM0 MCU,實現最佳的汽車車身電子元件設計

使用AEC-Q100 MSPM0 MCU優化汽車車身電子裝置設計

TPL5010-Q1具有看門狗功能、符合AEC-Q100標準的毫微功耗系統定時器數據表

傅里葉半導體榮獲季豐電子AEC-Q100與AEC-Q006證書

軒轅智駕紅外熱成像芯片獲得AEC-Q100權威認證

汽車市場加速進化,AEC-Q100車規信號鏈新品不斷

AD7999是否有通過AEC-Q100的認證?

新納傳感宣布推出符合AEC-Q100標準的MCx2101系列汽車電流傳感器

SG-8201CJA: 符合汽車AEC-Q100標準

芯海科技CS32F116Q成功獲得AEC-Q100車規認證

R7F701408EABG-C AEC-Q100可靠性報告

武漢芯源半導體首款車規級MCU,CW32A030C8T7通過AEC-Q100測試考核

AEC-Q100 H版標準學習

AEC-Q100 H版標準學習

評論