本文來源:安森美

本文作者:安森美產(chǎn)品線經(jīng)理 Kevin Keller

雖然“續(xù)航焦慮”一直存在,但混合動力、純電動等各種形式的電動汽車(EV)正被越來越多的人所接受。汽車制造商繼續(xù)努力提高電動汽車的行駛里程并縮短充電時間,以克服這個影響采用率的重要障礙。電動汽車的易用性和便利性受到充電方式的顯著影響。由于高功率充電站數(shù)量有限,相當一部分車主仍然需要依賴車載充電器(OBC)來為電動汽車充電。為了提高車載充電器的性能,汽車制造商正在探索采用碳化硅(SiC)等新技術(shù)。這篇技術(shù)文章將探討車載充電器的重要性,以及半導體開關(guān)技術(shù)進步如何推動車載充電器的性能提升到全新水平。

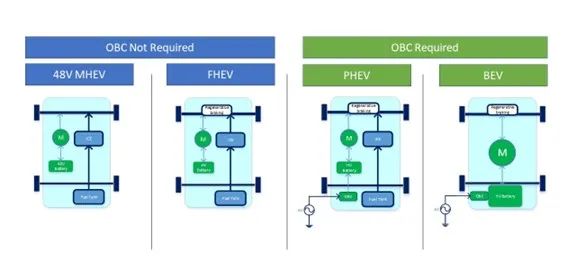

如今市場上有多種使用不同推進系統(tǒng)的汽車,包括僅由內(nèi)燃機(ICE)提供動力的汽車、結(jié)合使用內(nèi)燃機和電力系統(tǒng)的混合動力汽車(xHEV)和純電動汽車(xEV)。xHEV包括兩種不同類型的汽車,分別為輕度混合動力電動汽車 (MHEV)和全混合動力電動汽車(FHEV)。

MHEV主要依靠內(nèi)燃機,同時集成了一個小型電池(通常為48V)。但是,MHEV無法僅依靠電力行駛,電動機旨在幫助適度降低油耗。

相比之下,F(xiàn)HEV具有更強的靈活性,因為它可以無縫結(jié)合使用內(nèi)燃機和電動機,其中電動機由電池供電(通常工作電壓范圍為100-300V)。FHEV 還可以利用制動能量回收技術(shù)為電池充電,利用制動過程中捕獲的能量來提高效率。

所有xEV,包括插電式混合動力電動汽車和純電池電動汽車(BEV),都配備再生制動系統(tǒng)。然而,由于具有較大的電池容量,這些汽車在很大程度上依賴車載充電器進行充電 圖1:如今存在多種多樣的電動汽車,包括MHEV、FHEV、PHEV和BEV

圖1:如今存在多種多樣的電動汽車,包括MHEV、FHEV、PHEV和BEV

最簡單的充電方式差不多就是通過線纜將電動汽車車載充電器連接到墻上插座(通常需要接地故障保護)。盡管這種充電方式非常便利,但大多數(shù)住宅 1級系統(tǒng)(或J1772標準中定義的SAE AC 1級)的工作功率約為1.2kW,充電一小時只能增加5英里的里程[1]。2級系統(tǒng)(或SAE AC 2級)通常使用電網(wǎng)的多相交流供電,最常見于公共建筑和商業(yè)設(shè)施。功率最高可達22kW,充電一小時可以增加90英里的里程。

無論是1級還是2級充電器,都是為電動汽車提供交流電,因此車載充電器是將交流輸入轉(zhuǎn)換為直流輸出來為電池充電的關(guān)鍵。目前,市面部署的大多數(shù)充電器都是2級充電器。

大功率直流充電樁通常稱為3級、SAE 1級和2級直流充電樁或IEC模式4充電器,它輸出直流電壓,可以直接為電池充電,而無需車載充電器。這些直流充電樁的功率范圍從50kW到超過350kW,可以在大約15-20分鐘內(nèi)充電至電池容量的80%。考慮到高功率水平和需要對電網(wǎng)基礎(chǔ)設(shè)施進行改造,盡管快速充電站的數(shù)量正在迅速增加,但仍然相對有限。

許多汽車制造商目前正在將400V電池改為800V電池。這種轉(zhuǎn)變旨在通過提高系統(tǒng)效率、提升性能、加快充電速度和減輕線纜和電池重量來延長電動汽車的續(xù)航里程。

車載充電器分析車載充電器通常是二級電源轉(zhuǎn)換器,由功率因子校正級(PFC)和隔離型DC-DC轉(zhuǎn)換器級組成。需要注意的是,雖然非隔離型配置是可行的,但很少使用。功率因子校正級對交流供電進行整流,將功率因子保持在0.9以上,并為DC-DC級生成調(diào)節(jié)的總線電壓。

過去幾年中,市場對雙向系統(tǒng)的需求顯著增加。雙向系統(tǒng)讓電動汽車能夠提供從電池到電源的反向功率流,以支持各種用途,例如動態(tài)平衡電網(wǎng)負載(V2G:車輛到電網(wǎng))或管理電網(wǎng)停電(V2L:車輛到負載)。

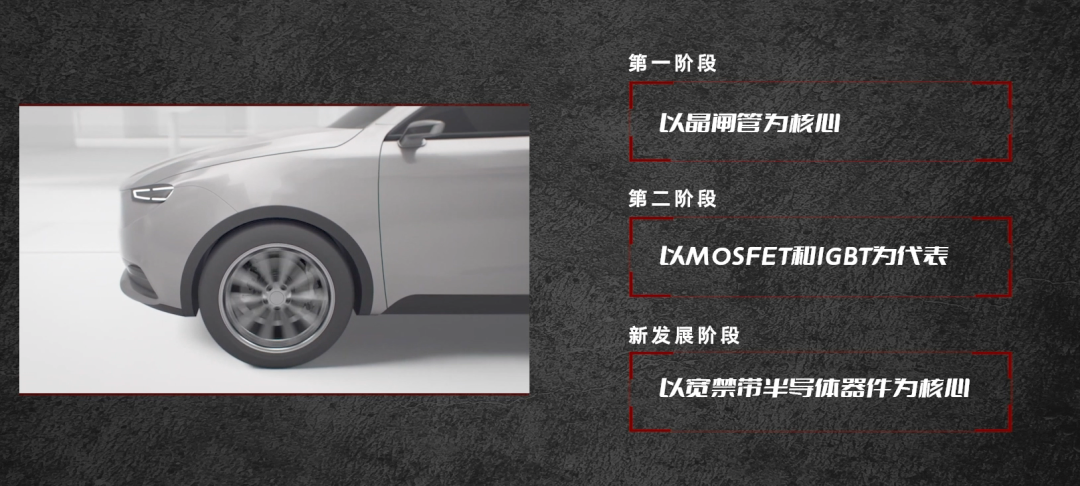

傳統(tǒng)的功率因子校正方法涉及到結(jié)合使用二極管整流橋與升壓轉(zhuǎn)換器。整流橋?qū)⒔涣麟妷恨D(zhuǎn)換為直流電壓,而升壓轉(zhuǎn)換器則負責升高電壓。該基本電路的增強版本采用交錯式升壓拓撲,通過并聯(lián)多個轉(zhuǎn)換器級,以減少紋波電流并提高效率。這些功率因子校正拓撲通常采用硅技術(shù),如超結(jié)MOSFET和低Vf二極管。

隨著寬禁帶(WBG)功率開關(guān)的出現(xiàn),特別是SiC功率開關(guān),新的設(shè)計方法得以實現(xiàn)。這類功率開關(guān)具有較低的開關(guān)損耗、較低的RDS(on)和低反向恢復體二極管優(yōu)勢。

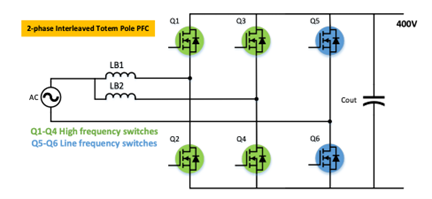

在中高功率的功率因子校正應用(通常為6.6kW及以上)中,無橋圖騰柱拓撲變得越來越普及。如圖2所示,在這種拓撲中,慢橋臂(Q5-Q6)以電網(wǎng)頻率(50-60Hz)開關(guān),而快橋臂(Q1-Q4)則會進行電流整形和升壓,并在硬開關(guān)模式下以更高頻率(通常為65-110kHz)運行。盡管無橋圖騰柱拓撲大幅提高了效率并減少了功率元件的數(shù)量,但它提高了控制方面的復雜性。 圖2:無橋圖騰柱拓撲

圖2:無橋圖騰柱拓撲

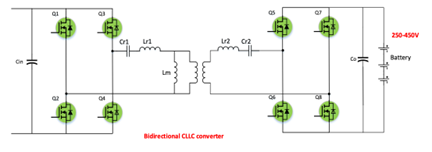

DC-DC級通常采用隔離式拓撲,使用變壓器提供隔離,主要目的是根據(jù)電池的充電狀態(tài)調(diào)節(jié)輸出電壓。盡管可以采用半橋拓撲,但當前主要采用雙有源橋(DAB)轉(zhuǎn)換器方案,例如諧振轉(zhuǎn)換器(比如LLC、CLLC)或相移全橋 (PSFB)轉(zhuǎn)換器。近來,諧振轉(zhuǎn)換器,特別是LLC和CLLC,因其具備多項優(yōu)勢而受到廣泛關(guān)注,具體優(yōu)勢包括寬軟開關(guān)工作范圍、雙向工作能力以及將諧振電感和變壓器整合到單個功率變壓器中的便利性。 圖3:雙向DC-DC允許在用電高峰期間將電力返回電網(wǎng)

圖3:雙向DC-DC允許在用電高峰期間將電力返回電網(wǎng)

車載充電器應用中的SiC對于400V電池組,通常首選SiC 650V器件。然而,對于800V結(jié)構(gòu),由于具有更高的電壓要求,因此需要使用額定電壓為1200V的器件。

車載充電器領(lǐng)域采用SiC的原因是其各項品質(zhì)因數(shù)(FOM)表現(xiàn)出色。SiC在單位面積的具體RDS(on)、開關(guān)損耗、反向恢復二極管和擊穿電壓方面具備優(yōu)勢。這些優(yōu)勢使得基于SiC的方案能夠在更高的溫度下可靠地運行。利用這些出色的性能特點,可以實現(xiàn)更高效、更輕量的設(shè)計。因此,系統(tǒng)可以實現(xiàn)更高的功率水平(最高可達22kW),而這是使用基于硅的傳統(tǒng)方案(如 IGBT或超結(jié))難以實現(xiàn)的。

雖然電動汽車采用更高功率的車載充電器可能不會直接影響汽車的續(xù)航里程,但它能夠顯著縮短充電時間,有助于解決續(xù)航焦慮問題。為了實現(xiàn)更快的充電速度,車載充電器的功率正在不斷提高。SiC技術(shù)發(fā)揮著至關(guān)重要的作用,使這些系統(tǒng)變得更加高效,確保高效地轉(zhuǎn)換電網(wǎng)電力,避免能源浪費。該技術(shù)使人們能夠設(shè)計更緊湊、輕量和可靠的車載充電器系統(tǒng)。

-

電動汽車

+關(guān)注

關(guān)注

155文章

11939瀏覽量

230458 -

SiC

+關(guān)注

關(guān)注

29文章

2759瀏覽量

62451 -

車載充電器

+關(guān)注

關(guān)注

2文章

248瀏覽量

24105

發(fā)布評論請先 登錄

相關(guān)推薦

大型光伏電站變壓器800V變380V或800V變400V 提升光伏發(fā)電效能的必備裝備

800V汽車架構(gòu)升級背后的技術(shù)挑戰(zhàn)

用于800V牽引逆變器的SiC MOSFET高密度輔助電源

本土IDM廠商SiC MOSFET新進展,將應用于車載電驅(qū)

800V超充技術(shù)升級,SiC器件如何賦能?

安森美SiC方案助力800V車型加速發(fā)布 解決補能焦慮

Cybertruck驚艷亮相:搭載800V高壓連接與無線充電技術(shù)

電動汽車采用800V電壓系統(tǒng)的原因解析

雙向充電和智能充電有什么區(qū)別?

什么是800V高壓架構(gòu)?800V高壓架構(gòu)的多種方案

設(shè)計800V車輛架構(gòu)時需要注意什么

聊聊SiC在電動汽車上的應用

全新車載DCDC變換器,完美支持電動汽車800V高壓系統(tǒng)

聊聊800V充電樁的充電原理

SiC如何推動車載充電技術(shù)向800V邁進?

SiC如何推動車載充電技術(shù)向800V邁進?

評論