在電動汽車和可再生能源的采用的推動下,功率半導體市場有望在未來幾年實現顯著增長,同時也推動保護和連接這些設備所需的封裝發生巨大變化。

封裝在向更高功率密度的過渡中發揮著越來越重要的作用,從而實現更高效的電源、電力傳輸、更快的轉換以及更高的可靠性。隨著全球轉向更快的開關頻率和更高的功率密度,用于基板、芯片貼裝、引線鍵合和系統冷卻的材料也發生了相關的變化。

英飛凌中功率電壓 MOSFET 總監 Brian LaValle 在最近的一次網絡研討會上表示:“隨著我們在硅本身方面取得進步,封裝開始變得越來越重要。”

在高功率和高電流方面,電源模塊提供分立封裝和集成模塊,根據設備規格和使用條件為制造商提供競爭優勢。領先的公司供應數百種分立功率器件,但其中一些最常見的包括通孔封裝,例如帶長銀引線的 TO-247 和 TO-220,以及帶引線的表面貼裝 (SMT) 元件,例如D2PAK、DPAK、SO-8 和無引線 (TOLL)、PQFN 和 CSP。

頂部冷卻 SMT 可以提供較低的熱阻,因為排水片直接連接到散熱器。由于 SMT 中的柵極環路更小,該方法還可以提高開關性能。暴露的源極片可以與散熱器齊平,以提高器件的電流能力。整體解決方案包括通過單面或雙面冷卻進行有效的熱管理,以及框架或模制模塊中的多芯片集成。

據 Amkor 稱,功率四方扁平無引線 (PQFN) 封裝是當今最受歡迎的選擇之一。這是由于其緊湊的尺寸(3 x 3mm 至 8 x 8mm)、低寄生效應(可實現極低的導通電阻 [RDS(on)])、出色的熱性能以及眾多的多芯片、多夾子和電線變化。PQFN 還與 GaN 兼容,并且具有無鉛電鍍和無鹵素模塑料、汽車用可潤濕側翼以及雙散熱器選項。

Amkor 還使用多種 SiC 兼容工藝,其中包括體積 SiC 切割、大規格引線鍵合以及符合汽車標準的測試和老化服務。“Amkor 是首批為電動汽車制造商提供碳化硅封裝的 OSAT 之一,” Amkor焊線和電源業務部公司副總裁 Sivakumar Mohandass 說道。“我們為所有電源解決方案提供測試和老化服務,為客戶提供交鑰匙解決方案。”

驅動器和應用

功率器件是在電子系統中啟動、停止或調節功率的晶體管和二極管。電力電子產品在我們的生活中無處不在,而凈零排放的推動預計將在短短幾年內(2025/2026 年)將市場規模從 2022 年的 220 億美元增加一倍至 440 億美元。事實上,麥肯錫估計 2022 年至 2030 年間,僅碳化硅功率器件的復合年增長率就達到 26%。

分立功率器件和功率模塊用于交通、電網、能源存儲、計算、5G 基礎設施、充電器和工業驅動等領域。新功率封裝(包括測試)市場占整個半導體功率市場的20%至25%。

設備分為低電壓、中電壓和高電壓類別,與低電流、中電流和高電流密切相關。就在十年前,計算驅動器的額定電壓為 30V 和 40V 仍是常態。如今的電壓等級范圍為 40V 至 150V。這一變化正在推動從硅 MOSFET 和 IGBT 向基于碳化硅 (SiC)和氮化鎵 (GaN) 的轉變,后者的寬帶隙能夠以更小的尺寸實現更高的開關功率特性、更高的工作頻率和更低的 RDS(on)。腳印。[注:絕緣柵雙極晶體管將輸入 MOSFET 與輸出雙極結型晶體管結合在一起。]

在智能電源應用中,效率是最重要的選擇因素。相比之下,汽車應用要求功率損耗保持在絕對最低水平。SiC 器件的工作溫度較高,且與硅系統價格相當,這使得 SiC 成為電池電動汽車車載充電、牽引逆變和 DC-DC 轉換的首選材料。

電源開關非常高效,但即使是最高效的開關也需要權衡操作。封裝電感和電阻直接影響傳導和開關損耗。

功率器件的結構與 CMOS FET 不同。它們是垂直器件而不是平面器件,并且它們不像 CMOS 器件那樣縮放。盡管如此,還是有一些方法可以實現有效的擴展。QP 高級工藝工程師 Sam Sadri 表示:“盡管在微流體冷卻方面有很多研發活動,但您可以通過使用直接鍵合銅 (DBC) 連接兩個相同的芯片并從兩側對其進行冷卻(目前通常使用氣流)來減小尺寸。”技術。

直接鍵合銅通常是一個兩層工藝,其中基板的背面是堅固且無特征的銅片,并且頂部銅層使用濕化學蝕刻來結構化以形成電路跡線。底部銅層通常焊接到散熱器或散熱器上。

對于電源模塊等復雜器件,設計技術與工藝技術的協同優化變得越來越普遍。Synopsys、Cadence 和其他 EDA 公司在系統設計規劃之初就推薦對設備使用 DTCO。例如,Synopsys PrimePower 產品能夠對塊級和全芯片設計進行準確的功耗分析,從 RTL 開始,經過不同的實施階段,直至功耗簽核。該實現包括由 RTL 和門級活動驅動的門級功耗分析以及詳細的功率級可靠性簽核。

芯片尺寸越大,與不同材料特性相關的機械挑戰就越大,特別是熱膨脹系數 (CTE)。功率模塊在較高的結溫下運行,反復達到 150°C 至 200°C,這對材料造成了壓力。“還有電氣要求,例如環路電感。例如,當您設計電源時,您必須了解電氣特性,因為在正常情況下可能不會出現問題。但當出現電涌時,可能會發生損壞,”QP Technologies 的 Sadri 說道。“另一個顯然是機械特性。當 CTE 不匹配時,當兩種材料加熱和冷卻時,它們會以不同的速率膨脹和收縮,從而產生機械應力 - 例如,硅的 CTE 約為 4,而銅的 CTE 約為 17 (ppm/°C)。”

汽車逆變器和其他應用中用 SiC MOSFET 取代硅 IGBT 也正在推動裝配和封裝的變化。由于其工作溫度較高,因此需要大規格引線鍵合、銅夾、銀燒結和導電性更強的模塑料。SiC 的硬度幾乎與金剛石一樣,因此分割會使用這種材料(金剛石涂層刀片)來機械分離芯片。3D-Micromac 開發了一種速度更快且潛在破壞性更小的工藝,該工藝在兩步劃線和切割工藝中使用熱激光鋸切 (TLS-Dicing) 工藝。

快如閃電的開關

電力電子設備由電源轉換開關組成,這些開關將電池電量轉換為電力驅動電機,以及用于管理和減少非電動汽車燃油消耗和排放的動力系統解決方案。功率器件(MOSFET 或 IGBT)可以是分立(單操作)器件或集成模塊,屬于系統級封裝 (SiP) 的一種。

功率器件的運行總是會產生損耗,包括傳導損耗和開關損耗。隨著功率半導體制造商向更高功率密度發展,在高結溫下損耗可能高達 100V/cm2。所有絕緣材料和互連方法的設計必須保證系統在規范范圍內運行。

功率器件運行的敵人是寄生電阻、電容和電感,通常統稱為“寄生效應”。除了普遍轉向 SiC 和 GaN 技術之外,功率封裝可以是分立的,也可以是集成的,如模塊中的電源管理 IC 或 PMIC。這些模塊可以是基于框架的或模制的。

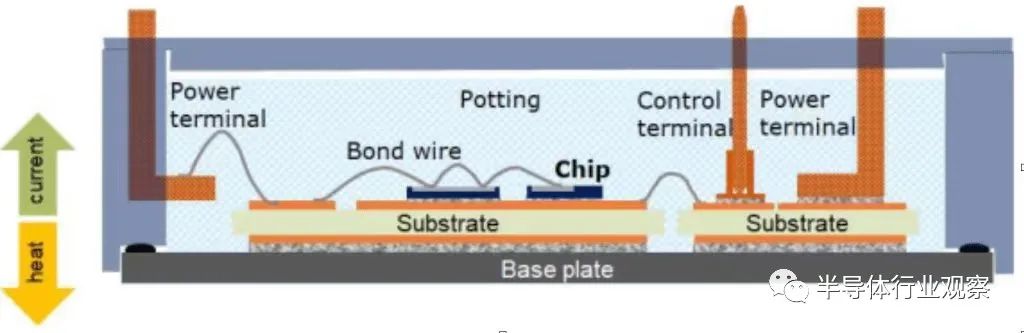

功率器件封裝為器件提供電壓隔離、電氣連接、機械穩定性、防潮和散熱。當需要多個芯片時,將它們并聯連接在一個模塊中。例如,用于牽引逆變器的功率模塊具有高電壓和高電流能力(高達 10kV),采用了覆銅陶瓷基板。該布局使用楔形鋁鍵合將電位和正面接觸分開(見圖 1)。

氮化鋁的導熱性最好,但機械強度較差。氧化鋁(Al 2 O 3 )最便宜,但導熱率低。高達 3 電平拓撲的超大電流需要多個基板,例如,在尺寸為 50mm x 60mm 的汽車牽引模塊中(3.3kV,I nom為 1.5kA)。基板可以是銅或鋁銀銅合金。Infineon 的 Olaf Holfeld 指出,100W/cm 2的損耗密度和 150 至 200°C 的運行溫度很常見。

圖 1:框架式功率模塊采用金屬基板、陶瓷基板、引線鍵合和銅端子。空腔內填充有硅膠,起到絕緣作用

多年來,芯片連接材料已從含鉛焊料變為燒結銀。燒結是一種利用溫度(在許多情況下還利用壓力)將納米級顆粒粘合在一起,同時連接相鄰表面的過程。也可以使用銅進行燒結。英飛凌估計,燒結銀芯片連接的粘合可靠性比傳統焊料高 20 倍。對于引線鍵合,將根據長度選擇鋁或銅,但銅可以處理的電流是銀的兩倍。

芯片與基板連接的可靠性取決于堆棧承受功率循環和溫度波動的能力。東洋油墨最近推出了一種納米銀芯片粘接材料,該材料在汽車應用中表現出 300W/mK 的導熱率和 40 MPa 的粘合強度。它在 230° 至 300°C 的溫度下使用無壓或壓力輔助條件進行點膠。同時,燒結銀漿可以承受更高的工作溫度,并且比傳統焊料具有更薄的粘合層厚度。

“燒結銀含有如此多的銀,其性能比金錫或焊料好得多,而金錫或焊料是連接功率芯片的典型方法,”QP Technologies 的 Sadri 說。

盡管用于功率器件的封裝技術有多種,但工程師會選擇與芯片性能規格(比電阻、Rds(on) 和柵極電流)最匹配的架構、互連和組裝方法,而成本幾乎始終是一個重要因素因素。

對于復雜的器件類型,設計技術與工藝技術的協同優化變得越來越普遍。Synopsys、Cadence 和其他 EDA 公司在系統設計規劃之初就推薦對設備使用 DTCO。Synopsys PrimePower 產品能夠對塊級和全芯片設計進行準確的功耗分析,從 RTL 開始,經過不同的實施階段,直至功耗簽核。

與 DTCO 一樣,可制造性設計 (DFM) 對于功率器件至關重要。“工程師可以制造任何東西。但我們需要構建數千甚至數百萬臺具有相同性能和可靠性的設備。因此,這就是 DFM 真正重要的地方,這是關鍵,”Sadri 補充道。

嵌入式基板方法

工程師可以最大限度地減少寄生效應的方法之一是使用嵌入式芯片基板。在此,功率器件(MOSFET、IGBT)和無源器件集成在基板(有機層壓層的堆疊)中,并使用基板中的鍍銅通孔和導電跡線進行連接。較短的互連可以最大限度地減少失真和功率損耗,同時降低電阻和熱阻。

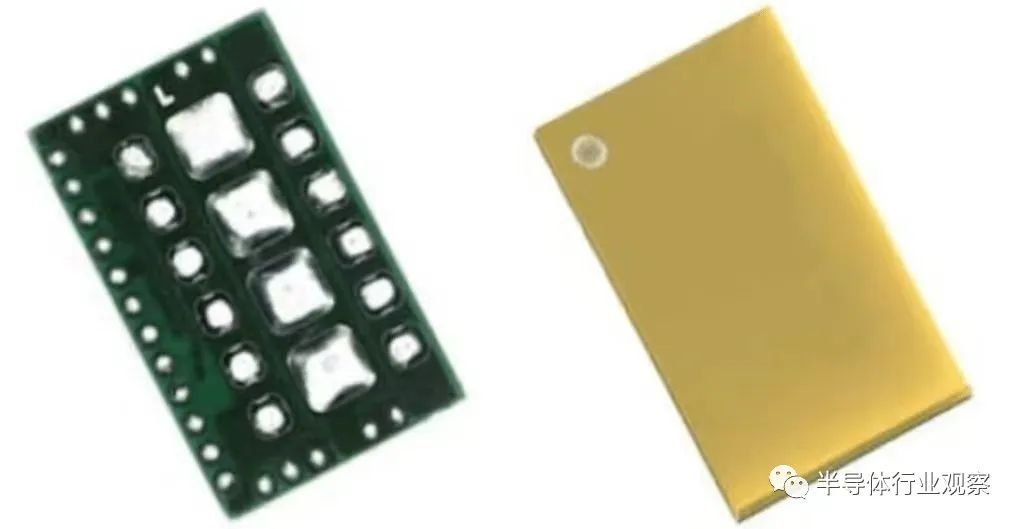

圖 2:嵌入式基板方法通過將器件、引線框架和基板集成在一起來降低功耗,從而減少寄生效應,提供高散熱和 EMI 優勢

嵌入式技術提供 SMT 集成和靈活的布線解決方案。銅通孔結構提供短連接路徑,所應用的金屬引線框架和芯片布局可以實現高散熱和 EMI 優勢。

例如,ASE 的 a-EASI(高級嵌入式主動系統集成)方法旨在以較小的占地面積實現更高水平的功能集成。該方法可以表面貼裝 (SMT) 到 PCB 上,并提供布線靈活性以減小總體 PCB 尺寸。

結論

隨著歷史悠久的硅器件被具有更快開關行為和更高溫度能力的 SiC 器件所取代,功率半導體組裝中使用的材料正在發生變化。封裝公司開始采用無引線封裝,例如 TOLL 或功率 CSP,以及空間關鍵型應用中的表面貼裝器件。

隨著當前對純電動汽車以及太陽能和風能等清潔能源的關注,對可靠電源和轉換的需求預計將快速增長。隨著碳化硅功率器件性能和可靠性的提高,燒結銀和直接鍵合銅等材料將越來越多地被采用,以在更小的整體占地面積中提供更高可靠性的電力系統。

-

散熱器

+關注

關注

2文章

1056瀏覽量

37486 -

smt

+關注

關注

40文章

2882瀏覽量

69055 -

電子封裝

+關注

關注

0文章

73瀏覽量

10855

原文標題:電子封裝,重大轉變

文章出處:【微信號:wc_ysj,微信公眾號:旺材芯片】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

全球AI產業興起,臺積電第二季度HPC業務大增

三星半導體營收超過臺積電!

三星P4工廠戰略調整:優先建設存儲器產線

小鵬汽車Q4新車重大調整:放棄激光雷達,轉向純視覺智駕

谷歌Tensor G5芯片代工轉向臺積電,強化AI智能手機競爭力

寬帶隙(WBG)半導體助力可持續電動汽車電源轉換,頂部冷卻(TSC)技術提升熱性能

Meta旗下WhatsApp為企業推出新的人工智能工具

臺積電魏哲家與ASML高層會面,是否有意購買高數值孔徑極紫外光機臺?

LG終止Meta XR合作,亞馬遜或成新伙伴

AI PC 2024年出貨占比達18%,將實現重大轉變

京元電贏得Google自研芯片測試訂單,打破與三星合作模式

谷歌自研手機SoC測試訂單交由京元電

2024年人工智能十大趨勢預測

文曄科技股權收購富昌電子案獲無條件批準

電子封裝,重大轉變

電子封裝,重大轉變

評論