近日,一家日本廠商發布了一種全新的SiC晶圓劃片工藝,與傳統工藝相比,這項技術可將劃片速度提升100倍,而且可以幫助SiC廠商增加13%的芯片數量。

據介紹,該公司已經向SiC功率器件制造商交付了約20臺劃片設備,以及2025-2030年的銷售額將達到約100億日元(約4.82億人民幣)。

眾所周知,SiC半導體非常硬,其硬度僅次于金剛石,這就導致將芯片從碳化硅晶圓上切割出來需要花費相當長的時間。

而且SiC晶圓的劃片主要存在幾個難題:

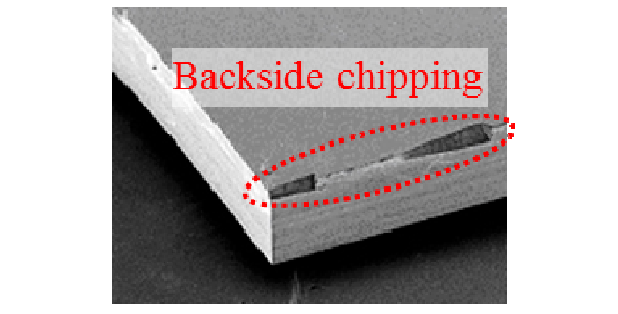

● SiC晶圓在劃片切割時容易約20微米寬的碎裂,因此會導致SiC芯片的角部和周邊部分出現被破壞或碎裂的風險。

●傳統技術在對SiC晶圓進行劃片是需要增大切口寬度,約80μm-100μm,因此切口損耗較大,增加了SiC晶圓的浪費。

●碳化硅晶圓劃片速度慢,硅晶圓的平均切割速度為100-200毫米/秒,SiC晶圓的平均切割速度僅為3-10毫米/秒。

●傳統劃片主要采用濕法工藝,因此每個SiC晶圓的劃片用水量達到6-7升/分鐘,對環境的影響也不低。

11月16日,三星鉆石工業(MITSUBOSHI DIAMOND)表示,他們的劃線裂片SnB工藝可以一次性解決這些問題。

據介紹,三星鉆石工業的SnB工藝已經在玻璃和液晶面板的切割中應用多年,尤其是在液晶面板領域的份額特別高,總共供應了約6000臺切割設備。

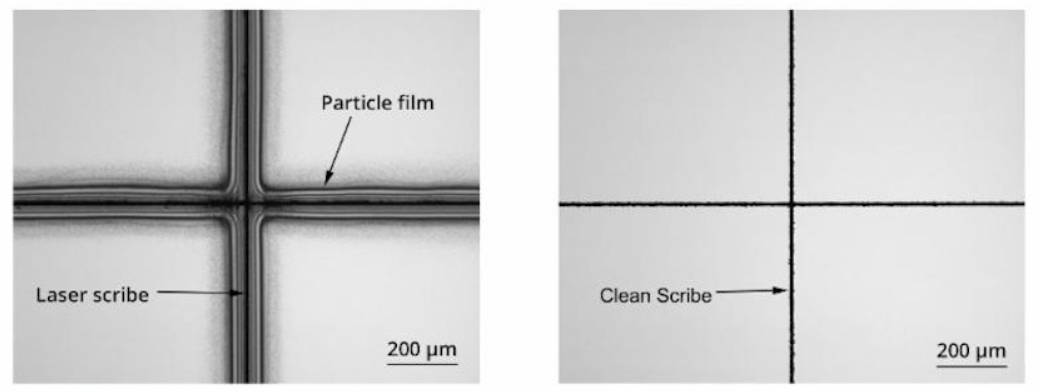

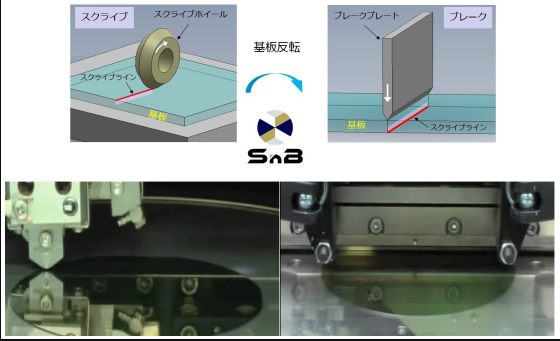

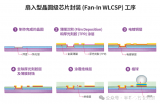

SnB工藝從字面上看,包括兩個過程:劃線Scribe和裂片Break。在“劃線”工藝中,通常使用劃線砂輪的刀具在SiC晶圓表面上進行淺切割,以產生分離芯片所需的裂紋。然后,在“斷裂”工藝中,將SiC晶圓翻轉并從劃線的正后方施加應力,以使SiC芯片沿著劃線實現分離。

據該公司介紹,采用SnB工藝,劃線輪刀片對SiC晶圓(厚度為100-350μm)的切入深度不到1μm。

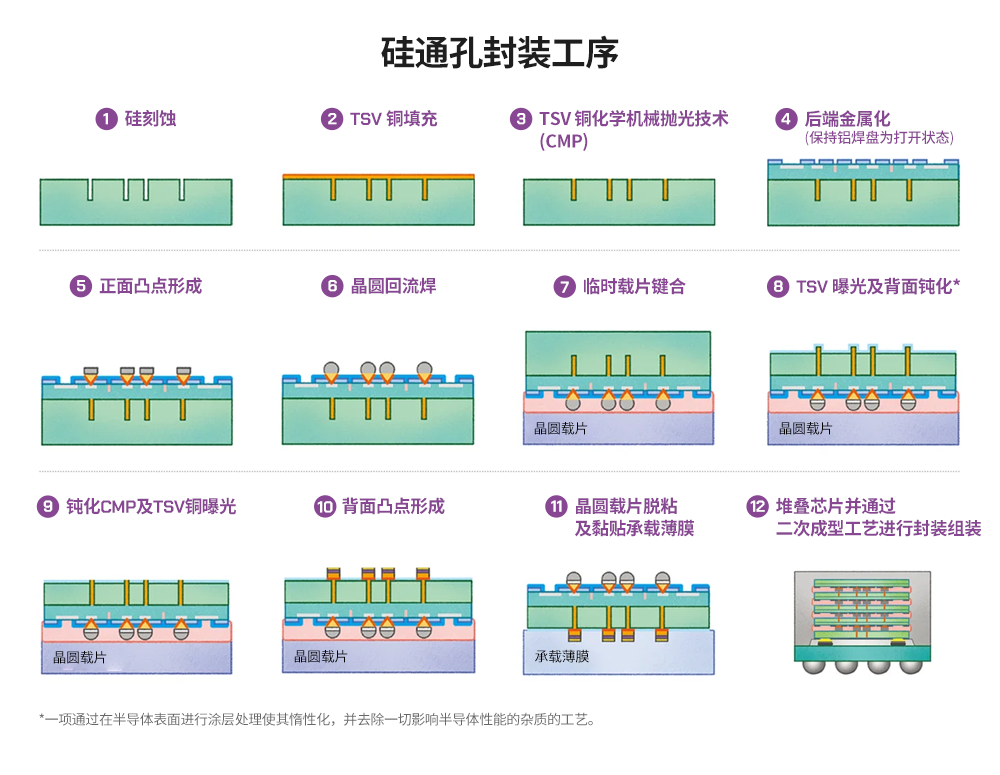

碳化硅晶圓劃線(左)、碳化硅晶圓裂片(右)

據介紹,三星鉆石工業的SnB工藝具有幾個優勢:

●由于他們只是在晶圓表明進行劃線,因此從未發生過SiC晶圓和芯片的碎裂。

●而且劃片道寬僅為30μm,幾乎沒有切縫損耗。

●與傳統劃片工藝相比,不使用水的干法工藝是他們的另一個主要優點。

●切割速度也顯著提高。SnB的切割速度為100-300毫米/秒,這比傳統技術的3-10毫米/秒快了100倍,這將大大提高SiC功率器件的生產效率。

●劃片后芯片的橫截面也更為光滑。采用傳統劃片技術的SiC表面粗糙度“Rz”分別為1.43μm(水平方向)和1.47μm(垂直方向),而SnB的表面粗糙度“Rz”分別為0.17μm和0.07μm,兩者相差一個數量級。

該公司認為,基于SnB工藝的DIALOGIC設備可以大幅降低碳化硅企業的成本。

首先,由于SnB劃片工藝幾乎沒有切口損耗,這增加了單片晶圓上可獲得的SiC芯片數量。據測算,6英寸SiC晶圓上采用傳統劃片技術可獲得 2.3936萬顆 0.75 mm2的芯片,而使用SnB可以獲得2.7144萬顆,多出約13%,這將有助于降低碳化硅功率半導體成本。

其次,DIALOGIC有助于大幅減少占比面積,據測算,采用傳統劃片技術,有一條月產 9000萬顆1mm2SiC芯片的6英寸線,大約需要18臺劃片機,安裝面積大約為65平方米。而使用該公司的DIALOGIC劃片設備,只需要三個單元,安裝面積減少75%,只需要16.5平方米。

該公司還表示,DIALOGIC的產能為每小時可加工約10片SiC晶圓,可兼容6英寸和8英寸晶圓。

審核編輯:劉清

-

晶圓

+關注

關注

52文章

4743瀏覽量

127276 -

功率器件

+關注

關注

41文章

1676瀏覽量

90005 -

SiC

+關注

關注

29文章

2654瀏覽量

62080 -

碳化硅

+關注

關注

25文章

2633瀏覽量

48524

原文標題:SiC新工藝:速度提升100倍,芯片增加13%

文章出處:【微信號:SiC_GaN,微信公眾號:行家說三代半】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

晶圓常用的切割手段

SiC晶圓劃片工藝:速度提升100倍,芯片增加13%

SiC晶圓劃片工藝:速度提升100倍,芯片增加13%

評論