技術前沿:改變蘋果制造的3D打印技術

在3D打印技術的發展中有兩個不同方向的聚焦點,其中一個聚焦點是大幅面的宏觀3D打印技術。另一個聚焦點是微觀方面的,即能夠制造精密、微細器件的微納米級3D打印技術。微納3D打印能制造復雜、精細的器件,在微機電系統、微納光子器件、微流體器件、生物醫療和組織工程、新材料等領域有著巨大的產業應用需求。

國內外微納級3D打印技術發展和相關廠商

近年來,國內外研究人員已經開發出適用于多種材料(有機聚合物、金屬、玻璃、陶瓷、生物材料、復合材料等)的多種類型的微納3D打印技術,南極熊在此前的文章中對相關的微納級3D打印

劍橋大學黃艷燕團隊聯合發明3D打印微納米纖維傳感器

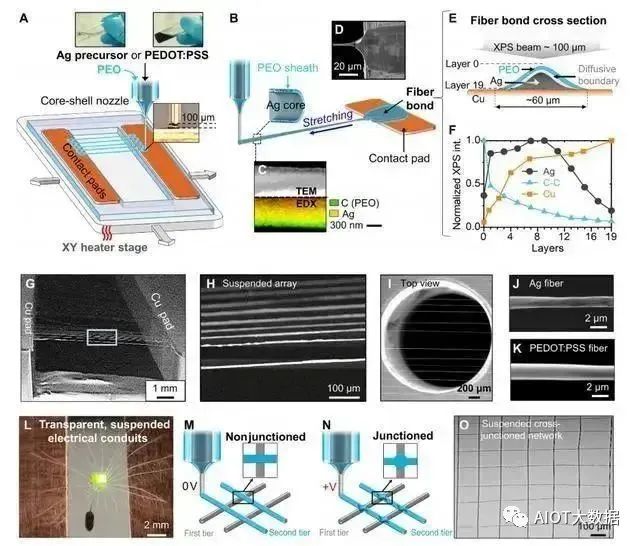

2020年11月,來自云南的留學生王文宇和課題組相關成員提出一種打印導電性極好的超細纖維的首創新方法,是一種微納米導電纖維的3D打印技術。論文于 9 月 30 日以《面向平面和3D光電和傳感器件的纖維打印》為題發表在 Science Advances 上。該研究團隊在論文中展示了一種通過同心噴頭、來快速精確且靈活地打印懸空微納米纖維的新方法。

懸浮纖維結構的 IFP 制備

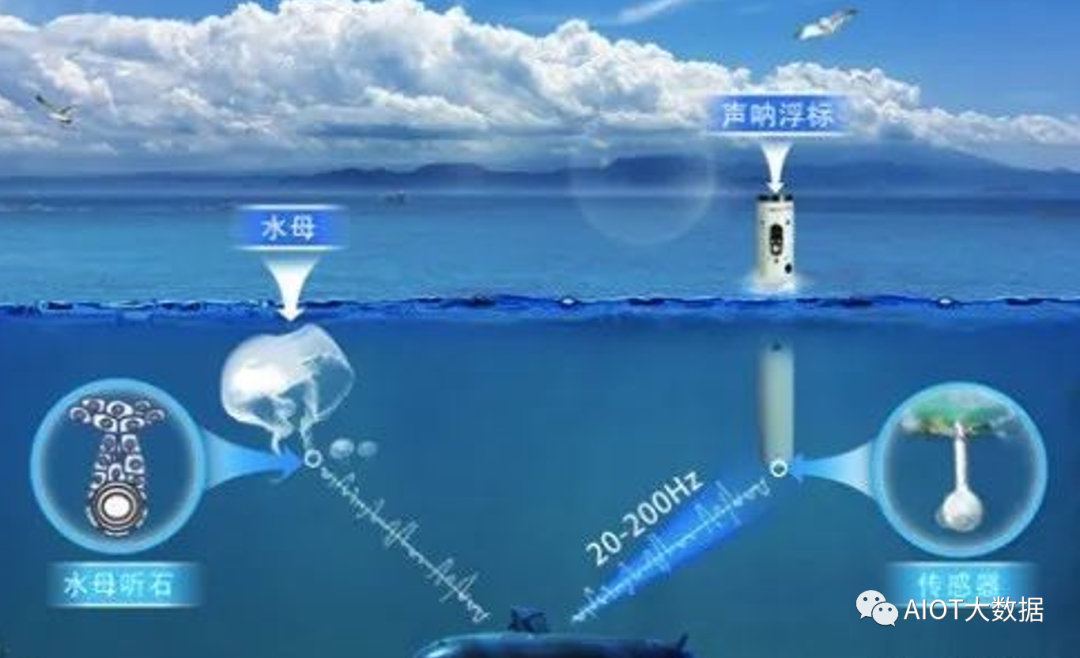

中北大學:PμSL微納級3D打印助力MEMS仿生矢量水聽器的制備

2021年1月,中北大學王任鑫副教授、張文棟教授課題組受水母聽石結構對超低頻聲信號響應靈敏的啟發,開發了一種新穎的壓阻式仿生矢量水聽器(OVH),其核心敏感結構為頂端集成空心球體的仿生纖毛(密閉中空球外徑1mm,內徑530μm,直桿粗350μm,高3.5mm),基于摩方精密PμSL 3D打印技術(nanoArch P130,光學精度2μm)制備而成。

圖 工作示意圖

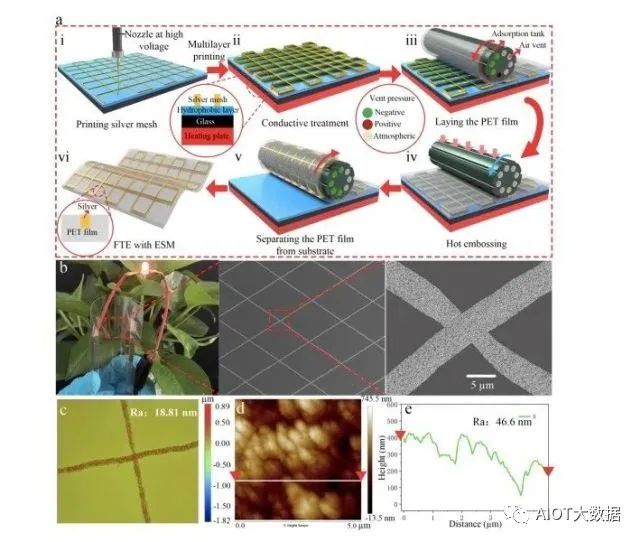

青島理工大學開發高性能透明導電薄膜微納3D打印新技術

2021年4月,青島理工大學蘭紅波教授與朱曉陽副教授創造性地將電場驅動噴射微3D打印技術應用于透明導電薄膜制造,復合大面積熱壓印技術,提出一種高性能嵌入式銀網格柔性透明導電薄膜“無模無鍍成型新技術”,實現了高綜合性能嵌入式銀網格柔性透明導電薄膜低成本高效綠色制造。相關成果于2021年4月7日在線發表于國際頂尖期刊《Advanced Materials》,論文入選Frontispiece封面文章,并且得到期刊視頻摘要亮點報道。

圖 基于電場驅動噴射微納3D打印的嵌入式銀網格柔性透明導電薄膜制造原理及其部分研究結果

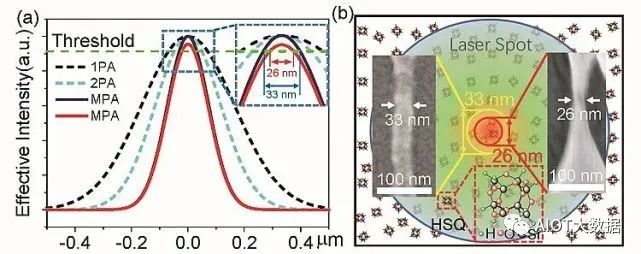

中科院理化所飛秒激光微納3D打印技術制備納米結構

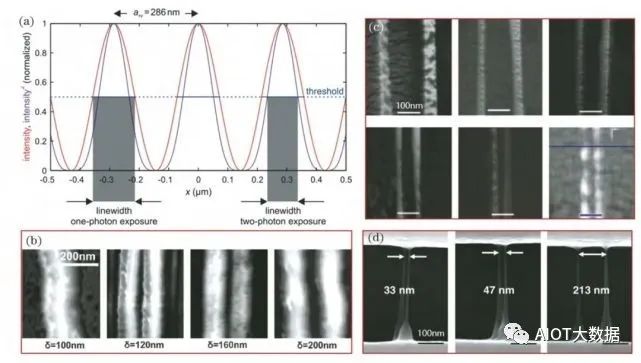

2022年3月,中國科學院理化技術研究所鄭美玲研究員團隊聯合暨南大學段宣明教授團隊在Nature Communications 上提出了利用飛秒激光微納3D打印技術,突破光學衍射極限的限制,實現納米結構的制備。采用波長為780 nm的飛秒激光作為光源,所獲得的最小特征尺寸僅為激發光源波長三十分之一(λ/30)的26 nm,首次實現了3D無機納米結構與器件的飛秒激光微納3D打印。

圖 飛秒激光微納3D打印無機納米結構的示意圖。(a) 基于多光子吸收效應的飛秒激光微納3D打印技術制備HSQ納米結構的示意圖。(b) 利用飛秒激光微納3D打印技術通過單次掃描和交叉掃描方式獲得33 nm和26 nm HSQ微結構。

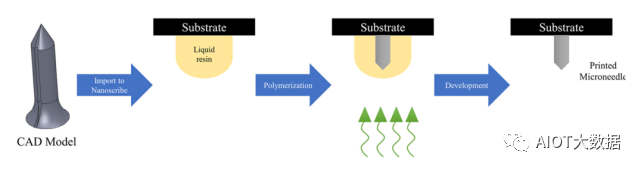

英國伯明翰大學使用雙光子3D打印制造微針

2022年6月,來自伯明翰大學和南昆士蘭大學的研究人員正在探索使用微型3D打印技術來制造微針。他們研究了雙光子3D打印制造微針過程中的最佳實驗參數,專門用于開發具有復雜特征(如側通道)的聚合物微針。

用雙光子直接激光寫入工藝制造微針的過程示意圖

光聚合微納3D打印技術

在眾多的微納尺度3D打印技術中,基于光聚合的微立體光刻(單光子吸收)、雙光子聚合是最具有代表性的技術。光聚合微納3D打印技術利用連續、脈沖激光或者LED光作為能量源,采用分層掃描、疊加成型的方式,將三維模型逐層分解為二維模型,并進一步與顯微成像光學系統結合對光束進行縮束或者聚焦,在微納尺度上控制光聚合反應過程,實現微納三維結構的打印制造。

這種基于光子束的增材制造技術在打印分辨率、成型質量、重復性、任意設計性和打印效率等方面具有顯著優勢:首先,光學微納3D打印的分辨率主要取決于光學系統的衍射極限,如瑞利判據0.61λ/NA(其中λ和NA分別為光源波長和成像系統的數值孔徑)。使用波長較短的光源(例如UV光束)和數值孔徑較大的物鏡,可以獲得亞微米尺度的分辨率。其次,采用超快飛秒脈沖激光激發材料的非線性響應,如雙光子或多光子吸收效應,再結合精確的聚合閾值控制,可以達到遠超光學衍射極限的光刻分辨率(100nm以下)。最后,大部分微納3D打印光學系統也是一套顯微成像系統,可以采用最新的、最前沿的顯微成像技術來提高成型性能。例如,通過引入超分辨率顯微成像技術———受激輻射損耗(STED)、雙色非簡并雙光子吸收(NDTPA)等技術,可將光刻分辨率提升至10nm以內。

微納米尺度3D打印是目前全球最前沿的先進制造技術之一,其在2014年被美國麻省理工學院《麻省理工科技評論》(MITTechnologyReview)列為該年度十大具有顛覆性的創新技術。隨著快速成型技術對打印精度和效率等性能要求的提升,面投影3D打印近年來得到快速發展。與傳統的立體光固化相比,面投影3D打印無論在精度、效率,還是設備成本方面都具有明顯優勢。

2015年,美國Carbon3D公司和北卡羅來納大學在Science雜志上報道了一種革命性改進型微納3D打印技術———連續液體界面制造(CLIP)技術,該技術將打印速率提升了約100倍。近年來最具工業應用前景的顛覆性、變革性超高精度面投影立體光刻(PμSL)技術和飛秒投影雙光子光刻(FP-TPL)技術得到了快速發展,能夠突破現有其他微納米尺度3D打印技術普遍存在的“制造精度和加工樣品尺寸”之間的固有矛盾,實現高精度、高效率、大尺寸、低成本制造。

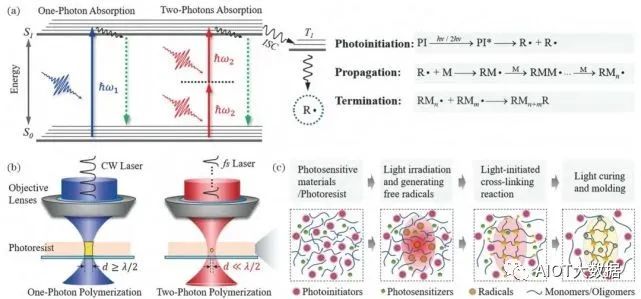

光聚合微納3D打印技術的概念和基本原理,包括單光子和雙光子吸收原理及其相應的光物理/化學過程。

光聚合微納3D打印基本原理

光聚合微納3D打印技術也稱光固化成型,通常是利用激光直寫或者投影的方式在特定襯底上的光敏材料內“雕刻”特定的二維圖案,再層層縱向“堆疊”成三維微納結構。

這種光固化“雕刻”的本質是一種光引發聚合反應過程,是指在光源輻射下,光敏體系中的光引發劑分子吸收單個光子、兩個(或多個)光子后被激發產生自由基或陽離子[圖1(a)],從而引發樹脂中帶不飽和雙鍵的化合物(單體、低聚物)在焦平面的不同區域內發生聚合反應[圖1(b)],交聯成網狀固化聚合物[圖1(c)]。根據反應機理的不同,可將3D打印光敏材料的制備分為自由基引發聚合、陽離子引發聚合以及自由基陽離子混雜光引發體系。

典型的光聚合反應包括鏈引發、鏈增長和鏈終止。圖1(c)所示為自由基聚合過程。光敏材料中的光引發劑吸收光子后,達到激發態PI*并分解產生自由基R·,自由基和單體或者低聚物M反應形成單體基團RM·,單體基團RM·通過鏈式反應形成RMn·。當兩個單體基團接觸時,鏈式反應終止。3D打印光敏樹脂材料具有高固化速率、高貯存穩定性、低黏度、低生物毒性以及良好的力學性能等特性。

圖1 基于單、雙光子吸收聚合的微納3D打印原理。(a)單、雙光子吸收能級躍遷及光聚合反應過程示意圖,hν表示光子能 量,S0 表示基態,S1 表示激發單線態,T1 表示三重態,ISC表示系統間穿越;(b)單、雙光子吸收聚合的特征尺度示意 圖,d 代表打印的最小特征尺度;(c)單、雙光子激發光刻膠聚合交聯過程示意圖

光聚合微納3D打印最具代表性的兩個技術方案是微立體光刻(MSL/μSL)和雙光子光刻(TPL)。微立體光刻是一種基于單光子吸收的光刻成型技術,也是一種最常見和較成熟的微納3D打印技術,由Hull和Andre等團隊分別提出。其成型過程是通過單光子吸收引發的聚合,是一種線性的光學效應,當光束通過光刻膠材料時,所有區域都會發生聚合反應。

因此,光聚合反應的區域取決于光學系統的衍射極限。相比于傳統的立體光固化技術,微立體光刻技術與顯微成像技術結合已經可將激光光斑縮小到幾微米,而層固化的厚度可達到1~10μm,打印精度得到極大提高。然而,由于光束能量在光刻膠中衰減迅速,能量難以深入到液態樹脂內部,只能在表面起到固化作用,因此需要通過控制光斑位置及液面高度來逐層固化。

雙光子聚合3D直寫技術為上述問題提供了一種有效的解決方案,該技術是目前實現微納尺度3D打印最有效的一種技術。不同于傳統的微立體光刻(是一種單光子吸收的光刻工藝),雙光子聚合激光直寫3D打印是基于雙光子吸收效應的一種光聚合過程,在此過程中,光刻膠中光敏物質的一個分子同時吸收兩個光子,且雙光子的吸收概率與入射光強度的平方成正比。因此,再結合光刻膠的凝膠化閾值效應,就可以通過控制激光功率使雙光子吸收主要發生在超快脈沖激光的焦點中心處,而光路上其他地方的激光強度不足以產生雙光子吸收。

此外,由于所用激光光波較長(如處于近紅外波段),光子能量較低,相應的單光子吸收過程不能發生。因此,雙光子過程具有良好的空間選擇性。雙光子3D打印就是利用了雙光子吸收過程對材料穿透性好、空間選擇性高的特點,深入透明材料內部,在介觀尺度上實現真正意義上的三維立體微加工。因此,與傳統的分層微立體光刻相比,雙光子聚合技術具有更高的橫向和縱向分辨率。

光聚合微納3D打印裝置與系統

目前的光聚合微納3D打印系統主要有兩種類型:激光直寫型和面投影曝光型。

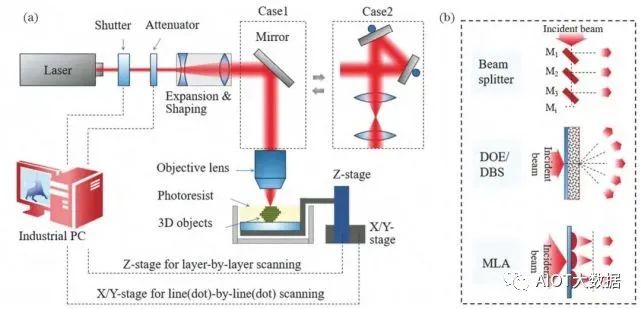

1、激光直寫型

激光直寫型3D打印系統示意圖如圖2(a)所示,其主要構成包括:

1)能夠誘發單光子、雙光子吸收的光源。其中微立體光刻一般使用紫外線燈、LED燈、紫外激光等,而雙光子光刻則采用超短脈沖飛秒激光,如鈦藍寶石飛秒激光,其中心波長為800nm,脈沖寬度為120fs,重復頻率為80MHz,峰值功率密度可達TW/cm2量級。

2)光路傳輸控制裝置。該裝置主要包括光快門、光衰減器、擴束器、反光鏡、分束鏡等,用于調節光束功率、光束截面的大小,聚焦及光束通斷。

3)光路掃描系統。激光聚焦點相對工件臺的掃描方式有兩種,一種是聚焦點不動,三維位移臺帶動光刻膠樣品移動,該系統的缺點是三維運動臺的掃描速度慢,啟停響應慢;另一種是由二維XY方向掃描振鏡和一維Z向位移臺組合而成的掃描系統,具有掃描速度高和動態響應快的優點,打印效率較高。

4)上位機控制系統,主要包括工控機及其控制軟件。根據設計需求,該系統控制激光焦點在光刻膠上按照設計的軌跡進行三維掃描。

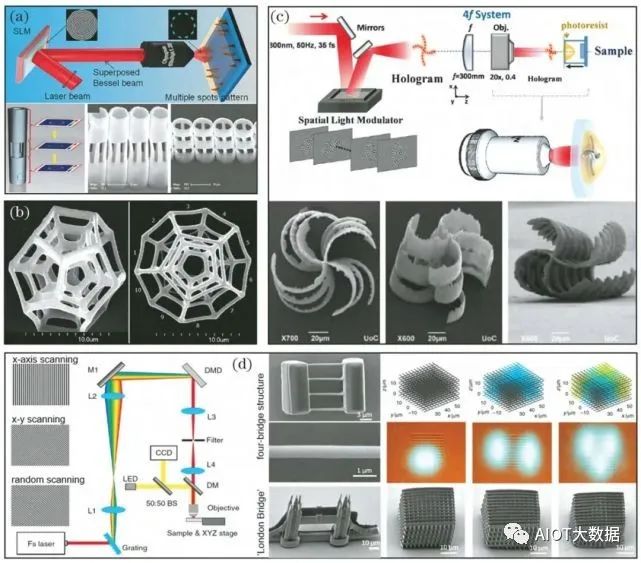

圖2 典型的激光直寫微納3D打印系統。(a)光路原理圖;(b)并行激光光束產生方案示意圖

激光直寫型3D打印技術的工藝原理:通過顯微物鏡將激光束聚焦到光刻膠表面或內部,以光點掃描固化光刻膠材料,將待加工的三維模型按照不同高度切片,進而分層打印。打印每一層時,通過三維位移臺或者振鏡與Z軸位移臺的組合來控制光束斑點在光刻膠液面上移動,這樣由點及線、由線及面進行逐點掃描,使被掃描區域產生光聚合反應固化。完成一層切片的打印后,工件臺下移一個層厚高度,使已完成的切片浸入光刻膠中,繼續上一層切片的打印,這樣逐層累加,就可實現3D器件的增材打印。

若打印原理為雙光子聚合,就可直接將光點深入光刻膠內部進行3D掃描打印。同時,可將激光束掃描分為輪廓掃描和實體掃描,輪廓掃描之后獲得的三維殼結構內包含未固化的液態光刻膠,這些液態光刻膠進一步接受紫外光照射后逐漸變為固體。相比于實體掃描填充,輪廓掃描的打印效率顯著提高。

由激光直寫型3D打印的掃描過程可知,光斑焦點聚合區域是3D打印的最基本單元,也稱為體元(voxel),它的形狀及單元體積決定著后續打印的方式和順序,同時也決定著打印的精度和效率。理論上,增大打印體元的體積,可以提高打印效率;而減小體元的體積,可以提高打印分辨率,使實際結構與理想模型的逼近程度更高,同時越小的體元也越容易成型出更加微細的結構。逐點掃描的打印方式加工時間長、效率低,制約了其在精密制造領域的發展和應用。

目前有兩種常見的解決方案:一種是提高激光的掃描速度,比如采用高速掃描振鏡來提高激光的掃描速度;另一種是基于多光束的并行掃描技術,即,將一束激光分成多束激光并行工作。多光束并行掃描技術可以有效提高打印效率,這種技術主要包括多激光分束法、衍射光學元件法(DOE/DBS)、微透鏡陣列法(MLA)等,如圖2(b)所示。但是,多光束并行加工在光束的靈活控制和精確調制方面仍有不足,但其打印效率高,仍然受到了廣大研究人員的青睞。

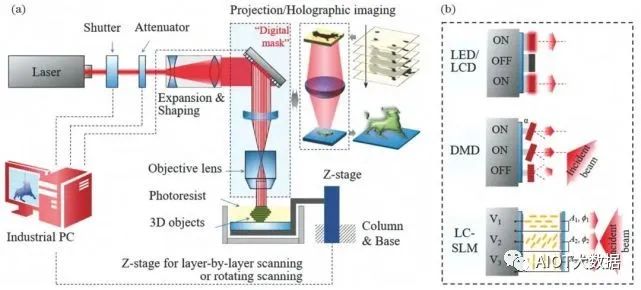

2、面投影曝光型

面投影曝光型3D打印系統示意圖如圖3所示,該系統主要包括:

1)數字化光場引擎。該數字化光場引擎包含一套由液晶顯示(LCD)裝置、MicroLED陣列、數字微鏡陣列(DMD)、硅基液晶空間光調制器(LC-LSM)等組成的數字掩模生成系統,以及一套誘發單、雙光子聚合反應的光源,如紫外激光、汞燈、LED燈、超快飛秒激光等。

2)光路傳輸控制裝置。該裝置主要包含光快門、光衰減器、擴束器、勻化器、反光鏡、分束鏡等,可以調節光束的功率、光束通斷時間,并可實現能量均勻化。

3)投影/全息成像系統。該系統包含一個高品質成像物鏡組,具有大視場、大數值孔徑的特點,倍率可從1×到200×,可將數字引擎的物信息成像于光刻膠表面或內部。

4)上位機控制系統。該系統主要包括工控機及其控制軟件。根據功能設計需求,面投影曝光型3D打印系統進行層層掃描或者旋轉掃描,從而實現面投影和體投影打印。

圖3 典型的面投影微納3D打印系統。(a)光路原理示意圖;(b)用于面投影的“數字掩模”產生方案示意圖

面投影曝光型3D打印技術的工藝原理:利用面投影技術曝光圖片,圖片層層堆疊成為三維立體結構。圖3(a)為常見的上曝光打印系統光路圖,樹脂槽中盛放著液態光敏樹脂,紫外光束在數字光場引擎的控制下按照零件的各分層截面信息,在光敏樹脂表面曝光,被照射區域的樹脂薄層產生光聚合反應而固化;零件的一個薄層固化后,工作臺下移一個層厚的距離。

在下曝光打印系統中,數字光場引擎將光場圖案投影至液槽底部,每打印一層,工作臺上移一個層厚的距離。在已固化好的樹脂表面再涂覆一層新的液態樹脂,進行下一層的掃描加工,新固化的薄層黏接在前一層上,如此反復,直至整個實體零件制造完成。該技術通過動態化數字掩模對光場進行調制,一次性曝光整個層面,在每一層高幀率動態加載設定的圖案,極大地提高了加工效率,在微納三維結構的制造上具有廣闊的前景。

目前,用于3D打印的數字化光場引擎主要有三種,如圖3(b)所示。

第一種是LED或者LCD裝置。以自發光的紫外LED為像素單元,將其組裝到驅動面板上,形成高密度、可編程、像素化的LED陣列,通過控制每一個LED發光形成設定的面光源圖案,但無法對光刻的目標激光源進行圖案化光場調制。LCD裝置可以對目標光場進行圖案化調制,但液晶材料在紫外光波段具有較強的吸收,響應時間慢(約為20ms)、像素尺寸大(分辨率低)、填充率低,這些缺陷限制了面投影微立體光刻性能的改進和分辨率的提高。

第二種是DMD。可以通過控制每個微鏡面元的偏轉對目標光場進行調制。DMD的反光率較高,適用的波段較寬,幀率較高,但DMD僅能對光場的振幅進行調控,且調制的階數是二元的。

第三種是硅基液晶空間光調制器(LC-SLM)。其優點有二:一是通過精確控制液晶分子長軸與入射光偏振方向的夾角,可以對光場的振幅進行256階灰度調制;二是利用液晶分子長軸沿光軸Z向偏轉可以調制光束的相位延遲,實現獨立調制光場相位。因液晶偏轉的響應較慢,因此這類器件的加載頻率較低,一般在100Hz以內。DMD和LC-SLM都是直接對目標光源的空間光信息進行調制,形成設定的“數字掩模”切片圖案,使用起來更加簡單、快捷,已被廣泛應用于各種面投影曝光型3D打印系統中。

打印分辨率

想要利用光學方法實現高分辨率3D打印,就必須要突破光學衍射極限的限制,這是發展新型納米3D打印技術需要解決的核心科學問題。與主流紫外光固化3D打印技術不同,納米科學與技術,特別是在納米光子學領域發展出的高精度三維微納加工技術,為實現納米尺度超高精度3D打印提供了新原理和新方法。

目前主要的提高3D打印分辨率的方法就是利用雙光子吸收效應,將雙光子3D打印系統與超分辨率顯微成像方法(如受激輻射損耗STED、雙色非簡并雙光子吸收ND-TPA、時空聚焦或者4Pi顯微鏡成像等技術)相結合,以顯著提高3D打印的橫向和縱向分辨率。

根據阿貝衍射極限,微納3D打印的分辨率主要取決于光學系統的衍射極限,即0.61λ/NA(λ和NA分別為光源波長和成像系統的數值孔徑)。因此,基于單光子聚合的微立體光刻難以達到亞微米分辨率。微立體光刻采用的激光光斑直徑通常為幾微米,打印的層厚為1~10μm。

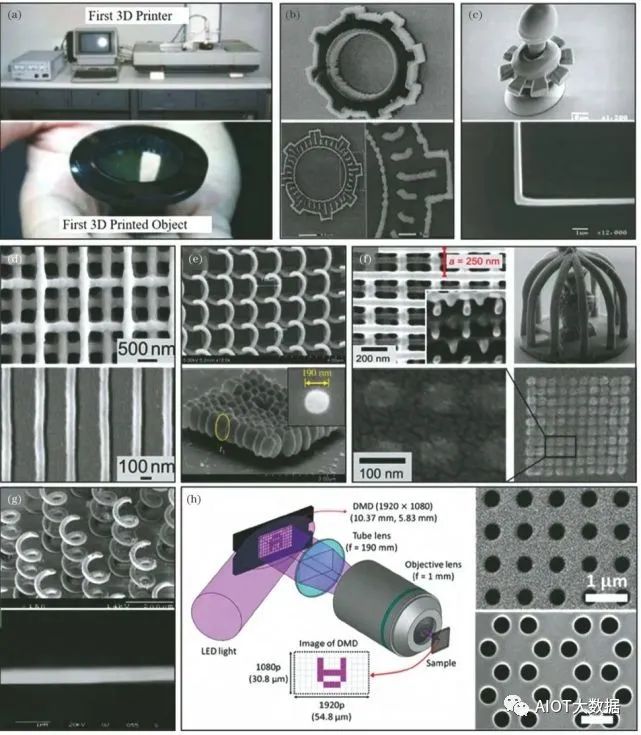

20世紀80年代,Hull首次提出立體光固化成型技術,并制造了第一臺基于立體光刻的3D打印機,如圖4(a)所示。1999年,Zhang等使用Ar離子激光將點直寫立體光固化成型的特征尺寸縮小到了1.2μm,如圖4(b)所示。2002年,Maruo等利用442nmHe-Cd激光將直寫光刻分辨率降低至0.43μm,如圖4(c)所示。Wegener團隊和Lai團隊分別利用532nm連續激光實現了最小特征尺度為85nm和190nm的結構的直寫光刻,如圖4(d)、(e)所示。

特別是2014年,Wegener團隊利用405nm半導體激光器,直寫光刻出了最小線寬為78nm的納米線以及直徑為50~70nm的納米點結構,如圖4(f)所示。考慮到點直寫立體3D打印的效率,2005年,Zhang團隊[102]用DMD生成三維模型的切片圖案,實現了基于面投影微立體光固化的快速成型技術,該技術打印的微結構的最小特征尺寸為0.6μm,如圖4(g)所示。但是,受限于單光子衍射極限,投影光刻的精度無法小于光斑尺寸。

近些年,面投影微立體光刻通過使用波長較短的光源(例如UV光束)、大縮放比和高數值孔徑物鏡,可以獲得亞微米尺度的分辨率。如:2020年,Jeon團隊在基于405nmLED光源的DMD光刻系統中,使用縮小比例為1∶200的投影成像物鏡,對最小特征尺度為180nm的結構實現了高效率、高精度投影光刻,如圖4(h)所示。雖然立體光固化成型難以加工某些特殊結構,而且三維結構的分辨率也難以小于亞微米量級,但是其憑借低成本、高加工速度的優勢,成為激光3D打印技術的主流。此外,該技術在降低成本、提高加工速度、擴大材料應用范圍等方面還具有巨大的發展潛力。

圖4 基于單光子聚合的微納3D打印技術和分辨率。(a)基于光固化成型的3D打印設備及第一個3D打印物體;(b)微 齒輪結構及1.2μm 特征結構;(c)微轉子結構及線寬為0.43μm 的納米線;(d)木堆結構及線寬為85nm 的 納米線;I螺旋光子晶體結構及直徑為190nm 的納米點;(f)木堆光子晶體、籠結構及直徑為85nm 的納米點 陣;(g)螺旋光子晶體及線寬為0.6μm 的納米線;(h)高精度投影光刻裝置及光刻的180nm 特征結構。

微立體光刻目前能達到的分辨率在微米尺度。如果要進一步提高微立體光刻的分辨率,實現亞微米尺度結構的制造,還面臨巨大挑戰。不過,基于雙光子聚合的激光3D直寫提供了一種有效解決方案。雙光子聚合反應只在激光能量集中的焦點區域發生,分辨率極高,所加工結構的特征尺寸一般為λ/10~λ/50(λ為波長),最小可達10nm。雙光子聚合技術是唯一能達到納米精度的激光3D打印技術。

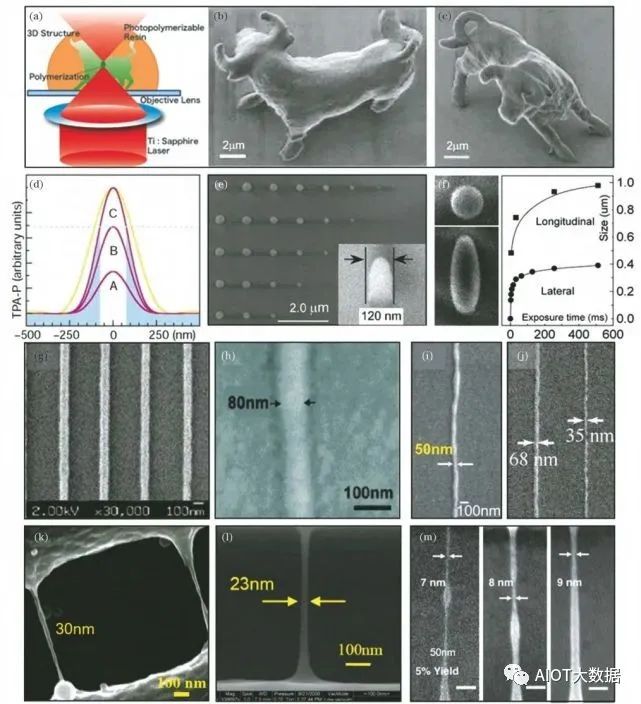

1997年,Maruo等首次提出了基于雙光子聚合的微納制造技術,隨后該技術被用于三維光子晶體微結構的制備。2001年,Kawata等利用超短脈沖激光(波長為780nm的近紅外飛秒脈沖激光)誘導光刻膠發生雙光子聚合反應,制造出了長10μm、高7μm的納米牛[如圖5(a)~(c)所示],其分辨率達到了120nm[如圖5(d)~(f)所示],突破了傳統光學理論的衍射極限,實現了利用雙光子加工技術制造亞微米精度三維結構。因此,納米牛成為“雙光子3D打印”的標志性符號。與現有的其他工藝相比,雙光子聚合能夠制造分辨率更高的三維微納結構。

雙光子3D打印的分辨率由最小聚合體元決定。除了受材料本身聚合特性的影響外,體元的尺寸及形貌特征主要由光斑焦點處的光子密度分布及曝光量決定。而光斑焦點處的光子密度主要由入射光源功率、光源波長、入射光斑直徑、物鏡的數值孔徑決定。

Takada等在光刻膠中引入淬滅劑,將直寫分辨率降到了100nm,如圖5(g)所示。Xing等使用高靈敏高效引發劑來降低光刻閾值,得到了最小線寬為80nm的納米線,如圖5(h)所示。Dong等通過精密控制曝光功率和時間,在玻璃基板上獲得了線寬為50nm的聚合物線條,之后他們又將線寬分辨率降低至35nm,如圖5(i)、(j)所示。Juodkazis等[112]通過將激光功率控制在閾值附近,在商用光刻膠SU-8中,得到了線寬為30nm的懸空線,如圖5(k)所示。Tan等利用聚合物的收縮性質,采用高速掃描的方式,獲得了特征尺寸小于25nm的懸空納米線,如圖5(l)所示。Wang等[10使用商用直寫系統和商用光刻膠IP-Dip,在亞閾值曝光條件下,制備出了特征尺寸小于10nm的懸空納米線,其最窄處的線寬為7nm,如圖5(m)所示。然而,目前無論是單光子聚合還是雙光子聚合的微納3D打印技術,在制備線寬小于100nm的結構時,仍然面臨諸多問題,主要是打印精度、一致性和重復性難以保證。

圖5 基于雙光子聚合的微納3D打印技術和分辨率。(a)~(c)雙光子聚合打印示意圖及制備的“納米牛”;(d)~(f)雙 光子聚合區域、體元形貌及特征尺寸為120nm 的結構;(g)~(j)玻璃基板上最小線寬為100,80,50,35nm 的納米線;(k)~(m)最小線寬為30,23,7nm 的懸空納米線

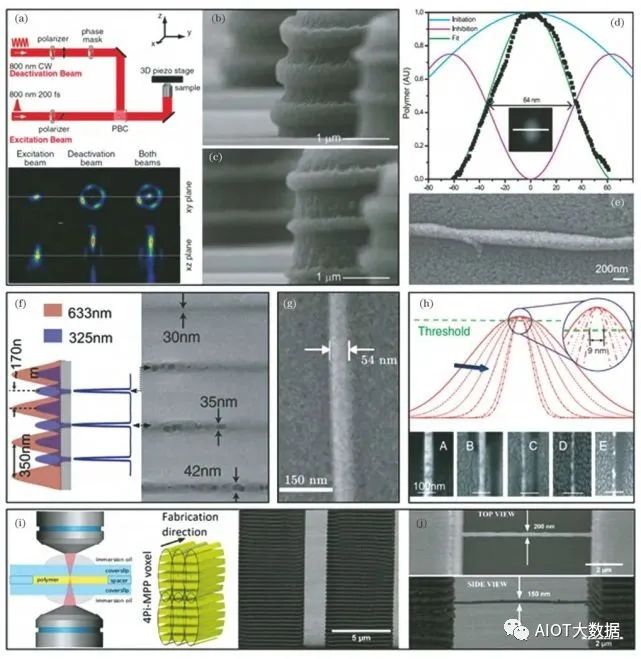

為解決上述制約微納米3D打印技術的瓶頸,研究人員將超分辨顯微成像技術引入光聚合微納米3D打印中,進一步提升了打印精度(線寬、層高)和打印結構的一致性。一方面,通過引入超分辨率的受激輻射損耗(STED)技術,在傳統直寫光刻光路中引入一束激光對光敏材料的聚合反應進行抑制,能夠穩定地制造尺度小于100nm的結構,且制造精度和一致性顯著提高。

2009年,美國馬里蘭大學Fourkas團隊采用一束800nm的飛秒激光激發光刻膠發生多光子聚合交聯,同時采用另一束連續激光抑制聚合反應過程,獲得了最小縱向尺寸為40nm的納米結構,如圖6(a)~(c)所示。科羅拉多大學McLeod團隊基于高分子材料在雙色激光照射時化學反應不同的機理,用一束激光誘發材料的單光子聚合反應,同時用另一束激光終止光聚合反應,降低光敏樹脂凝膠化反應速率,制備出了寬度小于100nm的納米線結構,如圖6(d)、(e)所示。麻省理工學院的Menon團隊先在光刻膠上方涂覆一層熱穩定的光致變色分子膜,然后采用一束波長為325nm的激光照射變色膜,同時采用另一束波長為633nm的激光也照射變色膜(使其對寫入光束不透明),實現了平均寬度約為35nm的納米線,如圖6(f)所示。后續研究者不斷改進這種基于STED的直寫光刻技術,如圖6(g)、(h)所示。

特別值得一提的是,2013年,澳大利亞斯威本大學Gu團隊[125]在一種光敏劑為BDCC、光阻劑為TED的新型光敏樹脂中進行三維光刻,成功制備出了特征尺寸為9nm的懸空納米線。另一方面,通過引入時空聚焦或者4Pi顯微鏡成像技術,可以顯著提高雙光子聚合的軸向打印分辨率。2020年,Tickunas等提出了一種類似于顯微鏡的4Pi多光子聚合技術,用于提高制備結構的軸向分辨率,如圖6(i)所示。焦平面光強分布的數值模擬分析和實驗結果表明,使用1030nm飛秒激光可以獲得橫向特征尺寸為200nm、軸向特征尺寸為150nm的納米線,如圖6(j)所示。這一尺寸約為傳統高斯光束聚焦激發技術獲得的納米線特征尺寸的1/3,從而產生近乎球形的體元。此外,根據聚焦條件的改變,還可以沿軸向制作周期性干涉層狀結構,用于制備光子學器件。

圖6 超分辨成像技術輔助的雙光子聚合微納3D打印技術。(a)~(c)STED 雙光子打印示意圖以及40nm 的最小縱向尺 寸;(d)~(f)基于STED單光子光刻制備的最小尺寸為64nm 和35nm 的納米線;(g)~(h)基于 STED 雙 光子打印的最小尺寸為54nm 和9nm 的納米線;(i)~(j)4Pi多光子聚合示意圖及其制備的最小軸向尺寸為 150nm 的納米線

打印效率

想要顯著提高微納3D打印的效率,必然要摒棄傳統的串行掃描式直寫打印,采用多焦點或者面投影式并行打印。雙光子直寫3D打印具有很高的分辨率,但其成本較高,目前僅在科研用戶中開展定制化器件打印研究使用。而面/體投影微立體光固化3D打印具有成本低、效率高、打印面積大的優勢,在生物學、微光學、微機械、微電子等領域具有廣闊的應用前景,但其在打印分辨率、打印尺寸、打印材料等方面需要進一步改進和提高。現有的研究趨勢表明,將雙光子打印與面投影技術相結合,必將顛覆傳統光固化3D打印的效率,在保證打印分辨率的同時顯著提高成型效率。下面本文重點討論一些高效率3D打印技術的原理和方法。

1、多焦點并行打印

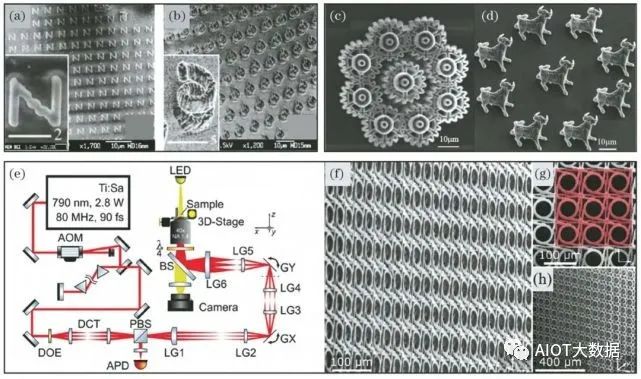

微納3D打印的另一個研究重點是提高打印效率。對于傳統的單焦點直寫3D打印系統來說,點點掃描的打印速率不超過106voxel/s。顯而易見,引入若干光學元件以產生多個(N個)焦點,例如引入多光束分束鏡(BS)、微透鏡陣列(MLA)、衍射光學元件(DOE)和空間光調制器(SLM)等,可以將打印效率提高N倍。多焦點3D打印的開創性工作是由Matsuo等在2005年提出的。他們使用一個間距為250μm、41×41透鏡單元的微透鏡陣列,實現了21voxel/s的打印速率,如圖7(a)、(b)所示。

雖然微透鏡陣列可以產生數百個焦點,但是這種系統與振鏡聯用進行橫向掃描時,大角度的光束入射會不可避免地產生像差,因此需要減少焦點數量并減小視場,以避免潛在的像差。

2007年,Dong等將衍射分光元件(獲取9束光)與高速振鏡相結合制備了復雜的微納結構陣列;與單焦點技術相比,該方法的打印速率提高了9倍[如圖7(c)、(d)所示],且成型陣列結構的均勻性好。然而,由于激光束的分束將每個焦點的功率降低,再加上復雜光學元件引入的色散和激光脈沖展寬,雙光子吸收效率會不可避免地降低,而如果采用低重復頻率飛秒激光來提高吸收單脈沖能量進而提高雙光子的吸收效率,打印結構的表面粗糙度又會增大。

2020年,Hahn等提出了一種快速多焦點雙光子打印技術,如圖7(e)所示,其打印速率高達107voxel/s。該方法采用了幾種重要措施來提升打印速率:1)使用聲光調制器(AOM)代替快門,實現了高達1MHz的快速光束開關控制;2)使用DOE產生適當數量的焦點(如3×3),以確保每個焦點的功率足以用于雙光子打印;3)利用一對棱鏡和色散補償望遠鏡系統來補償AOM和DOE引入的脈沖色散展寬,以確保雙光子的吸收效率。該技術打印的三維結構包含3×1011個體元,如圖7(f)~(h)示,打印速率為9×107voxel/s,比之前報道的單焦點雙光子打印提升了100倍。這項多焦點3D打印技術將成為衍射光學元件、超材料器件制備領域一種潛在的強大工具。

圖7 多焦點并行打印和微結構陣列。(a)~(b)基于微透鏡并行雙光子打印的字母 N 和微彈簧陣列;(c)~(d)基于衍 射分光的并行雙光子打印的微齒輪和微米牛陣列;(e)~(h)多焦點雙光子打印系統及其高效率制備的三維力學 超材料

然而,基于MLA、DOE的多焦點掃描3D打印技術僅限于制作周期性結構。每一個焦點并行同步掃描,無法獨立控制每一個焦點的掃描,因此打印靈活性較差,而且打印速度只能提高N倍。為了解決這一問題,研究人員引入全息多焦點3D打印技術來生成可隨機訪問的多個焦點。焦點可以單獨控制,可以高效地制造復雜的非周期三維結構。

2017年,Yang等利用SLM精心設計雙光子打印過程中多個焦點的軌跡,通過動態加載全息圖很好地控制了焦點的數量、焦點圖案的直徑和旋轉,實現了三維帶狹縫微管的快速制備,如圖8(a)所示。Vizsnyiczai等提出了一種基于實時計算全息圖的多焦點3D雙光子打印方法,使用5個焦點并行掃描生成了不同的3D微結構,如圖8(b)所示,焦點位置由SLM上顯示的全息圖控制。

因此,可以通過增加全息焦點的數量,進一步提高打印速率。2019年,Manousidaki等提出了一種用于雙光子3D打印的全息焦點設計方法,如圖8(c)所示,并根據設計的幾何結構以小間距產生20個焦點來打印手性3D結構;他們使用51張全息圖在大約19s內完成三層結構的打印,使用102個全息圖在38s內完成六層結構的打印。與傳統的單焦點掃描3D打印方法相比,該方法能夠以20倍的打印速度制作完整的任意3D結構。

圖8 全息多焦點打印和微結構陣列。(a)動態全息雙光子打印方法及其制備的三維微管結構;(b)全息五光束雙光子 打印的多十二面體微結構;(c)基于SLM 全息的多焦點3D 雙光子打印方法及其采用20焦點制備的三層和六層 三維結構;(d)基于 DMD全息的多焦點3D雙光子打印方法及其打印的高分辨“橋”結構,以及二元全息產生的單 焦點、雙焦點、三焦點打印的木堆結構

然而,由于掃描速度受到全息圖開關的限制,SLM的刷新率不高。因此,提高全息3D打印速度的一種可行方法是提高SLM加載全息圖片的幀率。采用高速空間光投影系統可進一步提高全息3D打印速率。DMD的圖案刷新率高達22.7kHz,非常適合于快速光投影打印,已被廣泛用于高通量顯微鏡成像和大尺度激光制造領域。

2019年,Chen團隊提出了一種基于DMD二元全息的飛秒多焦點3D納米制造方法,如圖8(d)所示。利用DMD加載二元全息圖產生多個焦點,全息圖可以很容易地控制焦點的數量及其在打印空間中的位置。圖8(d)的右圖分別展示了使用21600、10800和7200張全息圖產生的單焦點、雙焦點和三焦點打印的木堆結構,單焦點打印所需時間為10.8s,三焦點打印所需時間為3.6s。基于DOE、DMD、SLM的數字多焦點3D打印技術實現了大尺度復雜三維納米結構的制作,克服了傳統機械(光柵、振鏡等)掃描系統的諸多限制,與數字掃描方法相比具有更高的打印效率、更好的結構再現性。應當注意的是,這種3D打印技術的速率仍然受刷新幀率的限制,隨著目標3D結構尺寸的增加,打印時間也顯著增加。為了進一步提高3D打印技術的打印速率,研究人員將重點轉向了基于層層面投影的制造工藝。

2、面投影打印

基于層層面投影的3D打印,也被稱為投影微立體光刻(PμSL),是從光學光刻技術發展而來的。該方法是將三維打印模型分解的三維切片以軸向逐層方式進行連續打印制造,由Bertsch等于1997年首次提出。該方法采用液晶SLM(LC-SLM)作為掩模發生器,動態生成每層的切片圖案。該方法的優點在于簡單性和高通量性:通過簡單地改變SLM上顯示的圖案來制造3D零件;打印速率遠遠大于傳統的點掃描制造方式。

盡管如此,該方法仍存在一些缺點:1)投影圖案的對比度較低,需要精確控制功率,以避免在圖案的“暗”區域聚合;2)打印速率受到LC-SLM刷新率的限制,刷新率一般不超過1000Hz。DMD的刷新率較高,通常最高可達22.7kHz。基于此高刷新率的DMD調制器件,Sun等在2005年提出了一種高速PμSL,該方法使用DMD作為動態掩模發生器,可以低成本、高效率地打印三維微納結構。PμSL以其優良的打印性能被廣泛應用于生物工程、超材料、光學等領域。

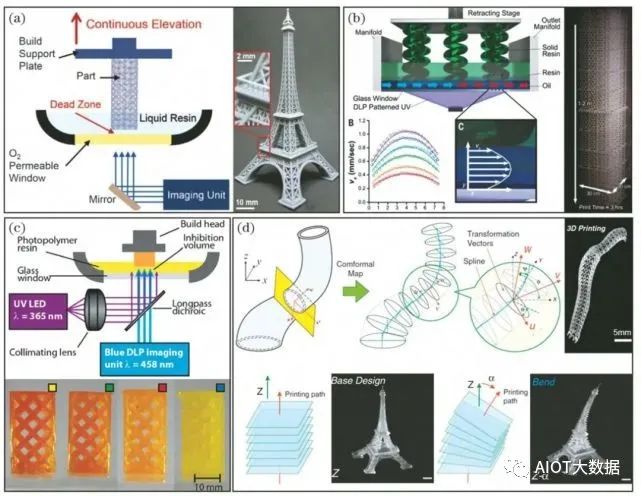

原則上,通過增加動態掩模的刷新率來提高PμSL的打印速度仍然是一個挑戰,因為在每一層制造過程中,曝光、樹脂更新和零件移動必須在單獨和離散的步驟中進行,這些步驟會占用大量的打印時間。2015年,Tumbleston等提出了一種連續液體界面制造(CLIP)的3D打印方法,如圖9(a)所示。該方法通過使用氧阻聚來創建一個反應“死區”,避免了投影窗口和固化零件表面之間的黏附。該方法的打印速率可以達到數百毫米每小時。然而,在如此高的打印速率下,光聚合反應產生的熱量無法及時消散,從而會不可避免地產生結構變形。

2019年,Walker等提出了一種基于移動-液體界面的大面積快速打印(HARP)技術,如圖9(b)所示。該技術在投影窗和打印件之間使用氟化油,并保持恒定的運動速度,以降低附著力,同時產生固液滑移邊界,有助于消散反應熱。該方法的連續垂直打印速率為430mm/h,體積打印產量可達到100L/h。雖然這種快速3D打印技術的制造速率很高,但打印分辨率普遍不低于100μm。

2019年,deBeer等展示了一種基于STED的快速連續立體光刻新方法,該方法通過雙色激光照射含有互補光引發劑和抑制劑的(甲基)丙烯酸酯樹脂來實現,如圖9(c)所示。該方法利用473nm激光照射光刻膠產生立體的光聚合區域,同時使用另一束365nm激光照射光刻膠產生抑制聚合的效果,擦除473nm激光束中不需要聚合的區域。該方法產生的抑制區域能夠控制光聚合區域的寬度和厚度,從而影響并收窄單次曝光的圖形。該方法可以連續打印精度為亞10μm的三維鏤空結構,如圖9(c)所示。

另外,考慮到靜態逐層堆積3D打印方式無法針對模型結構進行適應性隨形打印、打印層無法實現幾何屬性的自由變換、成型過程缺乏靈活性等問題,Huang等[152]以投影光固化3D打印為研究對象,設計和實現了一種打印層可自由變換的動態隨形3D打印成型方法,如圖9(d)所示。采用動態隨形切片算法對模型進行隨形離散化處理,可以獲取各打印層在空間六自由度上的幾何屬性。同時,高精度六自由度機械臂作為打印接收平臺,可為打印過程中各打印層的自由變換提供運動能力。在打印過程中,Huang等利用動態隨形3D打印成型方式對三維結構實現了實時連續的位移、旋轉、扭轉等操作。

與傳統分層增材制造方法的緩慢制造速度不同,這些連續、隨形的立體打印在大大提高打印速度的同時實現了光滑表面物體的打印。這種連續打印方法的潛在應用領域包括大規模模型制作以及生物相容性和可生物降解微支架等的制造,這對于科學和工業場景都具有重要意義。

圖9 快速面投影3D打印。(a)連續液體界面生產的3D打印方法及其打印的“艾菲爾塔”;(b)基于移動-液體界面的大面積快速打印技術及其打印的力學超材料;(c)基于STED的快速連續立體光刻及其打印的鏤空結構;(d)動態隨形3D打印方法及其制備的“艾菲爾塔”的實時彎曲轉換模型[堆結構

投影微立體光刻的另一個改進領域是大面積打印的同時實現更小的特征尺寸,而雙光子聚合可以減小特征尺寸并超越衍射極限。為了以分層掃描的方式實現雙光子聚合,不能直接將面投影的超快激光應用于PμSL系統,因為這會導致軸向分辨率變差。

2005年,Zhu等提出了飛秒激光脈沖時空聚焦的概念:激光脈沖首先通過位于4f系統焦平面處的光柵,在空間上擴展頻率,空間分散的激光光譜在共軛平面被重新組合和重新聚焦,形成厚度為幾微米的平面光片,降低縱向光斑尺寸并提高縱向分辨率。DMD憑借其固有的衍射特性和可快速編程能力,已在時空聚焦系統(如3D顯微鏡)中獲得廣泛應用。

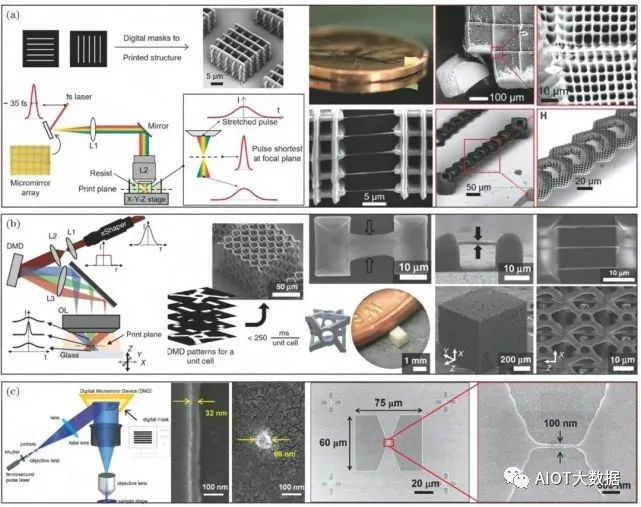

2019年,Saha等展示了基于DMD的飛秒投影雙光子光刻(FP-TPL)技術,如圖10(a)所示,并采用該技術實現了時空聚焦的可調控亞微米3D打印。在此技術中,DMD同時起到閃耀光柵和可編程掩模的作用。圖10(a)展示了可編程飛秒光片的形成以及FP-TPL實現的分層掃描概念,FP-TPL通過將設計圖案編程到DMD生成待打印3D零件的一層。FP-TPL系統的最佳打印速率為10~100mm3/h,橫向打印分辨率為140nm,軸向打印分辨率為175nm。

2021年,Xu團隊提出了一種多光子打印與時空聚焦相結合的方法,實現了快速、逐層和連續的微米、亞微米級三維結構的打印,如圖10(b)所示。該方法的基本原理是:將DMD芯片的微鏡陣列作為光柵,實現再生放大飛秒激光脈沖的色散;將激光脈沖中不同波長的光束分離,以降低脈沖強度,使得激光脈沖即便照射光刻膠也無法使其聚合。然而,這些不同波長的光束經物鏡重新會聚時會組合成高強度的脈沖,導致焦平面處的光刻膠聚合。

因此,該方法可實現的最小打印高度為1μm,最小線寬為0.4μm。2021年,Duan團隊搭建了一套基于DMD面投影的高分辨納米光刻系統,如圖10(c)所示,利用超快激光的非線性光學效應和非化學放大光刻膠的非線性固化特性,獲得了線寬僅為λ/12(32nm)的納米線,并且高效制備了數百微米尺度與納米尺度并存的跨尺度微納結構。上述基于DMD高分辨面投影的亞微米3D打印技術,非常適合在微納米光學、生物工程、微機電系統、機械工程材料和醫療保健等領域應用。

圖10 DMD面投影立體光刻。(a)基于 DMD的飛秒投影雙光子光刻技術及其制備的具有亞微米特征尺度的厘米級三維 結構和微納懸臂結構[49];(b)基于時空聚焦的 DMD投影多光子光刻技術及其制備的懸浮線圖案、微納懸線結構和宏 觀超材料結構;(c)基于 DMD的飛秒面投影納米光刻技術及其制備的納米線、納米點結構以及跨尺度微納結構

3、體投影打印

層掃描3D打印系統具有類似于顯微鏡的光學系統,因此,許多新興的成像方法很容易在3D打印系統(例如,受光片顯微鏡啟發設計的3D打印系統)中實現。

然而,由于所有層掃描和點掃描3D打印都涉及堆疊打印層和體元以生成3D部件,這可能會降低3D打印部件沿堆疊/打印方向的力學性能。因此,能夠一體成型三維零件的體投影打印方法變得越來越有吸引力。與點掃描法、層掃描法不同,體投影是指在整個三維工作空間中控制每個體元的曝光劑量或強度,當所需位置處的強度或劑量超過聚合閾值時,形成3D結構。

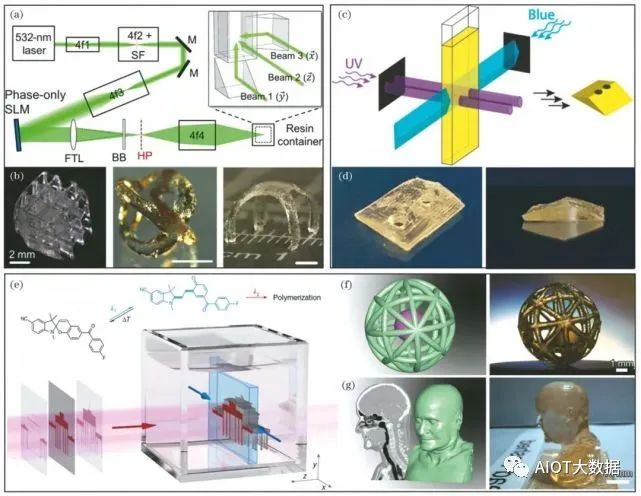

2017年,Shusteff等首次提出基于光聚合的體積制造方法,如圖11(a)所示。利用相位LC-SLM生成X、Y、Z方向的全息圖,使三個方向全息圖案形成的光場再次通過兩個45°棱鏡后在光刻膠中疊加,控制相交3D空間中的光強度超過閾值而發生固化反應,清洗掉未固化的光刻膠便可形成三維零件,如圖11(b)所示。這些結構以單次曝光的形式可在5~10s的時間內打印完成。

2020年,Li等選用一種藍光誘導聚合而紫光抑制聚合的亞硝酸丁酯作為光引發劑,利用藍光和近紫外光在兩個垂直照射模式下分別獨立地引發和抑制聚合反應,在本體樹脂中實現了三維體聚合圖案化,如圖11(c)~(d)所示。2020年,Regehly等提出一種雙色交叉光體積3D打印技術,如圖11(e)~(g)所示。該技術使用可光切換的光引發劑,通過不同波長的光束相交,誘導有限體積內的單體在線性單光子激發下局部聚合。這項技術可以實現25μm的分辨率和高達55mm3/s的打印速率。當使用上述方法制備微納尺度結構時,可使用更高縮放率的光束傳輸系統實現微納尺度結構的3D打印。

圖11 體投影立體光刻。(a)~(b)一步成型的體制造方法及其打印的各種任意三維結構;(c)~(d)雙色光引發-抑制 的體3D打印方法及其打印的三維物體;(e)~(g)雙色交叉光體積3D 打印技術及其制備的籠中球和解剖模型 結構

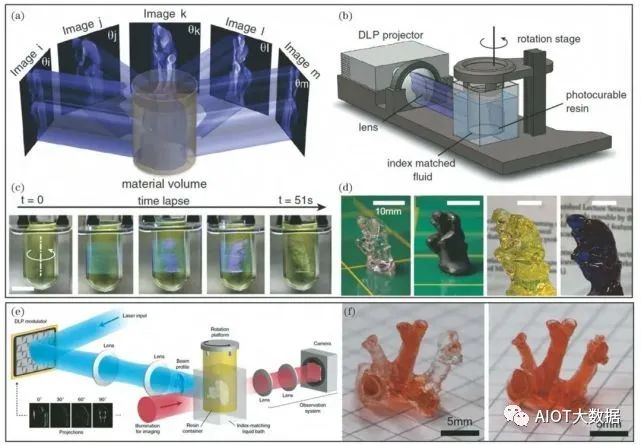

另一種從先進顯微鏡成功衍生出的3D打印技術是基于層析重建的體制造3D打印技術,也稱為計算軸向光刻(CAL)技術。根據計算機斷層掃描的概念,該技術通過恒定的轉速照射樹脂來控制3D結構的曝光劑量。圖12(a)、(b)分別顯示了CAL打印原理和系統配置。打印原理為:先將目標三維結構分解為沿中心旋轉對稱的、不同角度的二維切面圖像數據,然后利用數字光處理(DLP)系統將二維圖像連續投影到旋轉光刻膠中。為了減少光的折射,將圓柱形光刻膠液缸浸入折射率匹配液體中。圖12(c)、(d)顯示了使用不同材料通過CAL系統制造的各種厘米級3D結構,這些結構的制造時間從30s到120s不等,證明了該系統在獲得較高表面平滑度的同時,能夠制造復雜、無支撐和軟材料結構。在計算機層析成像中,由于投影過程中光源的變化,CAL打印系統的分辨率仍然限制在300μm,這是不可避免的,并可能導致打印對象變形。

Loterie等基于low-tendue照明系統設計了一種具有更高特征分辨率的層析打印系統,如圖12(e)所示,該系統通過采用集成閉環反饋系統來精確控制整個工作空間中樹脂的光聚合動力學,以提高目標3D零件的逼真度。圖12(e)顯示了層析3D打印系統,其反饋系統由觀察相機實現和照明光束實現,照明光束垂直于打印光束。通過相機記錄實時打印的體聚合結構的圖像,然后將圖像發送到反饋模塊,并相應調整投影圖形的光場信息,以實時控制曝光劑量。

一旦引入反饋,厘米級3D結構可以在不到30s的時間內制造完成,同時獲得正膠80μm和負膠500μm的特征尺寸結構。通過比較有反饋和無反饋的斷層3D打印動脈可知,反饋系統有助于提高印刷逼真度,如圖12(f)所示。有反饋的3D打印動脈的分辨率相比無反饋的高約10倍,體積生成速率比雙光子聚合高4~5個數量級。

盡管光刻膠的三維空間擴散效應導致分辨率有限,但與點掃描和層掃描方法相比,體積制造方法在打印產量、保真度和表面平滑度方面表現良好。同時,這種方法為在微納尺度上快速打印3D結構開辟了一條新途徑,在未來功能組織或器官建模等生物工程領域具有廣闊的應用前景。

圖12 基于層析重建的體投影立體光刻。(a)~(b)基于層析重建的體3D打印原理和裝置示意圖;(c)~(d)制備流程 和3D幾何結構;(e)~(f)集成反饋系統的高分辨率層析3D 打印系統,以及在有/無反饋模式下制備的高保真 度結構

挑戰和可能的發展趨勢

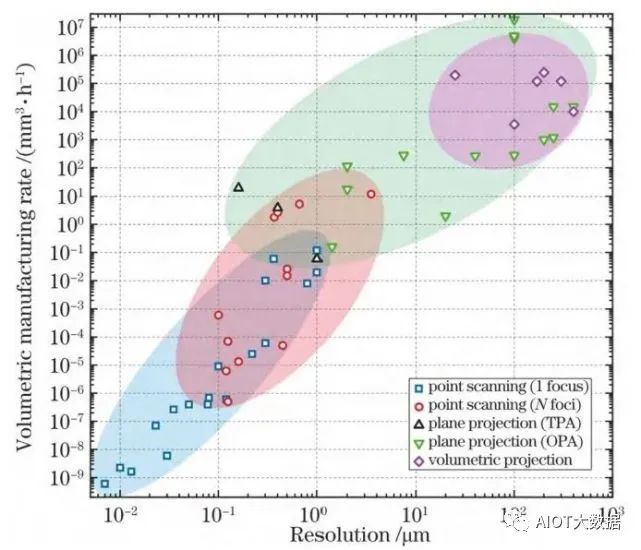

現有的3D打印技術都要面對打印精度與打印產量的權衡問題,且都存在著3D結構打印保真度與可靠性不協調的難題。圖13展示近些年不同類型光聚合微納3D打印技術的工藝性能比較。例如:傳統的雙光子3D打印技術,其打印分辨率可達0.1μm,但點掃描的串行寫入模式使其打印速率極低,打印速率一般小于1mm3/h,如圖13中的藍色區域所示,而且對環境的穩定性要求極高。

制備大尺度結構時,打印耗時太長,導致可靠性降低,打印一致性很難保證。采用多焦點并行寫入可以提高打印速率,但提升的產量有限,如圖13中的紅色區域所示。傳統的面投影光固化3D打印(單光子吸收)采用的是液態光刻膠與DMD投影光逐層打印的方法,曝光劑量的累積效應對光固化膠的吸收特性有著嚴格的要求,易導致打印結構展寬,尤其是打印大深寬比微結構時失真情況比較嚴重。

該方法打印的特征尺寸一般大于10μm,打印面積為數平方毫米,打印速率一般小于104mm3/h,采用CLIP技術可將打印速率提高到107mm3/h,如圖13綠色區域內的綠下三角數據所示。為了兼顧打印分辨率,將面投影與雙光子聚合結合,可使打印分辨率達到約100nm,但打印速率會降低至102mm3/h水平,如圖13綠色區域內的綠上三角數據所示。體增材制造的分辨率普遍約為100μm尺度,但其打印速率相較面投影立體光刻普遍提高1~2個數量級,如圖13紫色區域數據所示。

圖13 不同類型光聚合微納3D打印技術的工藝性能比較

每種3D打印方法都有其優點和局限性,選用哪種打印方法取決于用戶對打印產量、分辨率、表面平滑度、可重復性、打印經濟性等一系列要求。因此,接下來本文重點討論基于光聚合微納3D打印技術的三個重要的品質因子:打印分辨率、打印產量和打印成本。原則上,分辨率由光源波長、成像系統的數值孔徑、光與光刻膠的反應機理等因素決定,打印產量則由系統的打印模式、光刻膠的反應速率、激光掃描速度和曝光時間等決定。而這些因素綜合決定了系統的復雜度和精密度,進而影響著打印的成本。在過去的幾十年中,研究人員一直致力于改進這些特性,尋求成本平衡性下兩個參數(分辨率和打印速率)的博弈權衡。本文總結了微納3D打印發展歷程中的三個關鍵問題,并展望了微納3D打印技術未來的發展方向。

第一,突破衍射極限實現極限特征尺寸的增材制造。針對制造具有亞微米特征尺寸的三維物體,研究人員已經提出了許多有效方法,包括精確功率控制、雙光子聚合和STED光刻。對于功率控制方法,由于聚合物凝膠化閾值恒定,固化聚合物的特征尺寸會隨著精確控制功率的降低而減小。盡管該方法有效地權衡了制造速度和分辨率,但對于尺寸小于100nm的特征結構,打印的一致性和可重復性仍然是一個挑戰。對于雙光子聚合方法,光斑的曝光劑量與強度的平方成正比,因此,與單光子線性吸收和固定曝光時間相比,極限特征尺寸減小了一半以上。

近幾年來,結合STED、時空聚焦、4Pi顯微鏡的新型光刻技術得到了廣泛研究,例如:STED光刻使用一束激光引發點聚合,同時使用另一束激光形成“甜甜圈點”局部抑制第一束激光點外圍的聚合區域,可以獲得遠超衍射極限的納米結構。這一方法已經被證明是打印稀疏納米點、納米線的簡單、靈活且有效的方法。

值得注意的是,雖然上述微納3D打印方法實現了較小特征尺寸微納結構的制備,但并不意味著光刻分辨率較高。在顯微成像領域,根據阿貝衍射極限,橫向分辨率是納米線條的最小周期,因此,最小光刻線條的周期由光源波長、成像系統的數值孔徑決定[如圖14(a)所示],一旦光學成像系統固定,衍射極限即確定。

然而,必須要指出的是,雖然圖像的分辨率受到衍射的限制,但通過精確的功率控制,物體的最小特征尺寸可以突破衍射限制。例如,對于基于點掃描的3D打印系統,其打印分辨率就可以突破衍射極限,獲得10nm特征尺度的納米線結構,但是相鄰掃描光束之間的鄰近效應使得納米線間距依然無法縮短,無法超越衍射極限。

雖然采用兩次掃描制備的相鄰納米線間距可以小于衍射極限,如Wollhofen等、Gan等、Wang等分別獲得了最小線間距為120,52,33nm的雙線結構,如圖14(b)~(d)所示,但是這種前后順序掃描的策略犧牲了打印速率,不適用于面投影光刻技術。

對于高效率的面投影3D打印系統,光刻圖案密度(最小線周期)受衍射極限的約束,無法一次成型高密度、高分辨率的納米線陣列結構。現有的無掩模(直寫、投影)光刻技術采用空間光場調制組件可以實現任意圖形的光刻,然而由于調制的光場自由度較低,一般僅對光場的振幅或者相位進行空間調制,打印分辨率普遍不高。

此,無掩模光刻的發展方向之一就是對“數字掩模”的空間光場進行像素化的多自由度(如振幅、相位、偏振、空間位置等)調制,并且結合已有的移相掩模、光學臨近修正、多重曝光技術、反演計算光刻技術等分辨增強技術,在增強打印分辨率的同時提高圖形制備的保真度并減小光刻圖形的畸變。

圖14 微納3D打印的最小線間距結構。(a)線陣列曝光條件下的衍射極限光強分布曲線,計算使用的光波長為800nm, 數值孔徑為1.4;(b)采用STED光刻制備的不同線間隔的雙納米線結構;(c)采用 STED 光刻在不同抑制 光照下制備的雙納米線結構;(d)采用傳統 TPP光刻制備的不同線間隔的雙條懸空納米線結構。

第二,實現大尺度、高精度三維結構的增材制造,即厘米級尺度和微/納米級分辨率3D結構的制造。原理上,通過光聚合實現的宏觀3D零件的制造可以通過點、面、體掃描和混合掃描以及犧牲打印時間來實現,但每種制造方法都有其優劣勢。面、體投影制造方法都存在分辨率低的問題,且在高速連續掃描時結構易變形。

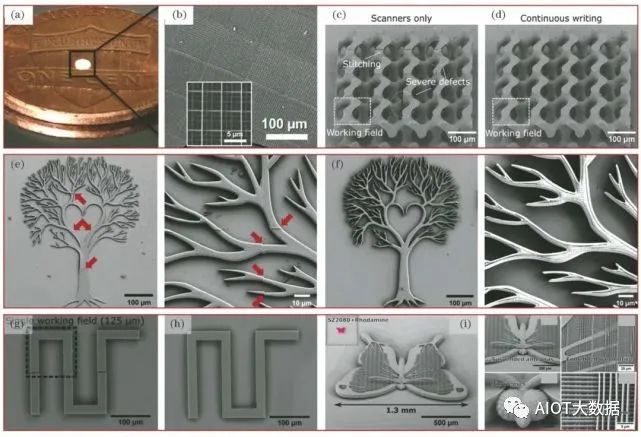

點、面混合掃描制造利用大行程X-Y-Z位移臺和振鏡掃描儀的組合,可以獲得光學掃描在精度和速度上的優勢,同時可以獲得大范圍機械掃描在打印尺度上的優勢,是目前大尺度、高通量、高精度微納3D打印的理想選擇。然而,這種混合掃描方式面臨著高精度子場拼接的問題,不可避免的掃描坐標誤差和場邊緣拼接誤差會削弱整個結構的一致性和保真度,如圖15(a)~(i)所示,并損害微納結構預期的光學或力學性能。

圖15 微納3D打印的大面積拼接結構。(a)~(b)宏觀尺度的泡沫盤結構(直徑1.5mm,厚100~150μm),由單層尺寸為 100μm×100μm×16μm 的木堆塊拼接構成;(c)~(d)僅采用振鏡拼接掃描以及采用同步線性平臺和振鏡連續 掃描打印的3D陀螺結構;(e)~(f)分別使用高倍顯微鏡物鏡(63×,數值孔徑為1.4)和低倍顯微鏡物鏡(20×, 數值孔徑為0.5)打印的世界樹結構,其中低倍物鏡使用的是拼接方案;(g)~(h)僅使用振鏡掃描器,以及使用線 性位移臺和振鏡掃描器同步連續掃描打印的結構;(i)采用線性位移臺和振鏡掃描器同步連續掃描打印的一只 宏觀尺度的蝴蝶。

隨著掃描坐標誤差不斷累積,相鄰3D零件之間會出現拼縫。一個潛在的解決方案是實時位置校正。然而在實踐中很難實現這一點,因為如此小的誤差需要具有極高精度的工作臺。為了解決這一問題,Jonu?auskas等提出了一種宏觀尺度亞微米3D打印技術,該技術通過振鏡掃描器和線性位移臺進行同步連續掃描,如圖15(g)~(i)所示。

采用復雜的同步算法將線性運動分配給光學和機械掃描,然后將拼接錯誤巧妙地分配到整個結構中,結果表明,線性位移臺和振鏡掃描器的同步實現了無縫合、大規模和無失真結構的高產量打印。采用該技術可以實現亞微米分辨率宏觀結構的打印,其中體元體積為0.17μm3,打印產量為32609voxel/s。另外,光刻膠在快速固化過程中會發生收縮,從而導致3D零件變形。

當結構固定在基板上時,在離基板較遠的位置,變形會急劇惡化。此外,打印并拼接兩個3D部件時,后續的激光光斑會因折射率失配被已固化結構調制,影響后續拼接3D部件的打印。通過優化打印策略,可以解決這兩個難題。打印大尺度3D物體時,更好的打印策略是在水平方向(而不是垂直方向)制作和拼接打印元素,以避免變形問題。拼接參數也可以通過調控擴散速率和光敏樹脂濃度進行優化。

除了上述技術之外,研究人員還提出了兩種可行方法,用于亞微米分辨率的大尺度3D打印。第一種方法是通過光場調制來控制激光光斑的曝光劑量或結構化圖案。打印過程實時優化參數,打印參數可根據待打印/待拼接區域的幾何結構變化,如,灰度3D打印技術可以實時變更打印體元的體積,可以兼顧打印精度和結構件的尺度,且成型的3D模型表面很光滑。第二種方法是通過引入實時反饋系統來糾正掃描誤差,其中掩模圖案與圖像識別技術相結合可以實現自動化高精度拼接。值得注意的是,這兩種方法對算法的運算速度和控制系統效率要求很高,可能會影響掃描速度。因此,還需要更多的研究來探索這些技術。

第三,顯著降低打印微納結構的制造成本。材料和設備是降低打印成本的兩大限制性因素。由于微納3D打印配套工藝單一、打印材料種類稀少且價格昂貴,目前開發的微納3D打印設備一般只能用于高端科研、生物醫療、生物科技、微電子等領域進行高度定制化微納結構的制備,難以應用在低成本、批量化的工業生產中。由于傳統的基于光聚合的3D打印設備一般包含價格昂貴的激光器、高精度位移臺等,因此仍需要開發一種簡潔、經濟、有效的能在納米尺度上打印三維結構的方法。

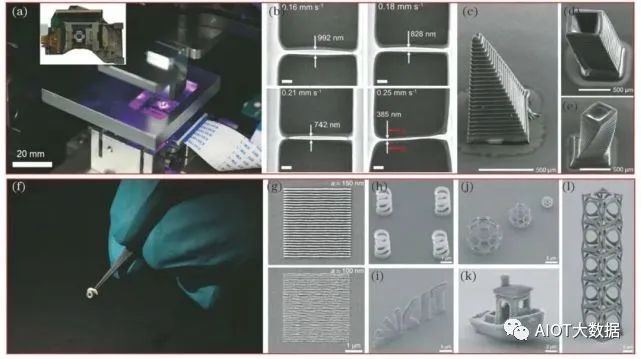

Chang等和Rothenbach等都提出了使用高清數字多功能光盤的光驅模塊進行3D光聚合的方案。在該方案中,低廉、量產的光驅模塊中含有可微調的二極管激光器,能夠將打印分辨率從幾十微米調整到幾百納米,不需要昂貴的飛秒激光器。這種打印系統可以實現385nm的橫向分辨率,優于市面上任意一款STL打印機,如圖16(a)~(e)所示。

Hahn等和Braun等用兩步吸收取代雙光子吸收,將其應用于3D激光納米打印機。他們的打印系統沒有使用價格昂貴的飛秒激光器,僅使用了功率約為100μW、波長為405nm二極管激光器作為光源。雖然該激光器的體積只有幾立方毫米,但依然可達到100nm的打印分辨率,如圖16(f)~(l)所示。該打印系統的體積小,為未來3D激光納米打印機的成本降低幾個數量級鋪平了道路,同時該打印系統保持甚至超過了傳統雙光子3D打印系統的空間分辨率。總之,成本的大幅降低以及尺寸的大幅縮小,可能會大大推動激光3D納米打印機在未來工業中的進一步應用和發展。

圖16 低成本微納3D打印系統和微結構。(a)3D 打印機將高清數字多功能光盤 (HDDVD)的光學拾取單元 (OPU)作 為核心光學模塊,通過聚焦 405nm 波長激光束來固化光聚合物;(b)~(e)3D 打印的納米線結構(寬度依次為 992,879,769,385nm)及 塔 狀 結 構[190];(f)用 于 兩 步 吸 收 的 3D 納 米 打 印 機 的 半 導 體 激 光 二 極 管,工 作 波 長 為 405nm ;(g)打印的二維線光柵結構;(h)~(l)打印的各種三維納米結構

微納3D打印技術涉及材料、物理、機械領域中多因素、多層次的極端復雜系統,在此條件下,應結合大數據和人工智能技術來研究這一極端復雜系統,在打印制造的多功能集成優化設計原理和方法上實現突破,發展形、性主動可控的智能微納3D打印技術;同時,應重視其與材料、軟件、人工智能、機械工程等的交叉研究,挖掘其在光子學、微光子學、微流道、生命科學、微納科技等領域,尤其是在生物醫學和納米科技等領域的巨大潛能。智能化微納3D打印技術和裝備的發展有望帶動未來增材制造技術的發展,提升3D打印技術應用的可靠性,創造出顛覆性的新結構和新功能器件,更好地支撐國家及國防制造能力的提升。

微納3D打印技術的快速發展徹底改變了從宏觀到微觀尺度任意可設計的三維零件的制造,其中的投影型3D打印以其在性能和成本效益方面的優勢成為最重要和發展快速的微納3D打印方法之一。

不同原理的光學3D打印技術,包括單光子吸收、雙光子吸收和超分辨成像輔助的單雙光子吸收原理,不同類型光學3D打印系統的性能,包括單焦點串行掃描、多焦點并行掃描、面投影層掃描和體掃描系統。打印產量與打印分辨率之間的矛盾,具有亞衍射極限特征的結構制造以及大尺度零件亞微米制造面臨的具體挑戰。

投影型3D打印技術通過與先進的顯微鏡成像方法結合,得到了持續發展和完善,如STED、光片成像、隨機存取掃描和計算機斷層掃描的顯微學方法已經成功地被應用于各種3D打印系統中,有效改善了宏觀尺度三維結構對高分辨特征尺度打印的需求。光學領域的新方法和創新方法是微納3D打印技術發展的主要推動力。可以預見,在未來的科學研究和工業應用中,基于光聚合微納的3D打印技術將成為激光精密微加工領域最重要、最前沿的技術手段之一,并將推動智能制造向前跨越式發展。

-

傳感器

+關注

關注

2548文章

50670瀏覽量

751982 -

嵌入式

+關注

關注

5068文章

19017瀏覽量

303248 -

3D打印

+關注

關注

26文章

3544瀏覽量

108865

原文標題:技術前沿:改變蘋果制造的3D打印技術

文章出處:【微信號:AIOT大數據,微信公眾號:AIOT大數據】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

技術前沿:改變蘋果制造的3D打印技術

技術前沿:改變蘋果制造的3D打印技術

評論