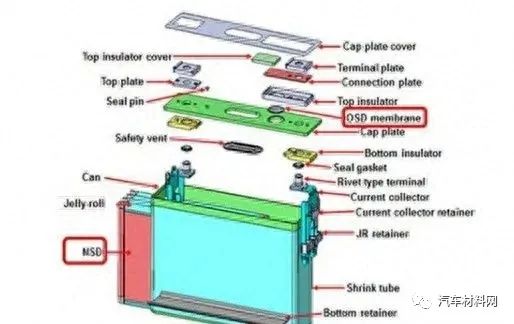

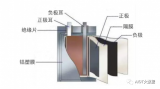

方形鋁殼鋰電池具有結構簡單,抗沖擊性能好,能量密度高,單體容量大等諸多優點,一直以來都是國內鋰電制造和發展的主要方向。方形鋁殼鋰電池結構如圖,由電芯(正負極片、隔膜)、電解液、殼體、頂蓋等部件組成。

方形鋁殼鋰電池在制造組裝過程中,需要大量應用到激光焊接工藝,例如:電芯軟連接與蓋板焊接、蓋板封口焊接、密封釘焊接等等。

激光焊接是方形動力電池的主要焊接方法,歸功于激光焊接具有能量密度高,功率穩定性好,焊接精度高,易于系統化集成等諸多優點,在方形鋁殼鋰電池生產工藝中,有不可替代的作用。

頂蓋封口焊接焊縫是方形鋁殼電池中尺寸最長的焊縫,也是焊接耗時最長的焊縫。頂蓋封口激光焊接工藝技術及其裝備技術也在快速發展,根據裝備的焊接速度性能不同,將頂蓋激光焊接設備及工藝大概劃分為3個時代,焊接速度<100mm/s的1.0時代(2015-2017),100-200mm/s的2.0時代(2017-2018),以及200-300mm/s的3.0時代(2019-)。

下文將沿著時代路徑介紹技術的發展:

圖. 方形鋁殼鋰電池結構

011.0時代-焊接速度<100mm/s

2015-2017年,國內新能源汽車受政策驅動,開始爆發,動力電池行業開始擴張,但國內企業技術沉淀、人才儲備還相對較少,相關電池制造工藝和裝備技術也在起步階段。在此階段,對封口焊接要求。

生產效率:6-10PPM

設備方案:通常使用1kw光纖激光器通過普通激光焊接頭(準直頭)出射,由伺服平臺電機或直線電機帶動焊接頭運動并進行焊接

焊接速度:50-100mm/s。

該階段特點(效率質量無法兼顧)

在激光焊接工藝上,也正由于焊接速度相對較低,焊縫熱循環時間相對較長,熔池有足夠的時間流動和凝固,且保護氣體能較好的覆蓋熔池,易獲得表面光滑飽滿、一致性好的焊縫。

在設備上,雖然生產效率不高,但設備結構相對較簡單、穩定性較好且設備造價低,很好的滿足了該階段行業發展的需求,為后續技術發展打下了基礎。

局限性:

設備上,電機驅動能力不能滿足進一步提速的需求(生產效率低);

工藝上,單純通過提高焊接速度、激光功率輸出來進一步提速會帶來焊接過程的不穩定和良率的下降:提速使得焊接熱循環時間縮短,金屬的熔化過程更劇烈、飛濺加大、對雜質的適應會更差,更易形成飛濺孔洞,同時熔池凝固時間的縮短,會導致焊縫容易表面粗糙、一致性降低。

當激光光斑較小時,熱輸入量不大,飛濺可以降低,但焊縫深寬比較大,焊縫熔寬不夠;當激光光斑較大時,需要輸入較大的激光功率,使焊縫寬度增大,但同時又會導致焊接飛濺增加,焊縫表面成型質量差。

在該階段的技術水平之下,進一步的提速意味著需以良率換效率,裝備和工藝技術的升級要求成為行業性需求。

022.0時代-焊接速度200mm/s

2016年中國汽車動力電池裝機量約30.8GWh,2017年約36GWh,而2018年迎來了進一步的爆發,裝機量達到57GWh,同比增長57%,裝機量爆發意味著行業對電池性能、質量的要求會越來越嚴格,隨之提升的制造裝備技術及工藝技術也進入了新的時代。在此階段,對封口焊接要求。

生產效率:15-20PPM

焊接速度:150-200mm/s

在驅動電機上,升級為直線電機平臺,使其運動機構滿足對矩形軌跡200mm/s勻速焊接的運動性能要求;但針對高速焊接情況下如何保證焊接質量,需要進一步工藝突破,行業內企業進行了諸多探索和研究:

相對1.0時代,2.0時代高速焊接所面臨的問題是:采用普通的光纖激光器通過普通焊接頭輸出單點光源的方案,選型很難滿足200mm/s的要求。在原有技術方案上,只能通過配置選項,調整光斑大小,以及調整激光功率等基本參數來控制焊接成型效果:采用光斑較小的配置時,焊接熔池匙孔細小,池形態不穩定,焊縫熔寬也偏小;而采用光斑較大的配置時,匙孔會增大,但是焊接功率顯著的提高,飛濺和爆孔率顯著提高。

從理論上,如果想保證頂蓋高速激光焊接的焊縫成形效果,需要滿足以下一些要求:

①焊縫具有足夠的寬度,且焊縫深寬比合適,這就需要光源的熱作用范圍足夠大,且焊接線能量在合理范圍;

②焊縫光滑,這需要焊縫在焊接過程中熱循環時間足夠長,使熔池具有足夠的流動性,在保護氣的保護下焊縫凝固成為光滑的金屬焊縫;

③焊縫一致性好、氣孔、孔洞少,這需要焊接過程中,激光穩定的作用于工件上,高能束等離子體持續的產生,作用于熔池內部,熔池在等離子反作用力下生產“匙孔”,匙孔足夠大且足夠穩定,使得生成的金屬蒸汽和等離子體不易噴射和帶出金屬熔滴,形成飛濺,匙孔周圍熔池也不易坍塌,卷入氣體。即便焊接過程中遇異物燒損,爆炸式的釋放氣體,更大的匙孔也更利于爆炸性氣體的釋放,減小金屬飛濺和形成的孔洞。

針對以上的幾點,行業內的電池制造企業、設備制造企業都進行了各種嘗試和實踐:

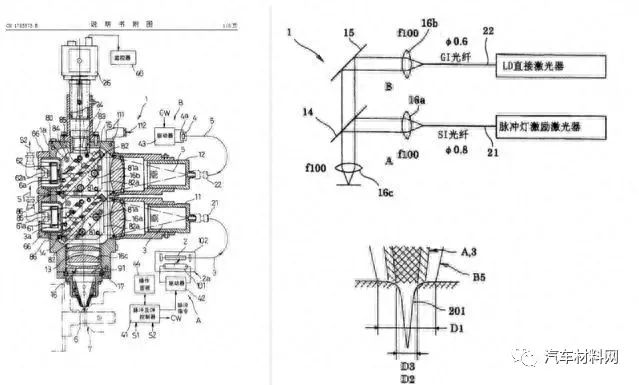

半導體激光+脈沖YAG激光復合

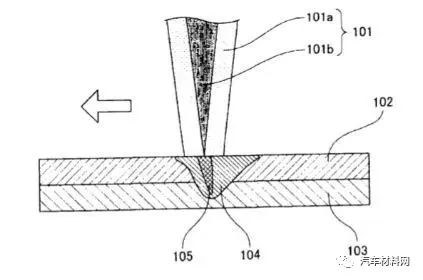

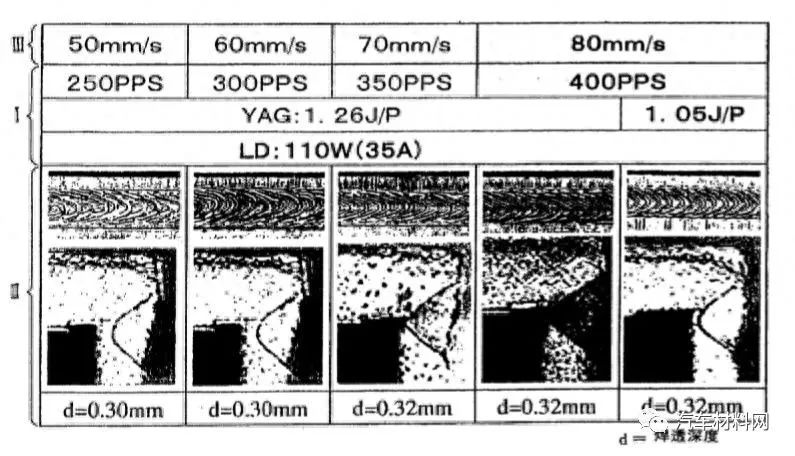

在光纖激光器技術尚未大量商業應用的2004年,松下公司采用LD半導體激光與脈沖燈泵浦的YAG激光器進行混合輸出(方案如圖所示),利用光斑較小的脈沖YAG激光器產生的高功率密度光斑作用于工件,生成焊接小孔,以獲得足夠的焊接熔深,同時用LD半導體激光器提供CW連續激光,對焊接的工件進行預熱、對焊接過程中的熔池提供更多能量以獲得較大焊接小孔、增大焊縫寬度,并延長焊接小孔閉合時間,幫助熔池氣體逸出,降低焊縫氣孔率,如圖。應用該技術(復合焊),使用僅有幾百瓦功率YAG激光器和LD激光器,即可對薄殼體的鋰電池殼體進行80mm/s的高速焊接,焊接效果如圖。

圖 多激光復合焊接技術的方案示意圖及焊接頭結構

圖 復合激光焊接示意圖

圖 不同工藝參數條件下的焊縫形貌

半導體激光+光纖激光復合

隨著光纖激光器發展和興起,光纖激光器憑借其光束質量好、光電轉換效率高、壽命長易維護、功率高等諸多優點,逐步大量取代了脈沖YAG激光器在激光金屬加工中的應用,因此,以上的激光復合焊接方案中的激光器組合演化為光纖激光器+LD半導體激光器,并同樣通過特殊加工頭同軸輸出激光,其焊接過程中,激光作用機理相同。該方案中,將脈沖YAG激光器更換為光束質量更好、功率更大、并且可以連續輸出的光纖激光器,大大提高焊接速度,同時獲得較好的焊接質量,該方案也因此受一些客戶的青睞,目前該方案已經應用在動力電池頂蓋封口焊的生產中,可達到200mm/s的焊接速度。

雖然雙波長激光焊接方案解決了高速焊接的焊縫穩定性,滿足了電芯頂蓋高速焊接的焊縫質量要求,但是從設備和工藝的角度上,該方案也還存在一些問題。首先,該方案硬件組成部分較為復雜,需要用到兩臺不同類型激光器以及特殊的雙波長激光焊接頭,提高了設備投入成本、增大了設備維護難度,設備潛在故障點增多;第二,采用的雙波長激光焊接頭,由多組鏡片組成,功率損耗較普通焊接頭要大,且需要將鏡片位置調節至合適位置,以保障雙波長激光同軸輸出、并聚焦在固定的焦平面上,長期高速運行,鏡片的位置可能松動導致光路變化、影響焊接質量,需要人工再調試;第三,焊接時,激光反射較嚴重,易損傷設備器件,特別是對不良品進行返修時,光滑的焊縫表面對激光進行大量反射,易造成激光器報警,需要調整加工參數進行返修。

高頻擺動激光焊接技術(振鏡焊接技術)

為解決以上問題,得另辟蹊徑,進行探索,在2017-2018年研究了電芯頂蓋的高頻擺動激光焊接技術并推進到生產應用。激光束高頻擺動焊接(以下簡稱擺動焊接)是目前200mm/s高速焊的另一種工藝。相對于復合激光焊接方案,該方案硬件部分只需要一臺普通光纖激光器,搭配一臺擺動激光焊接頭,焊接頭內部具有受電機驅動的反射鏡片,可由程序控制激光按照設計的軌跡類型(通常有圓形、S形、8字形等)、擺幅及頻率進行擺動,不同的擺動參數,可以使焊接截面呈不同形狀及不同尺寸。

高頻擺動焊接頭在直線電機的帶動下沿工件間隙進行焊接,根據電芯殼體壁厚,選擇合適的擺動軌跡類型及幅度,焊接時,靜態的激光束只會形成V字形焊縫截面,但在擺動焊接頭的驅動下,光束斑點在焦平面上高速擺動,形成一個動態的、旋轉的焊接匙孔,可獲得合適的焊縫深寬比;旋轉的焊接匙孔攪拌焊縫一方面幫助氣體逸出減少了焊縫氣孔,且對焊縫爆點針孔有一定修復作用,另一方面焊縫金屬的有序受熱-冷卻循環讓焊縫表面呈規則有序的魚鱗紋。以上幾點,滿足了頂蓋高速焊接焊縫的三點基本質量要求,該方案還有其他優點:

①由于激光功率大部分注入到了動態匙孔中,對外散射激光減少,所以只需用較小的激光功率,焊接熱輸入量相對較低(比復合焊接減少30%),減少了設備損耗及能源損耗;

②擺動焊接方式對工件裝配質量適應性較高,減少了裝配臺階等問題造成的不良;

③擺動焊接方式對焊縫孔洞具有極強的修復作用,使用該方案修復電芯焊縫孔洞良率極高;

④系統簡單,設備調試、維護簡單。

033.0時代-焊接速度300mm/s

隨著新能源補貼的不斷退坡,電池制造行業幾乎整個產業鏈陷入一片紅海,行業也進入洗牌期,規模和技術優勢的龍頭企業所占比重進一步增加。但與此同時,“提質、降本、增效”將會成為很多企業主旋律。在低補貼或無補貼時期,只有實現技術的迭代升級,實現更高的生產效率,降低單個電池的制造成本、提高產品品質,才能在競爭中多一分勝算。除以上介紹的幾種工藝方法,還研究了電芯頂蓋的環形光斑激光焊接技術及振鏡激光焊接技術等先進技術。

振鏡焊接技術

為了進一步實現生產效率的提高,探索300mm/s及更高速的頂蓋焊接技術。大族激光在2017-2018年研究了掃描振鏡激光焊接封口,突破了振鏡焊接時工件難以進行氣體保護,焊縫表面成形效果差的技術難點,實現電芯頂蓋400-500mm/s的激光焊接,對一個26148電池只需1秒鐘,但由于效率過高,與其匹配效率的配套設備開發難度極大,設備成本較高。故對該方案,未做進一步商業化應用開發。

可調環形光斑焊接技術(AMB)

光纖激光器技術進一步發展,TRUMPF、nLIGHT、Coherent-Rofin、IPG等激光器公司,紛紛推出了可直接輸出環形光斑的新型高功率光纖激光器,該類型激光器通過特殊的多層光纖,可輸出點-環形激光光斑,并且光斑形狀及功率分布可調節,,通過調節,可使激光功率密度分布呈點-環-帽形(spot-donut-tophat),nLIGHT公司也形象的把他們的這類激光命名為Corona(日冕)。

Corona激光器在進行點-環形模式輸出時,其輸出光束的功率密度分布特性類似半導體+光纖激光器的復合輸出。在焊接過程中,具有高功率密度的中心點光起到形成匙孔進行深熔焊,獲得足夠的焊接熔深(作用于復合焊方案中的光纖激光器輸出類似),環形光提供更大熱輸入、增大匙孔,減少金屬蒸汽、等離子體對匙孔邊緣液態金屬的沖擊,降低由此造成的金屬飛濺,并增長焊縫熱循環時間,幫助熔池中氣體有更長時間逸出,提高高速焊接過程的穩定性(作用類似于復合焊方案中的半導體激光器輸出)。

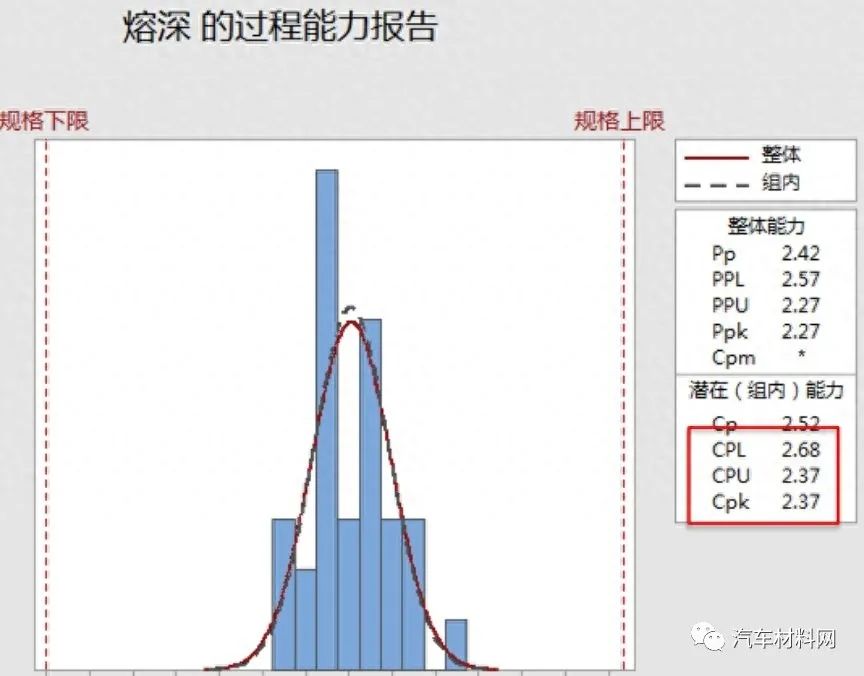

在試驗中,我們焊接了薄壁殼體電池,發現其焊縫尺寸一致性較好,具有較好的過程能力CPK。在硬件方面,不同于復合焊方案的是,該方案簡單,不需要兩臺激光器,不需要特殊的復合焊接頭,只需要一個常見的普通高功率激光焊接頭(由于只有一根光纖輸出單一波長激光,鏡片結構簡單、無需調節、功率損耗低),使其調試和維護簡單,其設備的穩定性極大的提高。

nLIGHT的Corona激光器

除了硬件方案上系統簡單、滿足電芯頂蓋高速焊接工藝需求以外,該方案在工藝應用上還有其他優點。試驗中,我們在300mm/s的高速度下對電芯頂蓋進行焊接,仍然獲得了良好的焊縫成形效果,并且,對于0.4、0.6、0.8mm幾種不同壁厚的殼體,只需通過簡單的調節激光輸出模式,即可良好的進行焊接,而對于雙波長激光復合焊接方案,則需要變更焊接頭或激光器的光學配置來實現,并帶來較大的設備成本和調試時間成本。

因此,點-環形光斑激光焊接方案不但能實現300mm/s的超高速頂蓋焊接,提高動力電池的生產效率,對于需要頻繁換型的電池制造企業,該方案還能極大的提高設備對產品的兼容性、縮短換型調試時間。

圖 Corona激光器對薄壁電池焊接的焊縫熔深-過程能力

除以上提及的nLIGHT公司的Corona激光器,IPG公司推出的AMB激光器、Coherent-Rofin公司推出的ARM激光器均有類似的光學輸出特性,可應用于解決諸如:改善激光焊縫飛濺、改善焊縫表面質量、提高高速焊接穩定性等問題。

04總結

以上提及的多種方案,均在國內外鋰電制造企業中應用于實際生產,由于投產時間不同、技術背景不同而選擇了不同的工藝方案在行業中廣泛存在,但企業對效率、質量的要求是不斷提高的,更多新的技術會很快被走在技術前沿的企業所應用。

文章來源:鋰電筆記、汽車材料網

審核編輯:湯梓紅

-

鋰電池

+關注

關注

259文章

8042瀏覽量

169604 -

激光焊接技術

+關注

關注

0文章

19瀏覽量

2692 -

鋁殼電池

+關注

關注

2文章

4瀏覽量

3768

原文標題:【中國汽車智能制造百人會】鋁殼電池激光焊接技術發展歷程及進展分析

文章出處:【微信號:智享新動力,微信公眾號:智享新動力】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

鋁殼電池激光焊接技術的發展歷程

鋁殼電池激光焊接技術的發展歷程

評論