0 引言

與傳統(tǒng)半導(dǎo)體材料硅、鍺相比,第三代半導(dǎo)體材料碳化硅 (Silicon Carbide, SiC) 具有禁帶寬度大、擊穿電壓高、熱導(dǎo)率高、高溫穩(wěn)定性好以及電子飽和漂移速度高等優(yōu)勢,滿足抗輻射、耐高壓、耐高溫、高頻及大功率等的器件應(yīng)用需求,在新能源汽車、充電樁、軌道交通和電網(wǎng)等多個領(lǐng)域廣泛應(yīng)用[1-3]。SiC 的3種常見晶型包括3C、4H 和6H,其中4H-SiC 材料的各向異性較小、禁帶寬度大、擊穿電壓高、電子和空穴遷移率大,成為行業(yè)主要研究和應(yīng)用對象[4]。

根據(jù)器件設(shè)計要求,需要在4H-SiC 襯底上生長外延膜。目前,商業(yè)化SiC 外延薄膜主要通過化學(xué)氣相沉積 (Chemical Vapor Deposition, CVD) 技術(shù)來制備[5], 該外延生長技術(shù)不僅可以有效控制摻雜濃度和薄膜厚 度以符合設(shè)計要求,而且可以減少襯底中的缺陷,提 高器件良率。SiC 外延是通過載氣將反應(yīng)氣體輸送到反應(yīng)室內(nèi),使其在一定的溫度和壓力條件下分解并發(fā)生化學(xué)反應(yīng),形成中間化合物擴散到襯底表面,生長外延層[6-7]。因此,反應(yīng)室內(nèi)的氣流場和溫度場對SiC 外延生長至關(guān)重要。目前,SiC 外延生長速度能夠達到60μm/h,外延層厚度可大于100 μm,能夠滿足百伏至萬伏以上的高壓器件需求[8]。

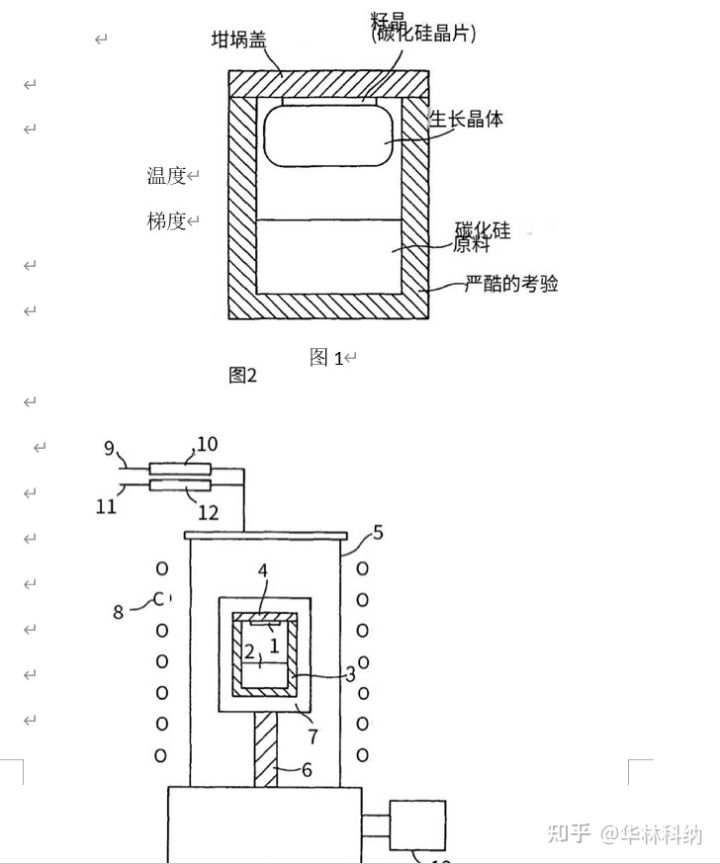

根據(jù)碳化硅外延設(shè)備反應(yīng)室的結(jié)構(gòu)設(shè)計進行分類, 目前有垂直熱壁、水平溫壁和水平熱壁3 種主流類型。其中,垂直熱壁反應(yīng)腔采用垂直進氣,晶圓高速旋轉(zhuǎn) 可以把掉落物甩出反應(yīng)區(qū),大幅減少掉落物[5],但其高速旋轉(zhuǎn)容易形成氣體渦流,影響流場分布均勻性,并 且存在反應(yīng)物利用率低、設(shè)備成本及運行成本高的問 題。水平溫壁設(shè)備通過感應(yīng)加熱[9],可實現(xiàn)單腔多片外延生長,設(shè)備產(chǎn)能大;且采用多層水平進氣,其上層 氣流可抑制上頂板附近的沉積反應(yīng),減少顆粒產(chǎn)生;同時晶圓的行星式旋轉(zhuǎn)能夠提升外延生長的均勻性。由于該設(shè)備的空氣流場沒有進行水平分區(qū)設(shè)計,水平 氣流的均勻性不易調(diào)控,影響外延片間均勻性,并且 外延生長速率低,設(shè)備成本及運行成本高。

水平熱壁反應(yīng)室具有較好的溫度場和氣流場環(huán)境, 晶圓被正面熱輻射和背面熱傳導(dǎo)雙面加熱,加熱效率 高、升溫快、生長速率高[10]。因此,本文以水平熱壁 反應(yīng)室為研究對象,對溫度場和氣流場關(guān)鍵技術(shù)進行 分析,優(yōu)化腔室結(jié)構(gòu)設(shè)計,獲得了具有優(yōu)異工藝性能 的反應(yīng)腔室。

1 設(shè)備關(guān)鍵技術(shù)

1.1 溫度場研究

反應(yīng)室溫度場分布對碳化硅外延成膜質(zhì)量至關(guān)重要,影響外延反應(yīng)速度、表面粗糙度、缺陷分布以及摻雜濃度均勻性等。反應(yīng)室溫度分布的均勻性和穩(wěn)定性與感應(yīng)線圈結(jié)構(gòu)、石墨腔結(jié)構(gòu)、溫度控制系統(tǒng)及測溫精度等相關(guān)[9-10]。由于碳化硅外延反應(yīng)所需溫度較高,反應(yīng)室常采用高精度紅外測溫儀測溫。合理的石墨腔結(jié)構(gòu)設(shè)計是升溫的基礎(chǔ)保障,溫控系統(tǒng)是確保腔室平穩(wěn)升溫和對溫度波動進行控制的關(guān)鍵[11-12]。

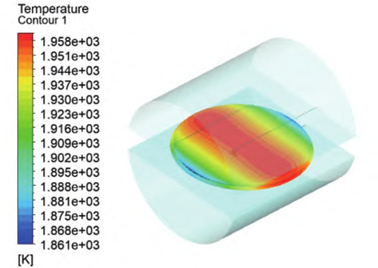

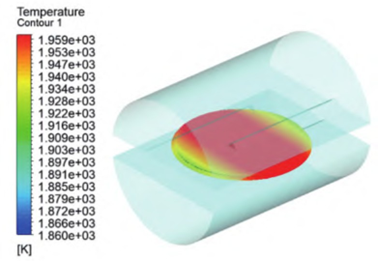

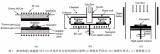

NAURA Mars 系列水平熱壁設(shè)備的碳化硅外延反應(yīng)室內(nèi)托盤表面溫度仿真分布如圖1 所示。CVD 反應(yīng)室溫度場的均勻性決定了托盤表面溫度的均勻性,優(yōu) 化托盤表面溫度分布是提高晶圓外延質(zhì)量的關(guān)鍵。反 應(yīng)室的熱損失主要集中在進氣端和尾氣端,本文的研 究通過優(yōu)化石墨腔結(jié)構(gòu)來減少兩端熱損失,提高托盤 表面溫度均勻性。由仿真計算可知,石墨腔長度增加 值在10 ~ 80 mm 范圍內(nèi)時,隨著長度的增加,托盤表面溫差降低幅度呈先增大后減小趨勢。如圖1(a)所示,在設(shè)定的石墨腔長度下,托盤中心-邊緣溫差較大(大于39 K);將石墨腔長度增大30 mm 后,托盤表面溫差減少16 K,具體如圖1(b)所示;石墨腔長度增大60 mm 后,托盤表面溫差減少8 K,具體如圖1(c)所示,由于此時托盤表面溫度已經(jīng)較均勻, 因此溫差減少幅度變小。

(a) 未加長

(b) 加長30 mm

(c) 加長60 mm

圖1 托盤表面溫度分布圖

Fig. 1 Distribution map of tray surface temperature

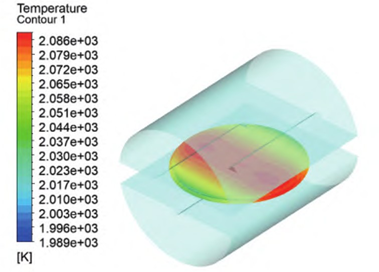

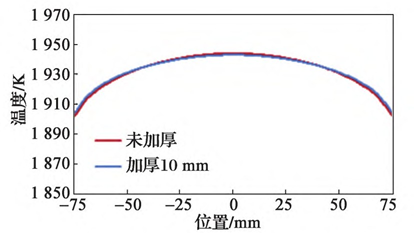

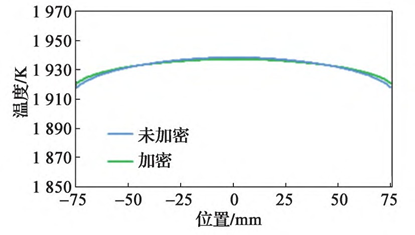

增加保溫氈厚度能夠減少熱輻射損失,提高反應(yīng)室溫度場均勻性。為減少反應(yīng)室在進氣端和尾氣端的熱損失,將上、下游保溫氈加厚5 ~ 30 mm,可使托盤表面溫差降低1~9 K。保溫氈加厚前后托盤表面溫度分布曲線如圖2(a)所示,保溫氈加厚10 mm 后,托盤表面溫差減少3 K。此外,水平熱壁反應(yīng)室是依靠外側(cè)感應(yīng)線圈的感應(yīng)加熱,因此感應(yīng)線圈結(jié)構(gòu)對反應(yīng)室溫度場均勻性影響較大。由于托盤在進氣端和尾氣端位置溫度低,因而需要增加兩端的感應(yīng)線圈密度來提高兩端溫度,減小托盤表面溫差。將進氣端和尾氣端線圈螺距各減小10 mm,加密兩端線圈,之后通過仿真得出托盤表面溫差減小了 4 K,其溫度分布曲線如圖 2(b)所示。

(a) 保溫氈厚度

(b) 線圈結(jié)構(gòu)

圖2 托盤表面溫度分布曲線

Fig. 2 Distribution curve of tray surface temperature

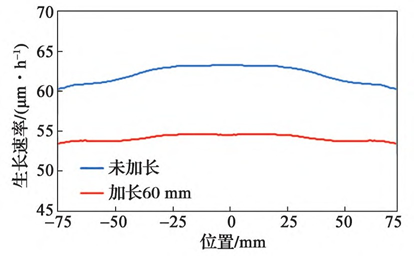

加長石墨腔長度會增加反應(yīng)物到達晶圓表面的時 間,而為提高反應(yīng)物輸運能力則需增加載氣流量(H2) 或降低腔室壓力,這將增加外延工藝難度。石墨腔加 長前后托盤表面生長速度分布如圖3 所示,由圖3 可知在保持載氣流量和腔室壓力不變的情況下,隨著石墨 腔長度的增加,托盤位置相對耗盡曲線后移,因此成 膜速度明顯減小,工藝氣體的利用率降低。但是這種 方案使得腔室的保溫效果得到提升,即托盤表面溫度梯度減小、生長速度均勻性增加,因此在氣流場-溫度場中找到平衡點來確定石墨腔長度尤為重要。同樣,增加感應(yīng)線圈密度會導(dǎo)致感應(yīng)線圈電阻、所需電壓和線圈功耗提高。

圖3 石墨腔加長前后托盤表面生長速度分布

Fig. 3 Growth rate distribution of tray surface before and after graphite cavity lengthening

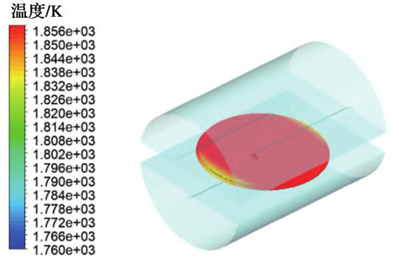

綜合腔室長度、線圈結(jié)構(gòu)和保溫氈厚度對反應(yīng)室溫度場進行了整體優(yōu)化,優(yōu)化后的托盤表面溫度分布如圖4 所示,表面溫差小于8 K。此外,在垂直氣流場方向,托盤表面溫度基本一致,在外延生長過程中,通過旋轉(zhuǎn)即可提高晶圓受熱均勻性,確保外延生長的穩(wěn)步進行。

圖4 優(yōu)化后托盤表面溫度分布圖

Fig. 4 Distribution map of optimized tray surface temperature

1.2 氣流場研究

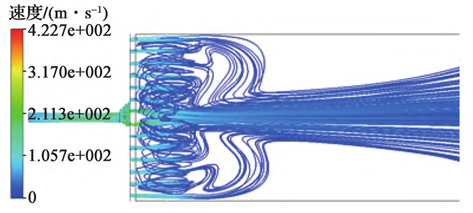

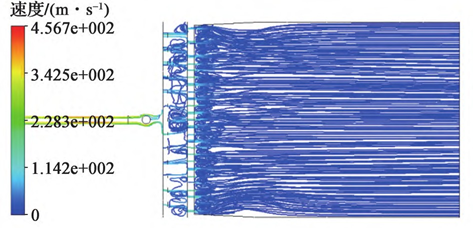

碳化硅外延設(shè)備采用多路進氣,腔內(nèi)氣體由載氣、硅源氣體、碳源氣體和摻雜氣體等組成,其中H2 載氣流量最大。用于外延沉積的SiC 晶圓位于反應(yīng)室內(nèi),因此腔室內(nèi)穩(wěn)定的氣流場分布對外延成膜均勻性十分重 要。本文研究的水平熱壁外延設(shè)備其反應(yīng)室進氣端由 石英方管連接,反應(yīng)氣體通過該方管進入石墨腔,因 此方管內(nèi)氣流場的分布決定了石墨腔內(nèi)氣流場的均勻性。方管內(nèi)氣流場分布主要與進氣端法蘭結(jié)構(gòu)相關(guān), 因此通過對法蘭結(jié)構(gòu)勻流孔尺寸、結(jié)構(gòu)、分布、數(shù)量 的研究分析和仿真,可獲得無渦流且均勻分布的氣流 場。假設(shè)勻流孔直徑為0.5 ~ 3 mm,數(shù)量為30~70 個, 結(jié)構(gòu)形式為橢圓或圓形,分布為單層或多層結(jié)構(gòu)設(shè)計, 對此進行仿真分析得出:隨著勻流孔徑的減小和勻流 孔數(shù)量的增加,氣流場逐漸變得更加均勻。此外,勻流區(qū)長度對氣流場的分布也有影響,當(dāng)勻流區(qū)長度增 加10 ~ 60 mm 時,氣流場同樣會隨著勻流區(qū)長度增加而變得更均勻。但是,孔徑過小會增加前端管路壓力, 影響氣體的順暢輸運,因此本文研究通過對勻流孔徑、數(shù)量和勻流區(qū)長度等參數(shù)進行綜合優(yōu)化,使得石英方 管內(nèi)氣流均勻流過,無渦流產(chǎn)生。優(yōu)化前后的氣流場 分布如圖5 所示。

(a)優(yōu)化前

(b) 優(yōu)化后

圖5 氣流場分布

Fig. 5 Distribution map of airflow field

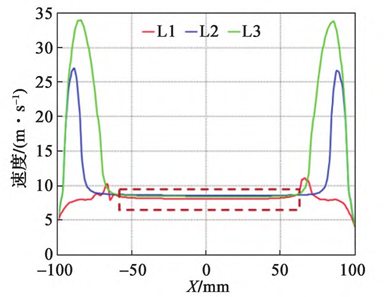

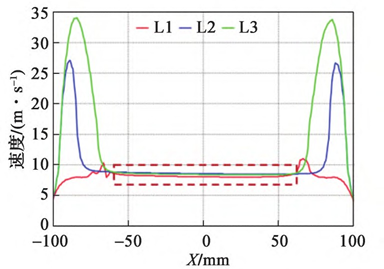

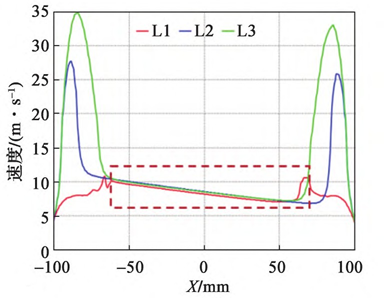

托盤旋轉(zhuǎn)會產(chǎn)生水平氣流場擾動,本文基于托盤邊緣的線速度進行分析,得出托盤表面不同位置氣體流速橫截面圖如圖6 所示。由圖6 可知,當(dāng)旋轉(zhuǎn)速度較低時(線速度小于 0.6 m/s),以 0.087 m/s 和 0.260 m/s為例,托盤的旋轉(zhuǎn)對整體氣流影響很小,虛線框內(nèi)3 條線幾乎水平;當(dāng)旋轉(zhuǎn)速度較大時,旋轉(zhuǎn)對流動場有較大影響,虛線內(nèi)3 條流速線開始傾斜,兩側(cè)氣體流速不一致,因此旋轉(zhuǎn)對氣流場的作用不能忽略。目前,水平熱壁設(shè)備托盤旋轉(zhuǎn)線速度一般需小于0.5 m/s,以減少氣流場擾動,滿足工藝要求。

托盤不旋轉(zhuǎn)時氣流場擾動最小,此時碳化硅的成 膜厚度和摻雜濃度工藝數(shù)據(jù)如圖7(a)所示。由圖7(a)可知,由于反應(yīng)源的逐漸耗盡,膜厚由進氣端到尾氣端 近似呈線性減小趨勢,而摻雜濃度則呈線性增大趨勢, 說明低生長速度更利于N 型摻雜。不同轉(zhuǎn)速對膜厚的影響如圖7(b)所示,在低旋轉(zhuǎn)速度(氬氣Ar2 流量小于0.4slm) 下,膜厚均勻性表現(xiàn)為兩端低中間高,整體均勻性大于2.5%;不同轉(zhuǎn)速對摻雜濃度的影響與膜厚 不同,表現(xiàn)為兩端高中間低,整體均勻性大于 5.5%, 具體如圖7(c)所示。分析其原因,在托盤旋轉(zhuǎn)后晶圓表面溫度和沉積速率不斷變化,而在低轉(zhuǎn)速時晶圓表面 各部分溫差大、沉積速率差異大,造成了整體均勻性不足。因此,優(yōu)化旋轉(zhuǎn)速度,使Ar2 流量大于0.5 slm, 這樣晶圓表面溫度分布和沉積速率將更均勻。由圖7 可以看出,優(yōu)化后的膜厚近似在一條直線上均勻分布, 膜厚均勻性小于 1%;優(yōu)化后的摻雜濃度呈w 字形分布,均勻性小于3%。隨著旋轉(zhuǎn)速度的增加,膜厚和摻雜濃度更均勻,但旋轉(zhuǎn)速度過大時晶圓容易被甩出托 盤,根據(jù)仿真計算結(jié)果得出,晶圓被甩出前托盤的轉(zhuǎn)速對氣流場的擾動依然較小。

(a) 線速度0.087 m/s

(b) 線速度0.260 m/s

(c) 線速度2.60 m/s

圖6 托盤旋轉(zhuǎn)速度對氣流場的影響

Fig. 6 Effect of tray rotation speed on the airflow field

2 設(shè)備性能

2.1 腔室壓力分析

碳化硅外延生長需要穩(wěn)定的腔室壓力,壓力波動 帶來的氣流場擾動將影響氣流分布的均勻性。當(dāng)腔室 壓力過大時,氣體流速較低,生長源在進氣端消耗過 快、到達尾氣端的較少,影響外延生長均勻性;當(dāng)降 低腔室壓力時,氣體流速增大,使得生長源滯留晶圓 表面的概率降低,從而降低了生長源的利用效率[7]。同時,氣體高速流動會使腔室內(nèi)的高溫區(qū)向尾氣端移動, 從而影響腔室溫度場環(huán)境。因此,通過腔室壓力來調(diào) 控生長源耗盡趨勢,進而調(diào)試外延生長的均勻性是碳 化硅外延技術(shù)的關(guān)鍵。低壓外延生長的實現(xiàn)要求設(shè)備 控壓能力強、壓力波動小,NAURA Mars 系列水平熱壁碳化硅外延設(shè)備能夠滿足 60~150 mbar (1 mbar=0.1 kPa) 低壓腔室工藝條件, 壓力波動可被控制在±0.5 mbar內(nèi)。

2.2 外延生長溫度分析

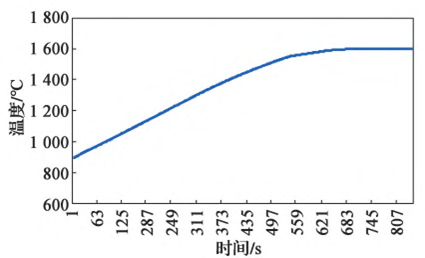

腔室溫度高低及其波動情況對碳化硅外延生長影響較大,典型的外延生長溫度為1 550 ~ 1 680 ℃[12]。溫度過低容易產(chǎn)生硅滴缺陷[7],而高溫下雖然H 刻蝕能力增強,但生長速度降低,摻雜濃度增大,這些因素容易導(dǎo)致工藝窗口波動。目前,水平熱壁碳化硅外延設(shè)備其腔室溫度在1 500~1 700 ℃可調(diào),溫度波動可控制在± 0.5 ℃內(nèi),腔室升溫速率大于80 ℃/min。研究確定的水平熱壁設(shè)備升溫曲線如圖8所示,開始作業(yè)后,在設(shè)定的升溫速率 70 ℃/min 下,機臺可從待機溫度900 ℃平滑升溫至目標(biāo)溫度1 600 ℃,升溫過程中溫度波動較小,控溫階段溫度波動小于± 0.4 ℃,驗證了設(shè)備優(yōu)異的升溫控溫能力。

圖8 升溫曲線

Fig. 8 Temperature-rising curve

3 工藝控制結(jié)果

3.1 膜厚

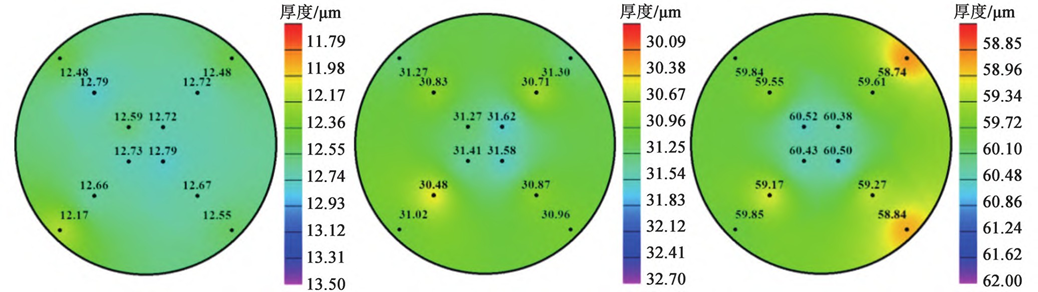

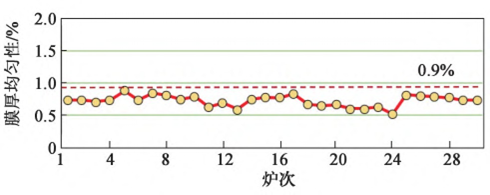

膜厚均勻性是表征外延層質(zhì)量的關(guān)鍵參數(shù),10 μm 的膜厚能滿足千伏級器件要求,而萬伏級器件則需要100 μm 的外延層厚度[8]。外延厚膜的慢速生長需要更長的時間,因此更易增加掉落物缺陷,而高速外延技術(shù)是一大突破。目前,水平熱壁腔室外延生長速度能夠達到60 μm/h 以上,在高速外延生長速度下,600 s 左右便可完成10 μm 膜厚的生長,表明了設(shè)備外延量產(chǎn)的高效率。如圖9 所示,本文研究的水平熱壁外延設(shè)備在快速外延條件下能夠獲得均勻的碳化硅外延層,不同外延層厚度均勻性低于1.2%。連續(xù)30 爐次10 μm 碳化硅外延膜均勻性分布情況如圖10 所示,工藝控制結(jié)果穩(wěn)定,各爐次膜厚均勻性均小于0.9%,驗證了機臺穩(wěn)定均勻的溫度場和氣流場環(huán)境,以及較好的控溫和控壓能力。

3.2 摻雜濃度

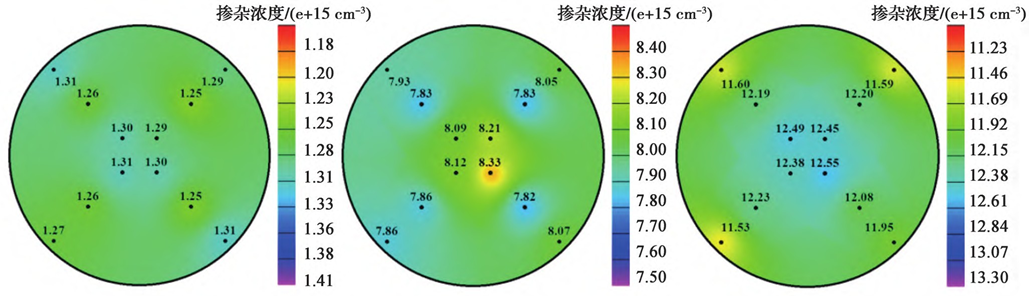

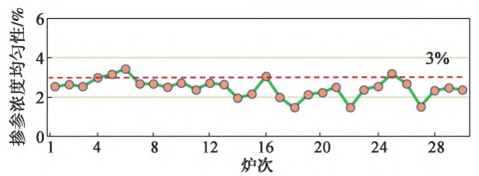

SiC 外延技術(shù)中,N 型摻雜通過氮 (N) 原子并入晶格取代碳 (C) 原子位實現(xiàn)摻雜,P 型摻雜通過鋁(Al) 原子并入晶格取代硅 (Si) 原子位實現(xiàn)摻雜,其 摻雜源分別為氮氣(N2) 和三甲基鋁(TMA)。摻雜濃度分布與腔室溫度分布的均勻性息息相關(guān),因此摻雜可調(diào)試范圍及均勻性體現(xiàn)出設(shè)備性能。目前,前端外延生長以N 型摻雜為主,N 型摻雜濃度應(yīng)在1e+14~1e+ 18 間可調(diào),摻雜濃度均勻性應(yīng)低于5%。本文研究的水平熱壁設(shè)備由低摻雜到高摻雜濃度分布如圖11 所示, 均勻性低于3%。在摻雜濃度目標(biāo)值8.5e+15 下,對連續(xù)30 爐次的摻雜濃度均勻性進行統(tǒng)計,結(jié)果如圖12 所示,各爐次摻雜均勻性基本穩(wěn)定在3% 以內(nèi),表明了水平熱壁外延設(shè)備性能較穩(wěn)定。

圖9 SiC 外延層膜厚分布

Fig. 9 Thickness distribution of SiC epitaxial layer

圖10 連續(xù)外延工藝膜厚均勻性分布

Fig . 10 Distribution of thickness uniformity of continuous epitaxial processes

圖11 SiC 外延層摻雜濃度分布

Fig. 11 Doping concentration of SiC epitaxial layer

圖12 連續(xù)外延工藝摻雜濃度均勻性分布

Fig. 12 Distribution of doping concentration uniformity of continuous epitaxial processes

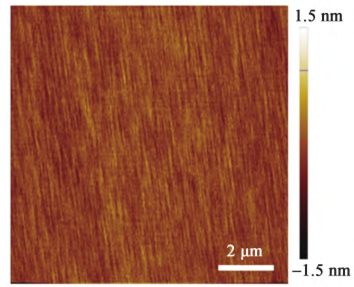

3.3 粗糙度

碳化硅外延采用臺階流生長模式,4H-SiC 外延層表面具有明顯的臺階結(jié)構(gòu),兩層SiC 原子間的間距約為0.25 nm, SiC 外延層粗糙度較小, 原子力顯微鏡(AFM) 可以測試SiC 表面形貌和表面粗糙度值(包括表面平均粗糙度Ra 和方均根粗糙度Rq)。SiC 表面缺陷-臺階聚并會增加外延層粗糙度,行業(yè)內(nèi)SiC 外延層Ra 值一般低于0.3 nm。本文研究的水平熱壁設(shè)備通過AFM 測得外延生長的SiC 表面形貌圖如圖13 所示,掃描范圍為10 μm×10 μm,表面無臺階聚并缺陷,說明在外延生長過程中能穩(wěn)定地進行臺階流生長,其Ra 小于0.15 nm。

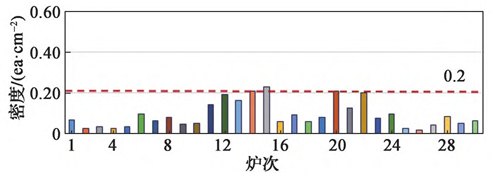

3.4 缺陷

外延缺陷主要來源于襯底復(fù)制的缺陷和外延引入的缺陷,掉落物是外延過程中主要缺陷來源,存在于外延層中或外延層表面,能引起三角形缺陷等相關(guān)缺陷[5]。圖14 為本文所研究的外延設(shè)備進行連續(xù)30 爐次外延片致命缺陷數(shù)據(jù)統(tǒng)計,各晶圓缺陷密度基本穩(wěn)定在0.2 ea/cm2以內(nèi)。

圖13 SiC 外延層AFM 表面形貌圖

Fig. 13 AFM images of SiC epitaxial layer

圖14 連續(xù)外延工藝缺陷密度分布

Fig. 14 Distribution of defect density of continuous epitaxial processes

4 結(jié)論和展望

通過對水平熱壁反應(yīng)室溫度場和氣流場技術(shù)的研究,獲得了生長高質(zhì)量外延薄膜的腔室結(jié)構(gòu)設(shè)計,反應(yīng)室內(nèi)托盤表面溫差降低至8 K 以內(nèi),進氣結(jié)構(gòu)無渦流產(chǎn)生。在設(shè)定的工藝條件下,外延生長速度能夠達到60 μm/h 以上,外延膜厚均勻性小于1.2%,摻雜濃度均勻性小于3%,缺陷密度小于0.2 ea/cm2,外延層表面方均根粗糙度小于0.15 nm,連續(xù)爐次的外延工藝控制結(jié)果穩(wěn)定。本研究證明了采用水平熱壁技術(shù)路線開發(fā)的國產(chǎn)外延設(shè)備能夠在高生長速率下獲得較優(yōu)異的外延工藝控制結(jié)果, 對 SiC 外延研究和產(chǎn)業(yè)化有重要的意義。

碳化硅行業(yè)致力于不斷降本增效,提升功率器件 中碳化硅器件的市場規(guī)模。未來將開發(fā)單腔多片式碳 化硅外延設(shè)備及8 英寸 (20.32 cm) 碳化硅外延設(shè)備, 這是目前碳化硅外延設(shè)備的重要發(fā)展趨勢,基于此不 僅可以增加量產(chǎn)效率,而且能降低外延成本,支撐行業(yè)發(fā)展。

來源:半導(dǎo)體信息

審核編輯:湯梓紅

-

半導(dǎo)體

+關(guān)注

關(guān)注

334文章

27010瀏覽量

216296 -

半導(dǎo)體材料

+關(guān)注

關(guān)注

11文章

519瀏覽量

29515 -

SiC

+關(guān)注

關(guān)注

29文章

2765瀏覽量

62454 -

碳化硅

+關(guān)注

關(guān)注

25文章

2698瀏覽量

48881

原文標(biāo)題:碳化硅外延設(shè)備技術(shù)研究

文章出處:【微信號:芯長征科技,微信公眾號:芯長征科技】歡迎添加關(guān)注!文章轉(zhuǎn)載請注明出處。

發(fā)布評論請先 登錄

相關(guān)推薦

研究碳化硅襯底和外延的實驗報告

碳化硅外延設(shè)備技術(shù)研究

碳化硅外延設(shè)備技術(shù)研究

評論