1.引言

碳化硅(SiC)材料被認為已經徹底改變了電力電子行業。其寬帶隙、高溫穩定性和高導熱性等特性將為SiC基功率器件帶來一系列優勢。近年來,隨著新能源汽車企業將SiC基MOSFET模塊應用于高端汽車,SiC襯底材料的應用前景再次受到廣泛關注。SiC單晶采用物理氣相傳輸(PVT)方法制備,6英寸產品投入市場,厚度約為10–30mm。相比之下,經過幾十年的發展,現代電子信息產業的基石材料單晶硅(Si)已達到12英寸的尺寸。同時,其熔體的制備方法更容易制備出厚度更大的晶錠,最高可達1米以上,大大降低了單位面積的襯底成本。因此,目前的制備方法和晶體尺寸的限制導致SiC襯底的市場價格很高,嚴重限制了下游行業[5]的進一步應用。

因此,許多研究者對SiC晶體生長進行研究和開發工作。溶液法制備SiC晶體有著廣闊的前景,但也面臨著實際問題。例如,由于SiC的高熔點,添加助熔劑會導致夾雜物和位錯,碳成分的連續供應仍未解決。對于PVT方法,增加晶體的厚度和尺寸是降低制備成本的關鍵,這也是研究人員的主要方向。然而,與溶液法不同的是,氣相材料制備面臨著許多困難,如無法直接觀察、原料狀態的巨大變化、加工過程中熱場條件的惡化以及調節困難。因此,不容易同時增加厚度和保持高質量,并且在短時間內提升空間的潛力有限。SiC晶體生長具有擴徑的自然習慣,因此在過去30年中,從最初的晶粒到厘米大小的單晶,晶體尺寸的擴大一直是其工業化的主要方向。與此同時,近年來,研究人員和工業界正在從5厘米、7.5厘米、10厘米和15厘米發展到20厘米。然而,晶體直徑的擴大并不是通過幾次迭代生長的簡單擴展。

為了獲得大尺寸SiC晶體生長的熱場條件和控制方法,利用模擬工具對晶體生長的溫度場進行了建模。在初始熱場條件下,獲得了適合于籽晶生長的溫度。盡管如此,籽晶的徑向溫差仍達到93K。首先,通過引入新的籽晶腔設計,觀察到徑向溫差約為10K和軸向溫度梯度為12K/cm的熱場條件。然后,分析了幾個關鍵因素對籽晶界面溫度和溫度梯度分布的影響,包括感應線圈的頻率和功率、原材料和線圈的高度以及線圈的直徑,從中獲得了更好的參數范圍。基于優化的熱場條件,進行了熱場驗證,成功制備了厚度為9.6mm的均勻多晶沉積。實驗表明,優化方案的凸度比沒有籽晶的原始方案小3.4mm,厚度分布的標準偏差從5.4降低到2.6。實驗還驗證了在本文的晶體生長實驗條件下,單晶和多晶的生長速率是可比較的。這項工作為優化大尺寸晶體生長的熱場提供了重要的參考,無論是在調節SiC籽晶沉積條件還是熱場的設計理念方面。

2.建模與實驗

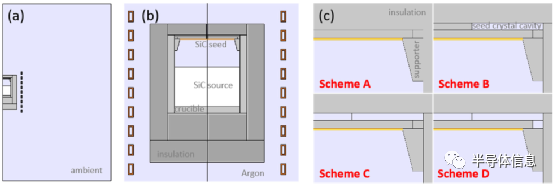

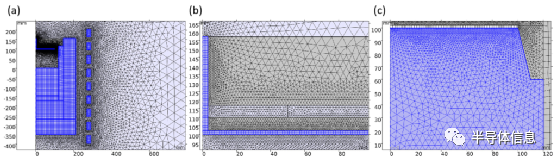

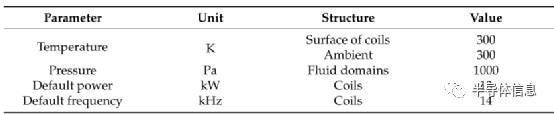

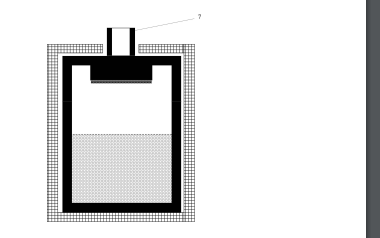

感應電源提供晶體生長所需的能量具有效率高的優點。交流電形成交變磁場,在坩堝的側壁中形成感應電流,該感應電流被用作熱源以提供生長8英寸晶體所需的溫度條件。先前的研究表明,接近平坦和微凸的溫度分布和均勻的溫度梯度對高質量晶體至關重要,尤其是當晶體尺寸擴展到6英寸及以上時。鑒于上述要求,重點研究了熱場的溫度分布,提取了設備和熱場的主要結構和材料,其剖面如圖1所示。不同的材料用不同的顏色標記。由于使用石英管代替水冷管作為爐壁,支撐熱場的底部,因此大部分熱量直接傳遞到環境中。相比之下,忽略了爐壁和支撐結構(圖1a)。熱場位于感應線圈的中心。在默認位置,線圈在熱場中的中間位置比原材料表面低95mm。熱區由絕熱層、石墨坩堝和從外到內的內部結構、SiC籽晶、籽晶支撐體、氣生長室和SiC原料從上到下組成(圖1b)。氣體壓力設定為1000Pa。在頂部絕緣層的中心預留一個直徑為6mm的測溫孔。溫度計(耐久性 1RH)由Fluke Process Instruments制造,其重復性為±0.3%滿量程,系統精度為±0.5%Tmeas。模型的主要結構參數如表1所示,包括主要結構的直徑和高度。

圖1 熱場結構和方案。(a) 整個計算領域;(b) 物理場;(c) 不同方案下的熱場細節。

表1 主要結構參數。

為了解決籽晶邊緣和中心之間巨大溫差的問題,設計了各種熱場結構來比較和研究它們對籽晶溫度分布的影響(圖1c)。在初始方案A中,籽晶的上部是坩堝上蓋或籽晶保持器作為阻隔層,而籽晶的側面是支撐結構。方案B將籽晶腔的設計融入到結構中,因此在籽晶頂部有一個厚度為7mm的氣生長室,直徑范圍從100mm到240mm。方案C將氣生長室直接延伸到整個籽晶上方。除了頂部的氣生長室外,方案D還在籽晶支架和坩堝內壁之間提供了一個小生長室,位于籽晶與頂部氣生長室連接的一側。在四種設計下,其他結構保持不變。

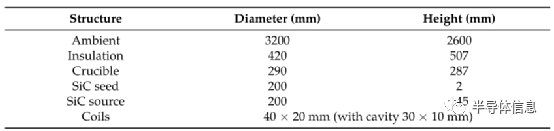

表2 主要材料的物理參數。

表2顯示了主要材料的物理參數,包括石墨、氈、坩堝石墨、SiC材料和氣體。為了簡化計算,將模型中的氣體設置為氬氣。需要指出的是,導電SiC單晶的實際制備需要將5–20%的氮氣與氬氣混合,以提供材料所需的載流子。其中,材料的傳熱系數隨溫度呈非線性變化。在計算過程中,通過調整絕緣層的熱導率,模擬和實驗所需的功率是合適的。在建立模型時,電磁熱的穩態計算是基于線圈的輸入功率。宏觀層面上的電磁分析問題在于在一定邊界條件下求解麥克斯韋方程組。移動的電流形成一個交變磁場,產生感應電流和熱量。電磁加熱節點表示電磁損耗Qe(W/m3),作為模型傳遞部分的熱源。它由以下公式給出:

Qrh是電阻損耗,Qml是磁損耗。在數千度的溫度下,輻射傳熱是一個不可忽略的過程。我們引入了面對面輻射,并選擇了半立方體方法。材料表面的發射率來自于材料本身物理參數的定義。

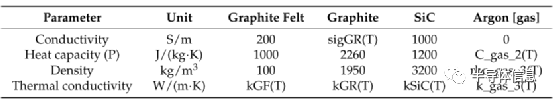

在網格生成過程中,將手動設置和優化網格。一般來說,六面體網格具有精度高、效率高的優點,而四面體網格更適合處理復雜結構。考慮到熱場域的不同形狀,采用了各種策略來確保更好的網格質量和計算速度。表3顯示了網格的設置細節,圖2顯示了設置后的網格圖。測溫窗口、籽晶、坩堝側壁和原料均采用六邊形結構網格,其網格單元大小被設置為遠小于其幾何尺寸。根據評估,網格元素的質量平均達到0.9966。生成的網格的總質量高于0.9,表明網格設置很高。

圖2:生成的網格。(a) 熱場;(b) 籽晶;(c) 生長室。

表3 控制生成的網格的參數和質量。

由于研究主要集中在晶體生長界面的溫度分布上,功率和溫度的數據一致性是判斷模擬數據與實際數據擬合程度的關鍵。一方面,隔熱層直接影響熱傳遞。另一方面,隔熱材料批次的一致性不是很好。即使是細節的匹配和使用,也會導致實際物理參數偏離標稱值。因此,主要通過調整隔熱層的傳熱系數來進行與實驗的擬合。基于初始熱場方案,經過多次調整,在相同的感應功率下,模擬溫度測量點的溫度與測量值之間的差值在10K以內,接近所用溫度計的精度。可以認為熱場模擬符合要求。邊界條件的詳細信息如表4所示。默認情況下,感應線圈功率為13千瓦,頻率為14千赫,稍后將根據研究條件進行調整。

表4 邊界條件。

3.結果和討論

3.1籽晶界面溫度的優化

3.1.1坩堝內部溫度分布

不同方案下坩堝的內部溫度分布如圖3所示。坩堝內部的溫度分布特征相似,因為高低溫區位于坩堝的下部和上部。高溫區的溫度達到2700 K,而低溫區的溫度不超過2450 K。原料的內部溫度大多在2650 K和2750 K之間。由于SiC原料上方的空腔的傳熱效率很低,原料表面的溫度在2600 K左右,與接近2400K的籽晶的溫度形成約200K的溫度差。經過計算,坩堝生長室內的溫度梯度達到10–20 K/cm,籽晶溫度在2400–2500 K左右,與公開報道接近。這表明,在基本的熱場設計方案下獲得的籽晶處的溫度和梯度可以滿足SiC單晶的生長要求。然而,由于頂部絕緣材料變化的影響,不同方案下籽晶處的溫度分布差異很大。在方案A和方案B下,頂部溫度測量孔的存在使籽晶溫度顯著降低。

圖3 坩堝中的溫度分布。(A) 方案A;(B) 方案B;(C) 方案C;(D) 方案D。

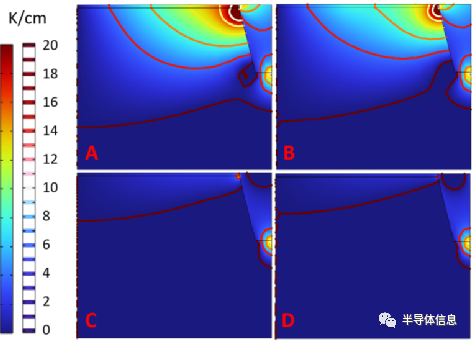

徑向溫度梯度分布更好地說明了溫度分布特征,更明顯,如圖4所示。方案A具有籽晶的最大徑向溫度梯度。籽晶的半徑有20多條等溫線,邊緣溫度梯度達到20K/cm。因此,籽晶的中心和邊緣之間的溫差很大,并且這種方案不適合均勻的單晶生長。與方案A相比,方案B具有較少的等溫線和較小的徑向溫度梯度,表明頂部籽晶腔起到了積極作用。方案C和方案D下的徑向溫度梯度呈現出完全不同的特征。籽晶甚至整個生長室中的數值都低于2–4 K/cm。同時,支撐體與籽晶、支撐體與坩堝、坩堝側壁和支撐體之間的界面處的溫度梯度較大。與方案C相比,方案D在籽晶邊緣保持較小的徑向溫度梯度,并且具有更好的徑向溫度斜率分布。

圖4 腔生長室中的徑向溫度梯度。(A) 方案A;(B) 方案B;(C) 方案C;(D) 方案D。

3.1.2碳化硅籽晶中的溫度分布

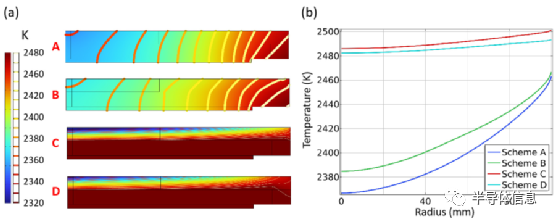

籽晶、籽晶支架和籽晶界面的溫度分布清楚地表明了四種方案之間的差異,如圖5所示。相鄰的等溫線是以每10K的溫度差設置的。由于籽晶腔的存在,方案C和D的等溫線被極大地壓縮到籽晶支架的頂部,具有更好的隔熱效果并阻礙了熱損失,而籽晶支架中只出現一條等溫線(圖5a)。方案D的籽晶保持器內部的等溫線比方案C的更靠近邊緣,這意味著邊緣溫度降低,這受到籽晶保持器側面的籽晶腔的影響。圖5b顯示了不同方案下籽晶的溫度分布。四種方案下的籽晶表面平均溫度分別為2415K、2425K、2493K和2488K,籽晶表面溫差分別為93K、82K、16K和11K。與原方案相比,改進方案的徑向溫差減小了88%。與上述分析一致,籽晶腔的存在通過改變籽晶背面和側面的傳熱,直接影響籽晶表面的溫度分布,極大地提高了徑向溫度一致性。

圖5: (a) 籽晶的溫度分布(a)方案a;(B) 方案B;(C) 方案C;(D) 方案D;(b) 不同方案的籽晶表面溫度。

3.2感應線圈特性的影響

3.2.1加熱頻率

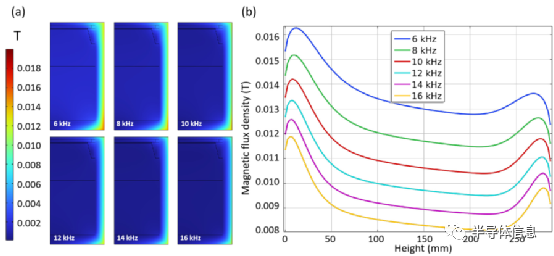

由于趨膚效應,在感應加熱的條件下,熱量總是在加熱體表面附近幾mm的深度產生,然后傳遞到熱場的內部。如圖6所示,坩堝內的磁通模式分布主要集中在坩堝的側壁,尤其是頂部和底部。隨著加熱頻率的增加,坩堝表面的磁通量逐漸減少,平均值從6kHz時的0.0135T變化到16kHz時的0.009T。圖6b顯示了沿坩堝側壁的磁通量曲線,其中0mm的高度對應于坩堝側壁底部。由于線圈中心更靠近坩堝底部,坩堝底部的磁通量明顯大于其他區域的磁通量,最大參數比最小參數高出約30%。磁通量的變化率決定了感應電流的大小,這將顯著影響溫度分布。

圖6 :(a) 坩堝的磁通密度(MFD);(b) 沿著坩堝外壁的MFD。

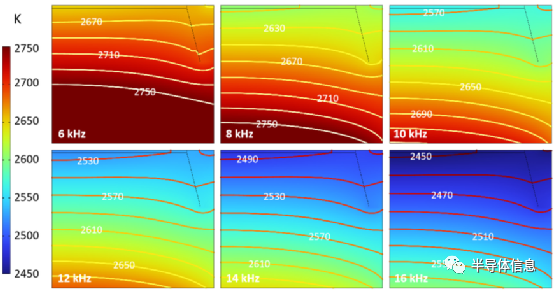

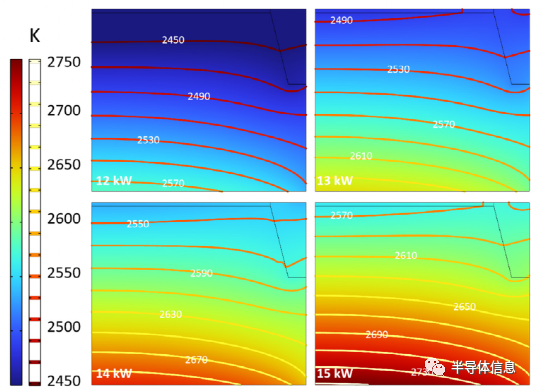

趨膚效應中的穿透深度δ與f?1/2成正比,改變加熱頻率相當于直接改變加熱器的有效厚度,從而間接影響傳熱過程。在不同頻率下,燃燒生長室內的溫度分布如圖7所示。隨著頻率的增加,由于穿透深度的減小,反應生長室內的溫度逐漸下降。當頻率增加2kHz時,相應腔生長室中的溫度降低約40K,但腔生長室中的溫差總是達到150K以上。從等溫線可以發現,在不同頻率下,腔生長室中的等溫線分布非常相似。籽晶附近的等溫線顯示出向下的、幾乎平坦的和略微凸起的形狀。同時,支架中間部分附近的區域顯示出向下的、略微凸起的形狀,尤其是當它遠離籽晶時。這表明當晶體變厚時,晶體傾向于形成M形的不利形狀。有必要進一步分析和比較晶體厚度變化的影響。

圖7:生長室內溫度分布。

籽晶表面的溫度和溫度梯度分布曲線有助于更好地分析生長條件,如圖8所示。籽晶界面的溫度隨著每2kHz大約50k的頻率的增加而降低。無論頻率如何,籽晶邊緣的溫度都略高,比中心部分的溫度高約10 K(圖8a)。在大多數區域,籽晶表面周圍的溫度梯度高于?8 K/cm。較大的值在中心表征,但在邊緣表征較小的值,這與所需的輕微凸起的晶體生長界面形態一致。隨著頻率的增加,溫度梯度減小,籽晶晶體中部的梯度比邊緣的梯度減小得更多(圖8a)。這表明,通過增加頻率可以提高籽晶表面溫度梯度的均勻性,但同時可以降低籽晶表面的溫度。

圖8:不同頻率下的溫度和溫度梯度。(a) 籽晶表面溫度;(b) 籽晶周圍的溫度梯度。

3.2.2加熱功率

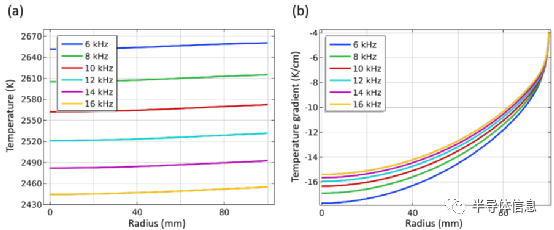

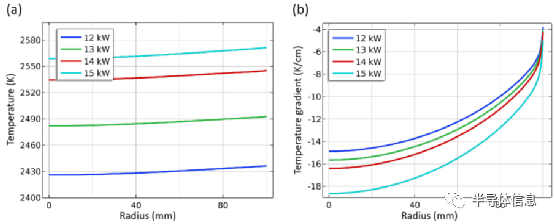

在實際實驗中,每0.1kW的溫度變化約為5K,表明了模型的可靠性。在生長室中,等溫線的密度隨著功率的增加而增加。生長室內溫差從12kW時的約140K增加到14kW時的160K。因此,生長室內溫差每1kW增加約10K,表明溫度梯度也會上升。另一個現象是等溫線的形狀。當功率較低時,曲線更平滑,表明在這種情況下籽晶表面的徑向一致性良好。結論與上述頻率分析一致。在相同條件下,增加加熱功率或穿透深度有利于提高坩堝內部的溫度,從而降低徑向溫度一致性。

圖9 :生長室內的溫度分布。

增加功率對籽晶界面溫度和溫度梯度的影響如圖10所示。隨著功率的升高,籽晶界面的溫度分別升高約60K、40K和12K。結果表明,提高籽晶界面溫度的作用逐漸減弱。這意味著整個熱場在不同功率下形成了新的傳熱平衡狀態。當高溫區由于傳熱效應的增強而達到更高的溫度時,籽晶處的溫度受到頂部溫度測量窗口的冷點的影響,其增加不如生長室中的整體移動那么明顯。溫度梯度的變化與上述分析一致。隨著功率的升高,溫度梯度大大增加,籽晶的中心部分甚至比邊緣增加得更多,這增加了徑向沉積條件的差異。這表明,高功率有利于在不改變熱場結構的情況下獲得大的溫度梯度,但以犧牲沉積均勻性為代價,因此需要仔細考慮。

圖10:不同功率下的溫度和溫度梯度。(a) 籽晶表面溫度;(b) 籽晶周圍的溫度梯度。

3.3.線圈與原料的相對位置

3.3.1.感應線圈的直徑

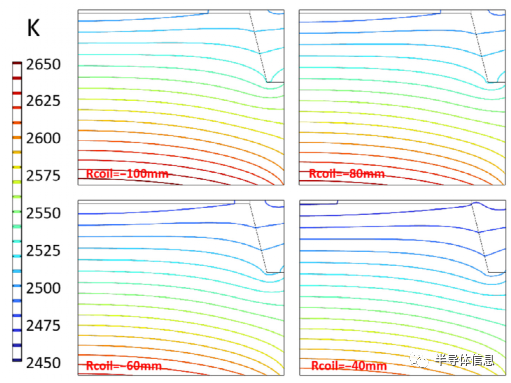

根據感應加熱的原理,感應線圈的特性和加熱體的位置直接決定了感應磁通的分布特性。線圈的半徑用“Rcoil”表示。線圈直徑的默認值標記為?80 mm,?100 mm表示線圈的直徑比默認值小40 mm。不同線圈直徑的生長室內溫度分布如圖11所示。隨著線圈直徑的增加,生長室內溫度逐漸降低,但等溫線的形狀和密度沒有顯著變化。這是因為線圈直徑的變化直接影響線圈與感應加熱體之間的距離,從而改變感應區域中的磁感應線密度。然而,與超過400mm的線圈直徑相比,40mm范圍的直徑變化幾乎沒有影響。因此,可以近似地認為加熱效率改變,并且相對高溫區域和相對低溫區域的位置沒有改變。由于線圈直徑的變化比線圈和加熱器的變化小得多,因此對溫度的影響非常有限。需要指出的是,該距離的調整將涉及不同的加熱效率和設備尺寸的限制,這一點需要考慮。

圖11:坩堝中的等溫分布。

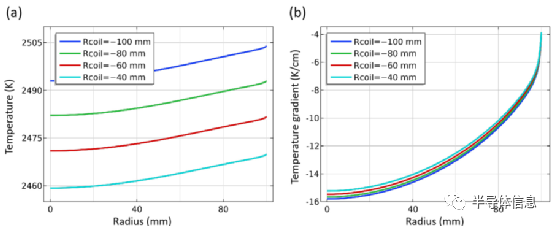

線圈直徑對籽晶沉積條件的影響如圖12所示。在實驗條件下,籽晶界面的溫度隨著線圈直徑每增加40mm而降低約11K,并且降低范圍增加。隨著線圈遠離熱場,溫度梯度略有下降。盡管如此,總振幅在1K以內。這表明,當線圈和加熱器之間的相對距離在合理范圍內時,對溫度梯度的影響可以忽略。盡管如此,它仍將直接影響籽晶界面的溫度。為了提高加熱效率和節省電能,建議在線圈和坩堝之間留一個較小的空間。然而,在實踐中,盤管需要嵌入循環水進行冷卻,并且有兩種根據相對于爐殼的位置區分的設備結構:外部盤管類型和內置盤管類型。前者設備中的線圈往往通過石英結構與熱場分離,熱場與石英管之間以及石英管與熱場之間都有一定的距離。線圈可以更靠近前一設備的熱場,但應避免因距離太近而導致的短路問題。同時,熱絕緣層也會受到感應加熱的交變磁場的影響,產生感應電流,感應電流比坩堝更靠近線圈。根據計算,它比坩堝加熱體低大約兩個數量級,這也需要考慮在內。

圖12:不同線圈直徑下的溫度和溫度梯度。(a) 籽晶表面溫度;(b) 籽晶c周圍的溫度梯度。

3.3.2感應線圈的位置

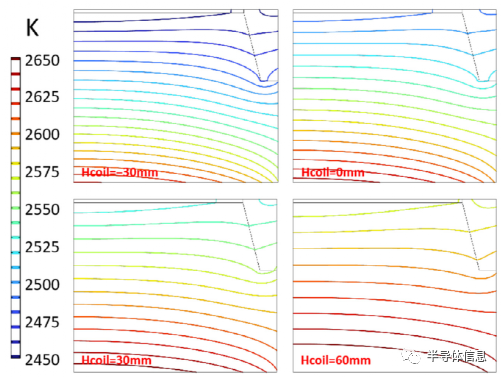

線圈的高度直接影響高溫區的位置,并顯著影響溫度和溫度梯度分布。線圈高度在模擬中用“H線圈”表示。默認情況下,線圈高度標記為0 mm,?30 mm表示線圈從默認位置向下移動30 mm。不同線圈位置的室內溫度分布如圖13所示,相鄰等溫線之間的溫差為10K。隨著線圈位置的增加,室內溫度逐漸升高,等溫線分布變得稀疏。腔室中的溫差從大約200K減小到110K,這意味著腔室中的溫度差每下降30mm就減小30K,從而減小了腔室中的壓力梯度。等溫線的形狀在不同的位置略有不同。當Hcoil=?30 mm時,籽晶附近的等溫線分布略微凸起,而當參數為60 mm時,等溫線變得更光滑,這將對溫度梯度的一致性產生不利影響。

圖13:恒溫室內的分布。

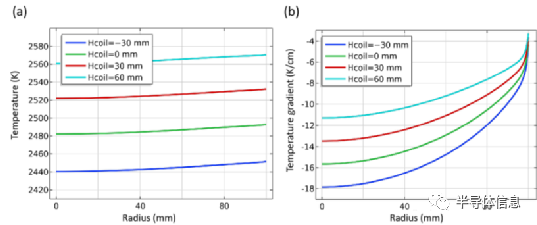

如圖14所示,線圈的位置越高,溫度區域越靠近籽晶表面。線圈位置每增加30mm,溫度分別升高約40K、38K和36K。這意味著,隨著線圈位置的增加,提高籽晶表面溫度的效果降低(圖14a)。溫度梯度分布發生顯著變化,籽晶晶體中部的溫度梯度值每上升30mm下降約2.7 K/cm。90 mm的高度變化從?30 mm到60 mm,使籽晶晶體中部的溫度梯度降低了近一半。同時,籽晶邊緣的數值也發生了顯著變化,但徑向溫度梯度的范圍明顯減小。這表明,在實驗設定的參數范圍內,增加線圈的位置有利于獲得更高的晶體表面溫度和更均勻的徑向溫度梯度,但以犧牲軸向溫度梯度為代價。總之,當通過線圈或熱場的相對高度來調節生長條件時,有必要平衡溫度梯度和溫度的一致性,這可以與加熱功率和頻率相協調,以獲得最佳結果。

圖14:不同線圈高度的溫度和溫度梯度。(a) 籽晶表面溫度;(b) 籽晶周圍的溫度梯度。

3.3.3 SiC原料表面的位置

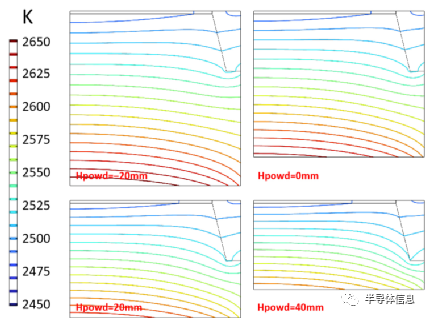

作為坩堝中的主要固體材料,原料、氣體區域和籽晶都在生長室中。原料的高度直接改變了籽晶與原料之間的距離,這將對溫度分布產生一定的影響。原材料表面的位置表示為“Hpowd”。默認情況下,原材料的高度標記為0 mm,?20 mm表示原材料表面比默認位置低20 mm。在不同高度的原材料下,燃燒室內的溫度分布如圖15所示。隨著原料表面的位置上升,腔室的空間被壓縮。生長室底部的溫度,即原料表面的溫度也會降低。這是因為在輻射傳熱占主導地位的條件下,原料具有多孔粉末結構,其高度直接影響該區域的熱阻,從而影響傳熱過程。同時,由于原料水平面和籽晶之間距離的變化,由于距離對輻射的主要影響,籽晶表面的溫度上升。

圖15:生長室內的等溫線分布。

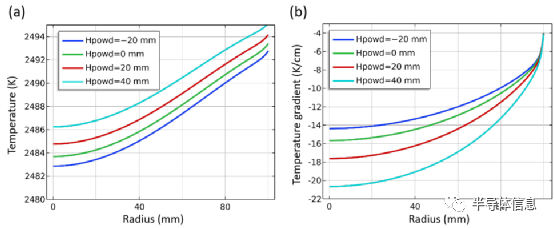

隨著原料表面位置的增加,籽晶的表面溫度同時逐漸升高,并且范圍的增加變得更大(圖16a)。從?20 mm到40 mm,原料表面每增加20 mm,籽晶中心的表面溫度分別增加約1 K、1.2 K和1.4 K。可以看出,增加幅度并不明顯,表明原料對坩堝壁傳熱的影響類似于減少原料與籽晶之間的傳熱距離或增加輻射傳熱。然而,籽晶表面的軸向溫度梯度分布變化更明顯(圖16b)。隨著原料表面的增加,溫度梯度分別增加了1.2K/cm、2K/cm和3K/cm。當原料表面達到40mm的高度時,籽晶中心和半徑為80mm的位置之間的值差達到6.5K/cm。這表明,在實驗設定的參數范圍內,增加原料表面的高度或縮短原料與籽晶之間的距離,有利于提高籽晶的表面溫度和溫度梯度,從而提高晶體生長速率,但不利于建立徑向均勻的溫度梯度。

圖16:不同原料高度下的溫度和溫度梯度。(a) 籽晶表面溫度;(b) 籽晶周圍的溫度梯度。

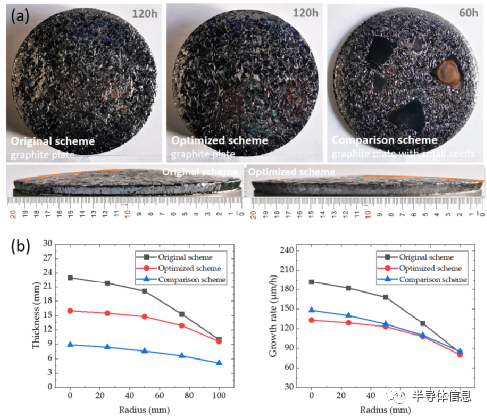

先前的文獻指出,無籽晶下的多晶體沉積速率與單晶相當,表明單晶和多晶總是具有相似的輪廓。多晶沉積生長實際上是多點成核后晶粒生長的過程。與籽晶生長單晶相比,其生長過程不受臺階流模式和單晶取向的嚴格限制。為了驗證模擬結果,使用石墨板代替籽晶進行晶體生長實驗。實際晶體及其厚度的結果如圖17所示。三組實驗包括在原始方案下石墨板作為籽晶,在優化條件下石墨板用作籽晶,以及在優化條件(比較方案)下與小晶體結合的石墨板作為籽晶。晶體生長過程分別進行120小時、120小時和60小時。在原始方案中,晶體更凸,中心的晶粒尺寸與圓周附近的晶粒尺寸不同。在此條件下,最大晶體厚度為23 mm(生長速率為192μm/h),最小厚度為10 mm(生長速度為83μm/h)。其凸度為13 mm。在優化方案下,最大晶體厚度為16mm,最小厚度為9.6mm,凸度為6.4mm。在對比方案下,晶體表面相對平坦,與優化方案相似,并且結合的小晶體芯片具有相對均勻的沉積。比較方案中的多晶晶粒較小,因為小晶粒的融合隨著晶體生長的進行而發生。在原始方案下,晶體的最大徑向生長速率是最小生長速率的2.3倍,而在優化方案下,該值為1.7。后者的生長速率分布在100–130μm/h左右,其生長速率均勻性大大提高。在優化方案下,由于引入籽晶腔作為晶體生長的驅動力后,軸向溫度梯度減小,因此晶體生長速率的平均值較慢。對于與小晶片結合的石墨板,同一圓周上的單晶區域和多晶區域的厚度是閉合的。扣除0.8mm的晶片厚度后,單晶的生長速率約為周圍多晶生長速率的90%。通過優化條件,成功地制備了直徑為200mm、厚度約為10mm、輪廓幾乎平坦且略微凸起的多晶體。因此,優化方案可以在沉積均勻性方面提供更好的晶體生長條件。

圖17:(a) 200mm多晶;(b) 晶體厚度和生長速率。

同時,實驗驗證了在無籽晶體的條件下,可以使用石墨板等替代材料進行多晶體生長,作為單晶生長的探索方法。

4.結論

基于仿真軟件的電磁加熱、傳熱和表面輻射模塊,首次建立了感應加熱PVT設備中8英寸SiC晶體生長的熱場模型。經過與實驗的擬合和調整,模擬與實驗之間的溫差接近10K,表明了模擬結果的可靠性。針對大尺寸晶體生長中溫度條件徑向均勻性差的問題,首次提出了籽晶腔來改善局部溫度分布。研究表明,新設計的籽晶表面溫差從93K降低到11K,降低了約88%,成功地獲得了適合晶體生長的溫度條件。

同時,還對感應線圈的特性和幾個關鍵結構的位置進行了研究和分析。首先,較高的頻率和較低的功率有利于提高籽晶表面溫度梯度的均勻性,但會降低表面溫度。其次,較小的線圈直徑有利于提高籽晶的表面溫度和加熱效率,而對溫度梯度的影響很小。第三,增加線圈的相對高度有利于提高溫度梯度的均勻性,但會降低溫度梯度值。第四,原料表面和籽晶之間的距離越近,有利于提高溫度和溫度梯度。盡管如此,它還是加劇了徑向條件的不均勻性。

最后,進行了三個實驗來驗證仿真結果。在優化的條件下,成功制備了厚度為9.6mm、平均生長速度為110μm/h的均勻沉積的8英寸多晶,晶體的凸度比原始方案降低了50%,驗證了優化方案可以為大單晶的生長提供條件。此外,研究結果表明,在相同條件下,多晶與單晶具有相似的生長速率,支持了熱場條件的可行性,多晶沉積也可以驗證PVT方法的可行性。

審核編輯:湯梓紅

-

半導體

+關注

關注

334文章

27063瀏覽量

216478 -

功率器件

+關注

關注

41文章

1732瀏覽量

90335 -

SiC

+關注

關注

29文章

2771瀏覽量

62466 -

晶體生長

+關注

關注

0文章

2瀏覽量

63

原文標題:8英寸SiC晶體生長熱場的設計與優化

文章出處:【微信號:芯長征科技,微信公眾號:芯長征科技】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

【轉帖】一文讀懂晶體生長和晶圓制備

8英寸!第四代半導體再突破,我國氧化鎵研究取得系列進展,產業化再進一步

NaCLO3晶體生長控溫實驗分析設計

晶體生長參數的檢測與優化

基于LabVIEW晶體生長檢測系統的圓弧擬合技術

GT Advanced推全新MonoCast晶體生長系統

一種適用于PVT法生長SiC晶體系統的測溫結構詳細介紹

8英寸SiC晶體生長熱場的設計與優化

8英寸SiC晶體生長熱場的設計與優化

評論