設計失效模式與影響分析(DFMEA)流程可幫助工程師了解與設計相關的潛在風險影響。在設計階段引入FMEA是一種有助于解答以下問題的最佳實踐:

設計可能會出現什么問題?

特定失效類型會產生什么后果?

對于用戶來說,失效的明顯程度如何?

如何檢測失效?

我們如何減輕失效對產品可靠性或安全性的影響?

我們如何從一開始就預防失效的發生?

什么是失效模式與影響分析(FMEA)?

要了解什么是DFMEA,我們必須首先對失效模式與影響分析(FMEA)有清晰的認識。FMEA是一種系統化方法,可用于識別和評估系統、產品或流程的潛在失效。FMEA可識別失效或活動的影響和結果,并幫助產品開發人員消除或減輕失效的影響。

從組件到系統、以及介于兩者之間的各個不同的集成級別,每種產品都會存在失效模式。每種失效模式都會對產品的有效性、可靠性和安全性產生潛在影響,并帶來檢測、緩解和預防方面的挑戰。FMEA工具可通過以下方式助力解決這些挑戰:

識別與產品設計相關的失效風險。

制定行動計劃,以降低具有最大影響的風險。

通過降低風險確保行動的問責性和可追溯性。

20世紀40年代后期,FMEA技術最初由美國軍方開發,20世紀60年代被美國宇航局(NASA)采用,隨后在20世紀70年代被汽車行業采用。在整個20世紀80年代,由汽車行業主導并幫助推動了FMEA最佳實踐的整合以及標準化工作,從而將該方法優化為一種用于產品開發各個階段的質量提升和風險評估工具。如今,能源和醫療等主要行業,都將高可靠性和產品安全性作為關鍵考慮因素,因此,其采用FMEA實踐來滿足面向供應商和產品認證的行業標準(例如SAE J1739-FMEA)。

DFMEA與FMEA

FMEA大致分為設計方向和流程方向,具體取決于它是應用于系統/產品設計,還是應用于流程/工作流程。本文重點介紹設計方向的FMEA,即DFMEA。

哪些行業使用DFMEA?

雖然DFMEA在任何設計流程中都很有價值,但其對于追求快速新產品導入(NPI)和新技術集成的行業尤為重要。新產品和技術本身幾乎沒有失效歷史,雖然評估其與以前的產品或技術的類似性可能會有用,但如果能夠使用一種嚴格的方法,基于可靠性物理原理和DFMEA流程來確定可能的失效模式和機制,這對于降低風險至關重要。如果沒有將DFMEA作為關鍵的設計階段工具,這可能會在生產、認證測試甚至使用現場中發生成本高昂的失效。

DFMEA可幫助產品團隊在產品開發早期階段了解設計的潛在失效模式,以便對產品進行更佳設計。它可以通過產品的設計單元、檢測方法或整體運營和物流支持概念來減輕這些失效的影響。一些采用DFMEA概念的行業包括:

汽車

航空航天

國防

制造?業

醫療

軟件

了解DFMEA在產品開發中的用途和優勢

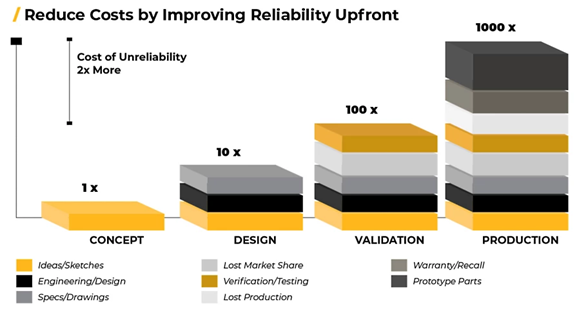

DFMEA可用于從原型設計到生產階段的整個產品生命周期,主要目標是在投入生產之前檢測影響可靠性或安全性的潛在失效。產品的不可靠性會導致非常高昂的成本,并且,在產品生命周期中檢測到不可靠性的時間越晚,成本就會呈指數級增長,如圖1所示。

圖表顯示了預防可靠性問題所需的成本在產品生命周期后期階段如何增長

了解DFMEA流程

盡管DFMEA流程需要特定的關鍵資源和時間投入,但相比于許多其它需要復雜統計分析和說明的可靠性評估方法,它簡單易懂。為了從DFMEA流程中獲得最大優勢:

我們需要記住,DFMEA并非一次性的活動,因此可在早期階段以及整個設計流程中都進行分析。在初始DFMEA中,設置減輕當時設計中已確定風險所需的操作。當發生重大設計變更時,應更新DFMEA,以反映最新的風險,并制定緩解/預防策略。

團隊合作。這包括來自代表整個產品開發、部署和支持流程(例如設計、生產制造、測試和物流支持)的各領域的參與者。這些領域的參與者都可為流程帶來不同的視角和經驗,同時,多元化團隊可提供識別失效模式的最佳機會,以及最有效的緩解和預防策略。

設立推進者(facilitator)。推進者無需是產品設計方面的專家,但應該是DFMEA流程方面的專家。從根本上說,推進者的職責是正確界定DFMEA的范圍,推動整個流程的完成,詳細記錄團隊的工作,并針對如何實施制定的風險消除和緩解策略來定義所需的關鍵行動。

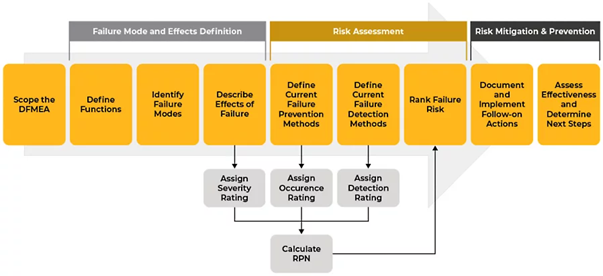

雖然DFMEA的詳細步驟可能因標準而略有不同,但任何DFMEA的核心流程都包括:范圍界定、失效模式和影響定義,以及風險評估和風險緩解(圖2)。

DFMEA流程有助于識別、評估和緩解產品意外失效的風險

DFMEA的范圍界定

DFMEA的范圍涉及要考慮的詳細程度。例如,在組件級范圍內的DFMEA應考慮設計中每個組件的失效模式和風險緩解策略。組件級DFMEA可能會考慮電容器的短路、開路、電容損耗或高泄漏電流等失效模式。

雖然組件級DFMEA很有用,但將組件級DFMEA的結果擴展到系統級的影響和風險則更加困難。作為替代方案,DFMEA的范圍可以界定到子系統,甚至功能方框圖級別。這樣可以在設計的更早期階段開始分析,并隨著設計的不斷進展,為具有更精確范圍的DFMEA設定基線。

失效模式與影響定義

確認范圍后,DFMEA團隊的初始工作重點是分解系統(與范圍定義保持一致),識別系統每個部分的潛在失效模式,以及每種模式對用戶感知的產品功能的影響。例如,如果用戶將電源開關轉到“開”位置,而相應的指示燈并沒有亮,則用戶可能會將失效模式描述為“指示燈不亮”。該失效的影響可描述為“上電狀態指示不準確”或“因電源狀態指示不準確而對用戶造成高壓危險”。每種失效模型都可能具有多種影響,應從DFMEA團隊的所有視角認真考慮。

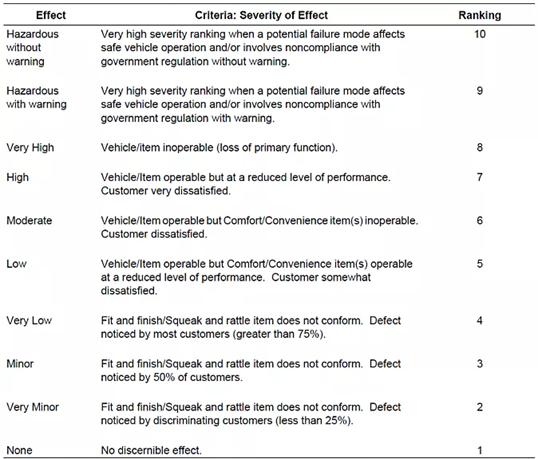

最終,團隊將根據最嚴重的影響,并使用數值嚴重性等級或指數(通常在1和10之間)來量化失效的嚴重性,從而反映對用戶感知的產品性能的影響。在啟動失效定義流程之前,DFMEA團隊應就將要使用的評分等級達成一致。 圖3顯示了SAE J1739標準中給出的評分等級表示例。

圖3:SAE J1739“嚴重性分級指南”

風險評估

風險評估的目標是根據嚴重性、發生概率和可檢測能力來量化失效的整體風險。如您所預料,很可能發生且難以檢測的嚴重失效,具有最高的風險。不太可能發生且易于檢測的最低嚴重性失效,具有最低風險等級。

風險等級是加權因子,又稱為風險優先系數(RPN),可用于將失效風險從最高到最低進行排序。與嚴重性的定義一樣,為了定義發生概率和檢測的可能性,這需要對整個產品生命周期經驗豐富的DFMEA團隊成員提供輸入。在推進者的幫助下,DFMEA團隊應在進入失效定義之前,制定常見的發生概率、檢測定義以及等級量表。

風險緩解和預防

DFMEA流程的最后階段是,通過執行控制計劃來實現風險緩解和預防。控制計劃詳細說明了所有權和問責性的范圍,以及每項單獨的預防或緩解任務的完成時間表。隨著產品設計、特性和規范的不斷變化,所采取的行動也需進行更新,以確定實施更改后的新風險等級。作為上下游供應鏈團隊的溝通工具,該流程不僅可確保識別潛在的風險因素,還可確保將其消除或減少。

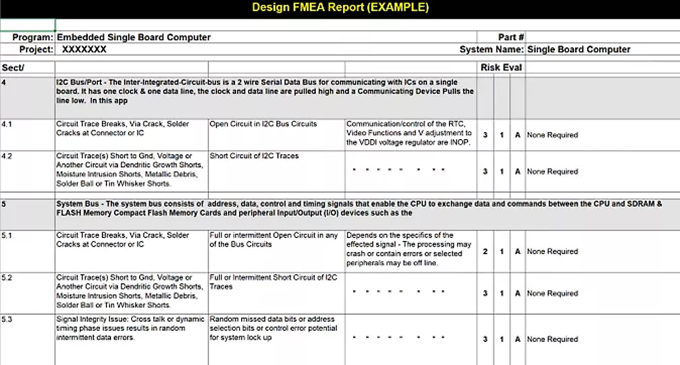

DFMEA和模板示例

一家國防領域大型電信產品公司,要求Ansys可靠性工程服務(RES)團隊對其新一代GPS產品的印刷電路板裝配(PCBA)進行DFMEA分析。RES團隊將范圍限定在模塊級并進行分析,同時考慮了構成每個模塊電路的所有組件。

分析工作由一個涵蓋了設計、生產、供應商質量和供應鏈管理等多個方面的團隊完成。基于既定的等級和閾值標準,該團隊確定了關鍵的風險因素。此外,基于類似系統的經驗,RES團隊還提供了設計改進的機會,包括用于確保高可靠性的PCB制造指南和最佳實踐,針對組件選擇的正確質量等級,以及緩解靜電放電和電氣過應力(ESD/EOS)失效的保護策略。

圖4:DFMEA文檔模板示例

這家客戶遵循了控制計劃,在板級實施二級互連改進,以及采用外部保護技術來緩解現場ESD和EOS失效,從而顯著節省了成本,并預防了現場失效的發生。

審核編輯:湯梓紅

-

能源

+關注

關注

3文章

1442瀏覽量

43311 -

失效模式

+關注

關注

0文章

22瀏覽量

10135 -

航空航天

+關注

關注

1文章

359瀏覽量

24109

原文標題:知識點 | 什么是DFMEA,及其用途和優勢?

文章出處:【微信號:西莫電機論壇,微信公眾號:西莫電機論壇】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

車規MCU之設計失效模式和影響分析(DFMEA)詳解

dfmea

dfmea分析

dfmea里的過濾嗎

pcb行業dfmea

dfmea案例分析實例

dfmea怎么念

dfmea和pfmea的區別

模具開發dfmea怎么做

dfmea常用6種分析方法

dfmea分析的內容

dfmea失效模式分析案例

什么是DFMEA?DFMEA的用途和優勢

什么是DFMEA?DFMEA的用途和優勢

評論