(一)行業背景

傳統的手工拋光打磨存在勞動強度高、拋光效果不穩定、難以處理復雜形狀、安全風險和無法滿足高質量要求等痛點。因此,應用工業機器人進行自動化表面精加工的技術隨之崛起。

手工打磨工藝

然而,打磨拋光領域一直難以實現全面的自動化,特別是需要進行精細打磨或對打磨后表面有較高要求的工件,如醫療器械設備等。

目前,自動化打磨方案廣泛采用了“被動柔順"技術,指在機器人的末端添加柔性裝置,以增加工具與工件之間的接觸性和適應性。這些柔性裝置包括彈簧、阻尼器、可調解氣閥等,它們能夠使工具在打磨拋光過程中更好地適應工件表面的形狀和特性。

末端柔性裝置

但是在工藝性要求更高的場景中,“被動柔順”技術方案的弊端就顯現出來了:

1.限制性:

設置和調整柔性裝置需要考慮工件的形狀和特性,這需要更多時間和努力來進行定制和適配;尤其是在面對具有細節、曲面變化或非均勻形狀的工件,柔性裝置的適應性會受到限制。

2.不可控性:

柔性裝置的性能和適應性可能存在差異,這可能導致不同工件或不同工件區域的打磨效果有所不同;此外,由于機器人的運動控制和定位誤差,可能出現柔性裝置與工件接觸不良等問題,影響打磨效果。

3.精度受限:

柔性裝置可能引入一些不確定因素,從而影響最終的打磨拋光精度;尤其是在對高精度表面要求更高的工件上,由于施加的壓力相對較小,使用柔性裝置在打磨時往往會引發不均勻的問題,出現缺陷、毛刺、劃痕,仍需要手工補充處理。

(二)宏集方案

總而言之,雖然“被動柔順”技術能夠在一定程度上提高了機器人打磨系統的穩定性和精確性,但并非解決精細拋光打磨場景的最佳自動化方案。

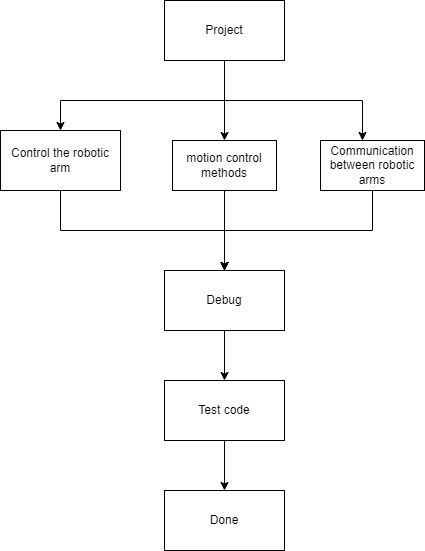

在此背景下,宏集嘗試采用七軸都帶有扭矩傳感器的柔性機械臂,為表面加工技術帶來新的解決方案。

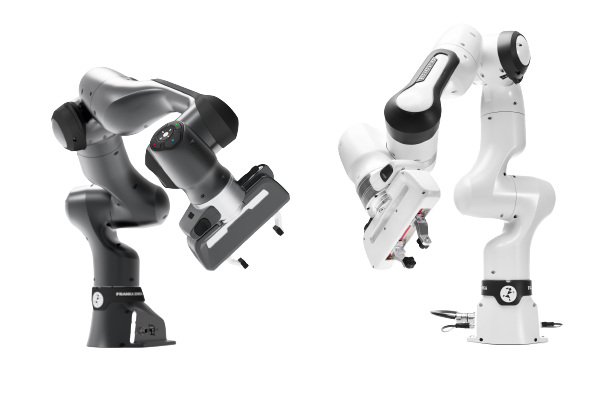

宏集FP3&FR3關鍵特性

·軸數:7

·觸達:855mm

·工作空間覆蓋范圍:94.5%

·最大末端執行器速度:2m/s

·有效負載:3kg

·示教力:2.5N

·扭矩傳感器:13位分辨率

·位置重復精度:< +/- 0.1 mm

由于在七軸都安裝了扭矩傳感器,宏集機械臂具有類人類觸覺,能夠在運動中實現柔性控制和精準的力反饋,使客戶不需額外添加末端柔性裝置,就能以機器替代人工實現拋光打磨過程。

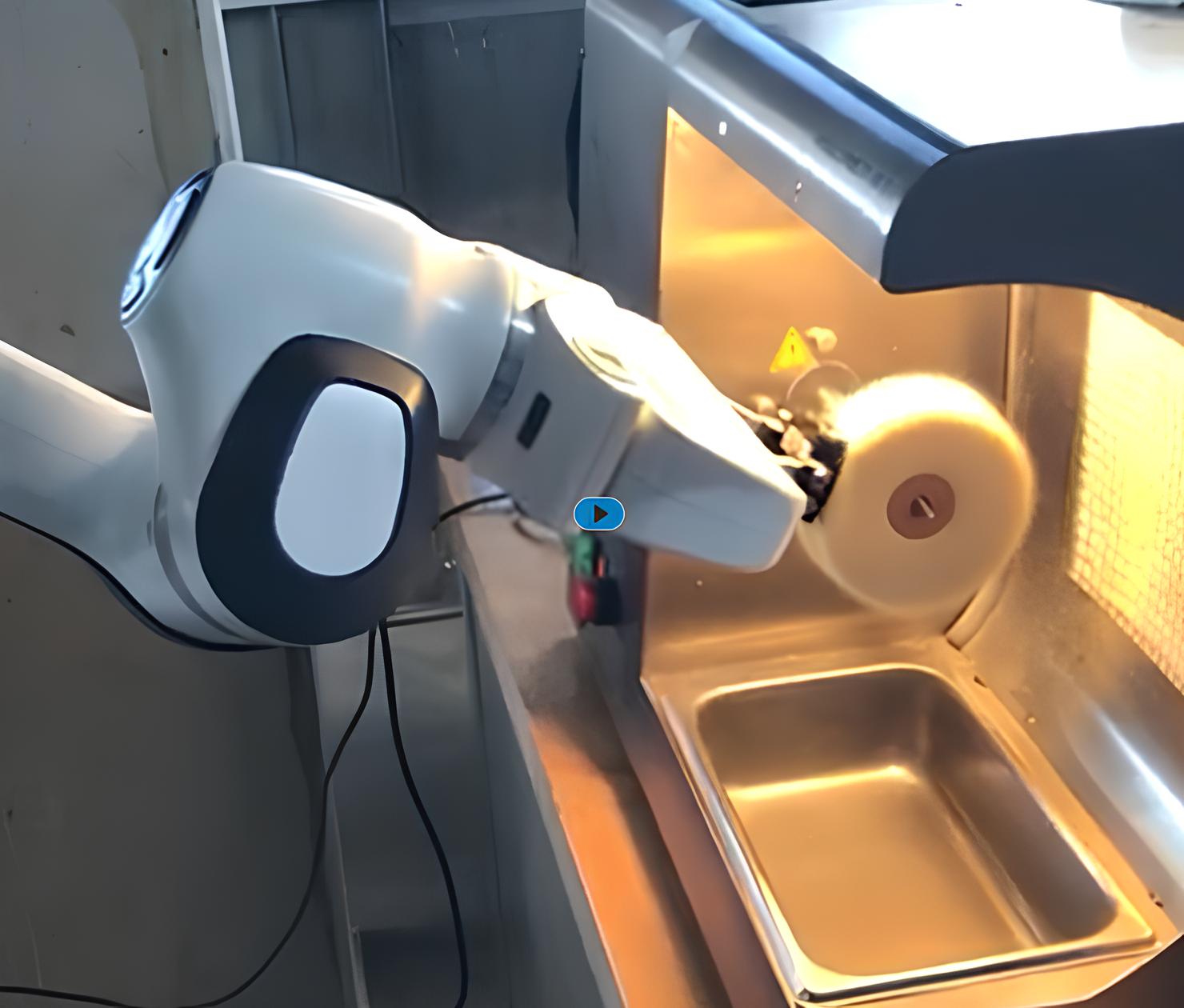

拋光作業中的宏集機械臂

在拋光打磨的過程中,宏集七軸柔性機械臂采用力位混合控制策略,同時控制關節的力矩和角度,實現柔性和精確性的平衡。這一控制策略,讓宏集機械臂得以在按照預設的軌跡運行時,主動保持對磨具和工件之間恒定可控的施壓,從而保證一致的打磨效果。

機械臂對不規則表面恒定施壓

此外,客戶只需通過直觀的人機界面,在機械臂編程界面的打磨應用APP中,導入產品數模,選取特征點并進行拖拽,宏集機械臂就會根據點位自動生成路徑,從而大大壓縮了時間成本,提高了打磨實現的效率。

直觀的APP界面

(三)總結

總而言之,宏集推出七軸都帶有扭矩傳感器的柔性機械臂,通過類人類觸覺、力位控制策略與直觀易用的打磨app,實現均勻一致的打磨效果,打破“被動柔順”方案的不可控性與精度限制,使表面精加工技術效率和精度大幅提升。

審核編輯 黃宇

-

自動化

+關注

關注

29文章

5512瀏覽量

79103 -

機械臂

+關注

關注

12文章

509瀏覽量

24493

發布評論請先 登錄

相關推薦

機械拋光用的什么設備和輔助品

機械拋光和電解拋光的區別是什么

宏集嵌入式工業樹莓派,為企業提供更高效、精確和靈活的包裝解決方案

宏集七軸機械臂,以精準力控實現柔性拋光打磨!

宏集七軸機械臂,以精準力控實現柔性拋光打磨!

評論