添加熱界面材料(Thermal interface material,簡稱TIM)作為目前最具有優勢的散熱方式,由于其制備工藝簡單,對設備無腐蝕無損害,不增加額外能耗等優點成為現今階段攻克電子器件散熱問題最引人注目的方法。研究新型熱界面材料也成為現今散熱研究的主流方向。

電子封裝中的熱傳導情況

熱界面材料的基本概念及作用機制

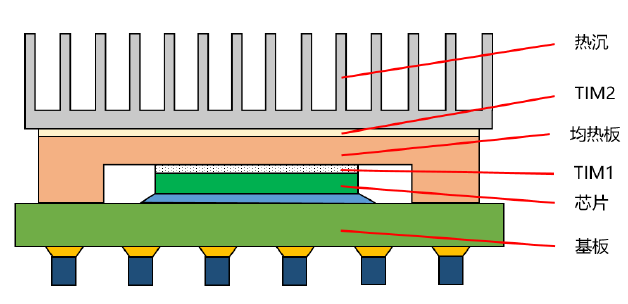

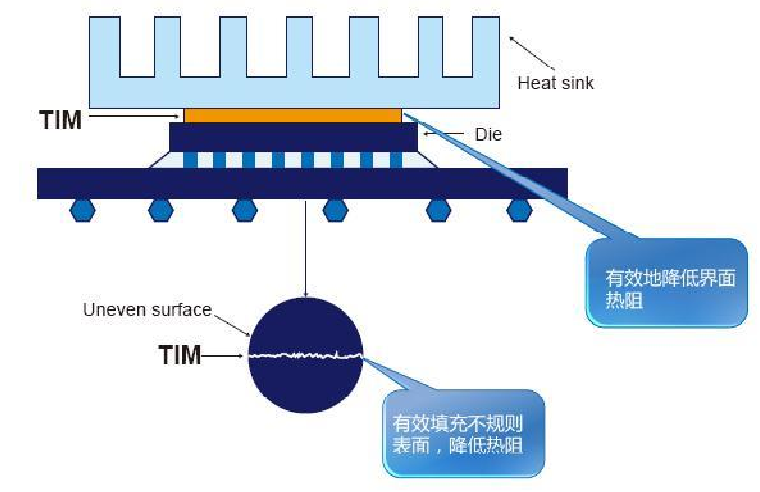

電子產品封裝中的一個重要方面是確保電子設備使用過程中產生的熱量能夠有效的排除。而對于日漸小型化微型化的便攜式電子產品,散熱問題成為影響整個產品質量的關鍵問題。而熱界面材料指的是涂敷在散熱電子元件與發熱電子元件中間,降低兩個電子元件之間接觸熱阻所使用的材料總稱。

熱界面材料充分地填充了固體表面缺陷之間的界面間隙,有效地排除了空氣,使得產熱元器件與散熱器件之間的接觸更加密切,大大降低了界面接觸熱阻,建立起了高效的熱傳遞通道,從而使得散熱器件的工作效率得到了最大化的提升。

TIM的主要作用是填補間隙,這就要求TIM必須是柔軟且可潤濕的材料。電子封裝中的TIM本身應該擁有較好的散熱能力,向其中添加高導熱的填料是改善TIM熱性能的主要方法。

熱界面材料作用機制示意圖

熱界面材料的分類

現在已用于工業生產的熱界面材料主要分為以下幾種:導熱墊片、導熱膏、導熱凝膠、導熱相變材料。

導熱墊片

是一種傳統的熱界面材料,由高分子聚合物材料為基體,加入擁有較高熱導率的填料和助劑通過加熱固化制備得到的一種片狀材料。與其他的熱界面材料不同,導熱墊片在固化之后才開始對電子設備的封裝。其填充在芯片和散熱元件的縫隙以排除產熱原件和散熱原件中的空氣進而提高整體的導熱效率。

由于導熱墊片較為柔軟并且貼合性較好,除了導熱還有密封、減震、絕緣的作用,導熱墊片的制備工藝技術非常簡單并且產品制備流程較為成熟,目前在熱界面材料市場上占有非常大的份額。

但是,導熱墊片在使用的過程中,壓力和溫度是兩個相互制約的因素,隨著設備運轉一段時間后的溫度升高,導熱墊片會發生軟化、蠕變、應力松弛現象,其機械強度也會隨之下降,最終導致電子封裝結構中的壓力降低,影響電子設備的性能。

導熱膏

又稱導熱硅脂,一般由高導熱的固體作為填料,流動性優良兼有一定粘度的液體作為基體通過混合脫泡而成。目前最常用的導熱填料為無機填料,主要有金屬顆粒(銅、銀、鋅等)、氧化物類(氧化鋁、氧化鋅、二氧化硅等)、氮化物類(氮化硼、氮化鋁等)以及碳材料(碳納米管、石墨烯等),這些導熱填料都有比較優越的導熱性能。而最常用的基體是硅油,主要為二甲基硅油,乙烯基硅油、氨基硅油、苯基甲基硅油等,他們均具有良好的潤滑性以及與填料之間較好的相容性。

與其他熱界面材料相比,導熱硅脂通常能提供更好的熱性能和更短的制造周期,它的熱導率大概在在3~5 W m-1K-1之間。導熱硅脂的粘度比較小,這可以使其輕易地填滿界面空隙,在使用過程中,它的粘結層厚度(BLT)也非常小,因此相應的熱阻會隨之減小,其熱阻可以低至0.1 K cm2W-1。

然而,導熱硅脂也存在許多明顯的缺點。在使用壽命期間容易受到各種失效機制的影響,比如硅脂滲油或者因干燥而失效,這直接造成了熱阻的增加;另外,當電子設備通電或斷電時,會導致芯片組和散熱器件之間的相對運動,這往往會將導熱硅脂擠出接口間隙,造成硅脂溢出污染電路板,引起短路等風險。

導熱凝膠

其作用機制是將還未固化的液態聚合物通過用手動或自動的方式填入電子設備的界面之中,然后再在一定條件下固化成熱固性聚合物材料,從而實現最大程度地貼合兩相界面,減少空隙。

一般的導熱凝膠是由高導熱的填料與高分子基體中組合而成。根據導熱填料是否導電將導熱凝膠分為兩類:絕緣導熱凝膠以及導電導熱凝膠。而制備導熱凝膠所使用的高分子基體主要有有機硅、聚氨酯、環氧以及其他類的導熱凝膠。導熱凝膠易加工成型、工藝簡便且可實現全自動封裝,目前已經廣泛應用于微型電子器件領域,并且逐漸成為了熱界面材料的研究熱點。

導熱凝膠的缺點是使用中需要固化步驟,其熱導率也比導熱硅脂低;另外,由于導熱凝膠的粘結性能比較弱,在使用過程中可能導致其出現分層現象,這會影響到電子設備長期有效的散熱。

導熱相變材料(PCM)

能夠隨著溫度的變化由固態變成液態,通過其中產生的相變焓使熱量得以排除。導熱相變材料由于其低成本,特有的儲熱性能以及靈活精準的控溫功能而受到了熱管理方面的極大關注。

現今各種散熱器的設計廣泛使用到了PCM材料,尤其是較大規模的電子器件。通過使用PCM填充的散熱器,電子器件的散熱性能得到較大的改善。石蠟是最常見的導熱相變材料,擁有較高的潛熱用來固相轉變為液相,這使得其具有非常優秀的儲熱能力,可以作為熱界面材料應用的一種有發展前景的材料。

導熱相變材料本身擁有非常好的熱能轉化能力但導熱能力卻有所缺乏,所以在實際應用中,通常在石蠟中加入高導熱的填料制備復合導熱相變材料以填補其短板,使其能夠實現高效的熱傳導,通常采用的填料有氧化鋁、氮化硼以及氮化鋅等。

熱界面材料用導熱填料研究進展

陶瓷

陶瓷同時具有高熱導率和優異的電絕緣性,特別適用于要求電絕緣領域。在已報道過的陶瓷材料填料中,氮化硼(BN)具有非常高的熱導率,正成為熱管理應用中最有吸引力的研究對象。

碳材料

碳材料,如石墨烯、金剛石、碳納米管已經被證明具有高的導熱系數,因此采用碳材料作為導熱填料有望大幅提高聚合物的導熱系數,制備出高性能熱界面材料,受到了國內外學者的廣泛而深入的研究。

但是,碳材料作為導熱填料最大的問題是:由于其一維和二維材料的特性,當添加至聚合物中時,造成粘度急劇增加,使得其添加量有限,在實際應用過程中受到限制。

雜化填料

將兩種不同種類、不同尺寸的導熱填料進行復配,制備雜化填料,可以比一種導熱填料更能提高聚合物的導熱系數。例如,鑒于石墨烯與氮化硼具有良好的聲子匹配性,可將石墨烯與氮化硼進行復配,制備石墨烯/氮化硼雜化填料。

熱界面材料的市場應用

隨著電子技術的快速發展,熱界面材料的應用愈加廣泛,需求量越來越高。根據BBC Research的報告,全球熱界面材料市場規模已超過9億美元,年增長率達7.4%。伴隨5G技術的應用,電子產品和通信模塊輕薄化和性能提升的速度加快,將帶來熱界面材料需求的新一輪快速增長。

熱界面材料應用市場占比是隨著各終端領域的變化而發展的,以通信網絡(5G)、汽車電子(新能源汽車)、人工智能、LED等為代表的領域未來發展潛力巨大,相應的會帶動熱界面材料市場的發展壯大。

一是在通信行業規模化應用,5G時代將帶來巨大的增量需求。由于通信設備功率不斷加大,發熱量也在快速上升。導熱材料能有效提高設備可靠性,因此在通訊領域有著廣泛的應用。近年來,在電信運營商投資的帶動下,通信設備行業目前仍舊保持了較快的發展速度。5G時代下,基站投資額和基站數量將快速增長,對程控交換機和移動通訊基站設備的需求將快速增加。

二是支撐5G時代下的物聯網應用,除了手機和電腦,5G終端還擴展到了汽車、家用電器、智能穿戴、工業設備等,終端設備的豐富也將直接拉動對導熱材料和器件的需求,利好導熱材料行業。

熱界面材料的產業現狀

自20世紀90年代以來,以美國為代表的發達國家大學和科研機構(如麻省理工學院、佐治亞理工學院等)、美國軍方(DAPA項目)和骨干企業(Intel,IBM等)都投入巨大力量持續進行熱界面材料的科學探索和技術研發。這帶來了美國和日本的企業,如Laird(萊爾德)、Chomerics(固美麗)、Bergquist(貝格斯,漢高收購)、Fujipoly(富士高分子工業株式會社)、SEKISUI(積水化學工業株式會社)、DowCorning(道康寧-陶氏)、ShinEtsu(信越化學工業株式會社)和Honeywell(霍尼韋爾)等占據了全球熱界面材料90%以上的高端市場。

我國高端熱界面材料基本依賴從日本、韓國、歐美等發達國家進口,國產化電子材料占比非常低,大大阻礙了我國的電子信息產業發展和限制終端企業的創新活力。2018年開始,中美貿易摩擦升級導致的“中興芯片制裁”事件和“華為制裁”事件,充分說明:發展國產化熱界面材料對于避免芯片核心技術和集成電路產業受制于人具有重要的現實意義。

面對激烈的競爭,我國在國家層面也充分重視。國家科技部從2008年部署、2009年開始啟動02重大專項(極大規模集成電路成套工藝與裝備),2014年啟動集成電路大基金,經過近十年的支持,我國集成電路產業取得了長足的發展,封測產業躋身全球前三。但作為物質基礎的高端電子封裝材料,仍然基本依賴進口。

熱界面材料在電子等行業應用廣泛,國家也出臺了相關扶持政策促進國內熱界面材料產業的發展。例如,2016年國家科技部啟動“戰略性先進電子材料”專項,布局了“高功率密度電子器件熱管理材料與應用”,其中研究方向之一為“用于高功率密度熱管理的高性能熱界面材料”。

在熱界面材料這一細分市場中,美國和歐洲公司在國際及國內中高端市場上處在壟斷地位。現代電子產業發展于國外,因此相關的基礎材料商出現的也比中國早。由于我國本土企業早期缺乏核心技術,主要高端導熱材料生產基材還是需要國外生產制作商提供,產品性能指標以及研發積累與歐美企業仍存在一定差距。

對比國外知名的熱界面材料生產廠商,如日本信越、美國道康寧、德國漢高、美國固美麗等,我國熱界面材料生產廠商的性能較差,無法滿足高端芯片的封裝要求。其主要問題是,我國熱界面材料生產的原材料(如有機硅、氧化鋁、鋁和氮化鋁)純度不夠,熱界面材料復合工藝水平有待提高。

-

元器件

+關注

關注

112文章

4692瀏覽量

91993 -

Tim

+關注

關注

0文章

81瀏覽量

17873 -

電子材料

+關注

關注

0文章

61瀏覽量

10672

原文標題:最具優勢的散熱方式——熱界面材料的分類、市場應用及產業現狀

文章出處:【微信號:gh_e972c3f5bf0d,微信公眾號:艾邦加工展】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

導熱界面材料對降低接觸熱阻的影響分析

中國鋰離子電池原材料市場調查分析報告2008-2009版

電路設計散熱材料的選擇

LED界面散熱材料的分類與散熱解決方案分享

芯片發熱為什么要應用導熱界面材料散熱?

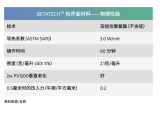

杜邦首次展示最新研發的BETATECH聚氨酯熱界面材料

IDTechEx在這份新報告中深入研究了熱界面材料的形式和組成

最具優勢的散熱方式——熱界面材料的分類、市場應用及產業現狀

最具優勢的散熱方式——熱界面材料的分類、市場應用及產業現狀

評論