摘要:

共晶芯片焊接平臺因具有高效、低熱阻、低成本等優勢,被廣泛用于表面貼裝半導體分立器件的芯片焊接。隨著移動消費電子產品的大量使用,越來越多的 IC 芯片被放置到小型表面封裝中。對于底部沒有金屬化的小型 IC 芯片,經比較證明共晶焊接工藝優于聚合物粘接劑粘接,將低噪聲放大器 IC 芯片以共晶焊接的方式組裝到 SC88 封裝中,并通過可靠性測試,成功實現量產。

1 引言

隨著移動消費電子市場的快速增長,手機、智能手表、手環等移動電子產品需要大量低成本、小型化封裝的 IC。主流 IC 用的芯片粘接材料是聚合物粘接劑,聚合物粘接劑粘接 IC 芯片在小型化方面普遍適用,但在成本、熱傳遞方面還有改善的空間。

芯片的材料主要是 Si、GaAs 等,芯片與基板或引線框架的連接主要有 2 類,即聚合物粘接和釬料焊接。聚合物粘接劑有導電和非導電的,在聚合物粘接劑中摻加銀粉 [1] ,稱為銀漿,即導電材料;非導電材料則沒有摻加銀粉。釬料焊接是通過高溫熔化釬料把 2 種金屬焊接在一起,普通釬料焊接是將釬料放置在芯片和引線框架中加熱熔化,共晶焊接是釬料焊接的另外一種形式,是預先制備金屬到 2 個被焊接物的接觸表面,如芯片底部和引線框架表面,再在高溫下將 2 個物體接觸面的金屬熔化,冷卻后達到焊接目的。文獻[2]中連接的陶瓷基片底層預先電鍍了 3 μm 的金,在真空共晶爐里實現了金錫共晶焊接。

為了進一步降低成本、提高熱傳遞能力,本文介紹了用于小型化 IC 產品的共晶焊接方法,從工藝、設備等方面解釋了低成本、低熱阻的原因,以實例闡述了實現過程和可靠性結果,證明小型 IC 芯片的共晶焊接在成本和熱傳遞方面要優于聚合物粘接劑粘接。

2 共晶焊接及現狀

芯片共晶焊接是瞬態液相焊接(TLPB)的一種稱謂,共晶焊接預先把芯片底部金屬化,芯片底部金屬和引線框架金屬都有自己獨特的晶格排列,芯片切割后,單顆芯片底部金屬和引線框架上的金屬在特定比例、溫度(共晶溫度)下熔化成液態,冷卻后芯片和引線框架被共熔合金連接在一起,達到焊接的目的。共晶焊接省略了每次焊接放置釬料的動作,其效率要高于普通釬料焊接。

共晶焊接涉及的設備形態較多,有真空共晶爐 [2] ,有實現 LED 芯片共晶焊接 [3] 的激光局部加熱爐,有對Au 基共晶材料(金錫、金鍺)進行焊接 [4] 的隧道爐。這些設備自動化程度不高,焊接時間為秒級,文獻[5]研究了 GaAs 芯片和 Mo70Cu30 合金片的共晶焊接,GaAs 芯片底部鍍金,Mo70Cu30 合金片上鍍了厚度為5 μm 的 Ni-Au-Sn,在 310 ℃通過摩擦芯片 25 s 左右完成共晶焊接。以上這些形式的共晶焊接在自動化、焊接時間方面制約了器件的大規模生產,且不能滿足高效率、低成本的市場需求。

3 銀漿和共晶工藝設備比較

本研究在 SC88(SOT363)封裝上進行共晶焊接和銀漿焊接的 IC 驗證,并比較工藝設備。銀漿平臺主流設備配置為芯片焊接機、烘箱、銅線鍵合機。3 個獨立設備完成芯片焊接和銅線鍵合工序,物料在設備之間的轉運需人工完成。理論上完成 1 片框架(大約 1000粒產品)的時間是 136 min(4 min+120 min+12 min)。共晶設備配置及工序流程為芯片焊接機→芯片焊接機→銅線鍵合機→銅線鍵合機,4 個步驟 1 套聯機設備一氣呵成,物料轉運由聯機設備自動完成,無需人工操作,理論上完成 1 片框架的時間是 10 min,2 種工藝平臺的效率高下立判。也有少數公司將共晶設備改造成銀漿設備,在芯片焊接機后加一個快速加熱平臺,同時連接銅線鍵合機,這樣理論上完成 1 片框架的時間是 17 min(4 min+1 min+12 min)。使用快速加熱設備需要定期清理軌道里固化的銀漿殘渣,否則銀漿殘渣會堵塞軌道,故這類設備維護效率低,會導致設備利用率低,產品成本上升。

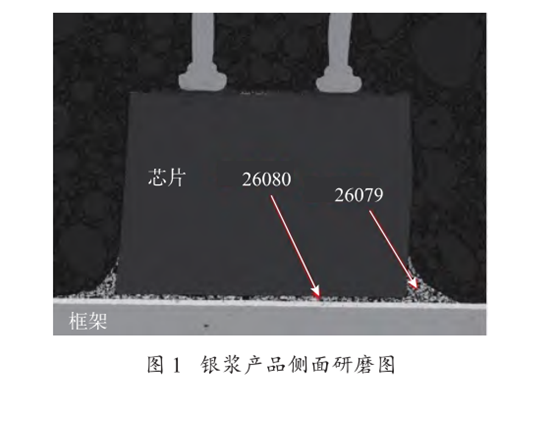

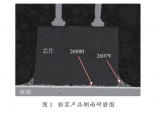

IC 芯片在銀漿工藝平臺上封裝,銀漿芯片焊接機完成點銀漿、芯片吸取并放置到銀漿上,需人工把芯片焊接機出料的產品送入烘箱完成銀漿固化,固化后的芯片再人工送入鍵合機進行焊線。完成焊線后的產品側面研磨如圖 1 所示,圖 1 中標記為 26079、26080的黑白摻雜物質是固化后的銀漿,用 EDX 測試其元素,主要是銀,26079 處顯示芯片側面有銀漿爬升的情況。

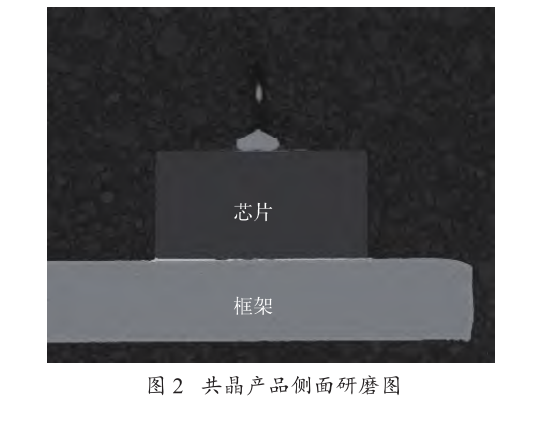

圖 2 是共晶焊接、銅線鍵合后產品側面研磨圖,可以看出芯片與框架結合面比銀漿焊接的產品側面干凈,芯片側面沒有類似銀漿爬升的情況。

銀漿焊接設備自動化程度低,需要在芯片焊接機、烘箱、銅線鍵合機之間人工轉運物料,設備速度慢,并額外有銀漿耗材的費用,導致總的生產運營成本較高。共晶焊接設備自動化程度高,物料從芯片焊接機到銅線鍵合機全自動轉運,設備沒有更換銀漿等動作,設備停頓時間短,運行效率高,總的生產運營成本低。本文驗證的芯片共晶焊接設備自動化程度高,每顆芯片從吸取到完成焊接只需 200 ms,其中共晶焊接時間在10 ms 左右,可實現產品封裝的低成本、高質量焊接。

4 共晶工藝實現小尺寸 IC 封裝

半導體芯片共晶焊接常用的金屬有金-銅、金-錫、銅-錫等。金-銅的優點是焊接后芯片粘接強度大,可靠性高,缺點是工藝復雜,芯片底部金屬和引線框架金屬化工藝窗口窄。金-錫和銅-錫的優點是芯片底部金屬和引線框架金屬化工藝窗口寬,缺點是焊接后芯片粘接強度要弱于金-銅。粘接強度的差別源于金-銅液相溫度要高于金-錫和銅-錫的液相溫度。

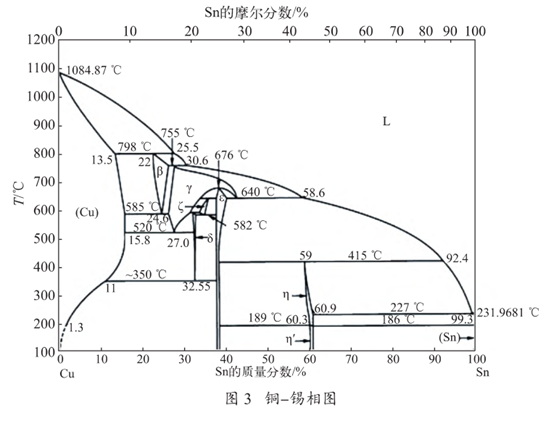

選用銅-錫金屬工藝在 SC88 框架上共晶焊接低噪聲放大器 IC 芯片,即芯片底部金屬主要是錫,引線框架表面做銅的金屬化。圖 3 是銅-錫相圖 [6-7] ,從圖 3可知錫的質量分數分別為 99.3%和 92.4%時,銅-錫合金液相溫度分別為 227 ℃和 415 ℃。

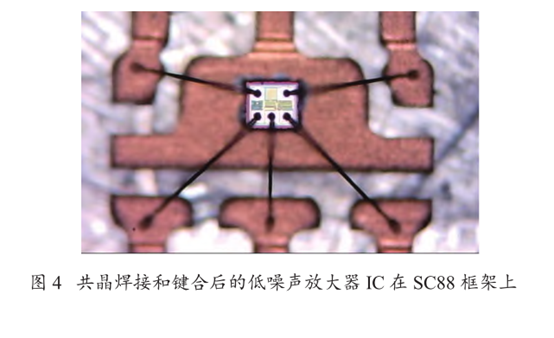

芯片底部金屬經過驗證確定是 Ti-Ni-Ag-Sn 合金,主要成分是錫。錫的熔點為 231.89 ℃,銅錫合金液態線溫度范圍為 2271085 ℃,理論上焊接設備溫度在2271085 ℃均可行,考慮到焊接時間、加熱軌道及引線框架結構,焊接設備溫度經試驗確定為 370 ℃,共晶焊接和銅線鍵合后的低噪聲放大器 IC 在 SC88 框架上的外觀如圖 4 所示。

參考美國 MIL-STD- 883 的 Method 2019.9 標準判斷芯片焊接質量是否合格,這款 IC 的最小推力根據標準是 100 g,實測最小推力是 416 g,即滿足要求。

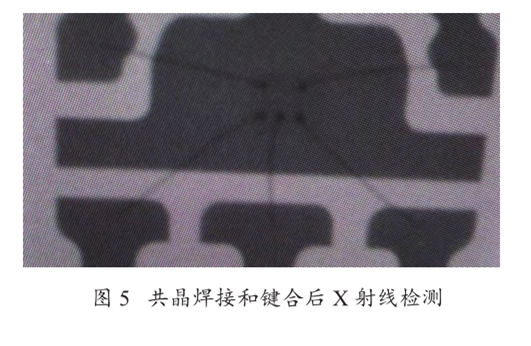

通過 X 射線檢測芯片焊接后的情況如圖 5 所示,未見芯片焊接空洞,滿足要求。

采用共晶工藝生產的 SC88 封裝低噪聲放大器 IC經高溫蒸煮、溫度循環、高溫存儲、高加速應力測試等可靠性測試后沒有失效,這說明共晶平臺用銅-錫合金生產小尺寸 IC 芯片在技術上可行。

5 共晶焊接的優劣勢

共晶平臺工藝設備效率的優勢是產品的封裝測試成本低于銀漿平臺。以 SC88 和 SOT23 等封裝為例,銀漿平臺產品除去芯片封裝測試外的成本是共晶平臺(考慮了芯片底部金屬化的額外費用)的1.5~1.6倍。

共晶焊接可以理解為芯片級的釬料焊接,但大規模生產效率要高于普通釬料焊接。普通釬料焊接設備的芯片焊接機把釬料如 Pb95Sn2Ag2.5 放置在芯片與引線框架之間,高溫熔化釬料達到連接芯片與引線框架的目的;共晶焊接把釬料(如金、錫)預先做到芯片底部和引線框架上,芯片焊接機省略了放置釬料的動作,故設備能以毫秒級的時間完成每個芯片與引線框架的焊接。另外普通釬料焊接對芯片尺寸是有要求的,太小的芯片無法使用釬料焊接,因為太小的芯片放置在未完全融化的釬料上會有傾斜、旋轉等問題。

共晶設備可以焊接小至 0.20 mm×0.20 mm 的芯片。共晶焊接與銀漿焊接相比在導熱性方面優勢明顯,以 84-1LMIT1 為例,普通導電銀漿的導熱系數是 3.6 W/ (m·K),而 Au80Sn20 共晶的導熱系數是57 W/(m·K)。

共晶焊接的缺點是需要在芯片和框架上制備共晶金屬材料 [8] ,技術門檻高。業界在金-銅規模化共晶焊接上做得好的廠家不多。另外共晶焊接需要匹配芯片、引線框架的熱膨脹系數,防止熱應力導致的芯片裂紋。

6 結論

在 IC 芯片底部進行金屬化并在共晶平臺上生產是提高效率、降低成本的方法之一,通過 SC88 封裝在共晶平臺完成低噪聲放大器 IC 的新品開發,確認背面金屬為 TiNiAgSn 的 IC 可以滿足大規模生產及可靠性質量要求,為分立器件生產設備平臺切換成 IC 生產平臺提供了一種參考方案。

來源:半導體封裝工程師之家

審核編輯:湯梓紅

-

芯片

+關注

關注

454文章

50460瀏覽量

421971 -

半導體

+關注

關注

334文章

27063瀏覽量

216491 -

封裝

+關注

關注

126文章

7794瀏覽量

142741 -

焊接

+關注

關注

38文章

3069瀏覽量

59609

原文標題:【光電集成】共晶平臺開發IC新產品的探討

文章出處:【微信號:今日光電,微信公眾號:今日光電】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

ECEC推出超小型化寬溫貼片封裝石英晶振

電路中晶振注重超小型化空間的選擇方案

請問晶振對小型汽車起了什么作用?

電源的小型化輕量化設計方案

使分立結構集成為IC實現高精度、高效率、小型化

SJ MOSFET的效率改善和小型化

小型化醫療電子設備

小型化晶振對電路設計的影響

愛普生32.768kHz晶振FC-135:小型化為高端產品帶來的卓越優勢

用于小型化IC產品的共晶焊接方法

用于小型化IC產品的共晶焊接方法

評論