車用SiC碳化硅的五大難點和應(yīng)對方案

近年來,包括SiC在內(nèi)的第三代半導(dǎo)體器件在汽車上的應(yīng)用比例與日俱增。但在專業(yè)人士看來,這并不會是一個簡單的事情。

一 以車用引線框架來看,盡管Si、碳化硅/氮化鎵引線框架都是用銅材,制程相同,也要制作模具,但傳統(tǒng)TO247封裝方式芯片跟引線框架之間會有錫膏貼合,這樣的封裝方式會有VOID問題,會產(chǎn)生空洞問題,如果用在大電流大電壓就不穩(wěn)定可靠了,成為SiC芯片采用TO247封裝方式的困難點,隨著新應(yīng)用及新能源的開發(fā),半導(dǎo)體零組件需有耐高電壓及高電流之特性,為了避免VOID問題,必須要用無壓燒結(jié)銀AS9330連接,引線框架也必須鍍銀,而連結(jié)時工差只有20um,精密度要求很高,連帶技術(shù)門檻很高。

二 新型SiC芯片可用IPM、TPAK方式封裝,以應(yīng)用于電動車逆變器SiC框架技術(shù)為例,框架Copper Clip和SiC芯片連接采用半燒結(jié)銀AS9330連接技術(shù),可實現(xiàn)高可靠、高導(dǎo)電的連接的需求,很多Tier1的控制器公司和Tier 2功率模組制造商,在汽車模組中均或多或少的采用該燒結(jié)銀技術(shù),目前燒結(jié)銀技術(shù)主要用于對可靠性和散熱高要求的市場。

在引線框架制作上除了要提供高可靠度的鍍銀品質(zhì)以符合燒結(jié)銀的搭接技術(shù)以外,由于燒結(jié)銀的膜厚為50um-100um,可以調(diào)整補正搭接面共平面度不佳造成的搭接問題,燒結(jié)銀的搭接技術(shù)對于搭加處的共平面度要求公差也可以達(dá)到50UM左右。引線框架必須鍍銀是局部鍍銀,相較于全鍍,部分鍍銀技術(shù)很難,必須做模具,且放置芯片處用局部鍍銀,一個引線框架搭兩個芯片,芯片必須采取局部鍍銀,其他引線框架必須用鎳鈀金,材料差異對引線框架制作是很大的技術(shù)挑戰(zhàn)。

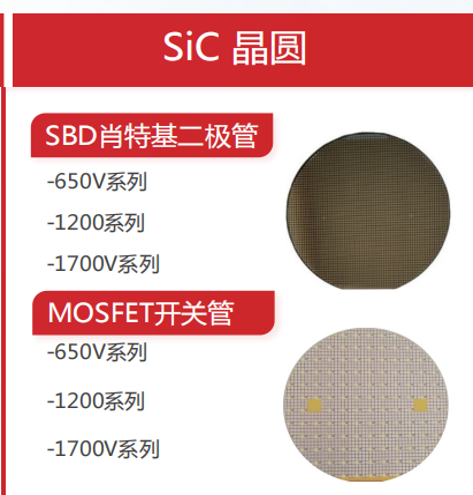

三 由于SiC晶圓長晶速度很慢、缺陷率高,晶圓無法滿足市場需求,取得SiC晶圓是現(xiàn)在進(jìn)入汽車功率元件市場的入門票,目前SiC的長晶多采用物理氣相法(PVT),速度慢而且良率低,主要原因是SiC存在200多種晶體結(jié)構(gòu)類型,其中六方型結(jié)構(gòu)的4H型(4H-SiC)等少數(shù)幾種晶體結(jié)構(gòu)的單晶型SiC才是所需的半導(dǎo)體材料,需要精確控制硅碳比、生長溫度梯度、晶體生長速率,以及氣流氣壓等參數(shù),否則易產(chǎn)生多晶型夾雜,導(dǎo)致產(chǎn)出晶體不合格。

四 Full SiC Module目前應(yīng)用于部份高端車型,其余電動車大多數(shù)采取混合型SiC模組,常見的就是以SiC二極管搭配IGBT,且碳化硅功率模組大多以SiC SBD/MOSFET搭配Si IGBT/FRD/Diode進(jìn)行組合。

SiC的SBD封裝與傳統(tǒng)SiC大不同:由于SiC wafer硬度很強,伴隨而來的就是脆,來料Wafer要進(jìn)行Chip切割時,需要之切割設(shè)備與工具就與一般之Si材料不同,大多采用激光切割機;且一般高電壓/高電流大多采用陶瓷基板,但因SiC屬硬脆材料,在封裝過程中較容易因應(yīng)力產(chǎn)生翹曲,有些銅基板或陶瓷基板,甚至必需先進(jìn)行彎曲作業(yè)、以達(dá)到密合的效果;引線框架在銅的純度上跟面積,也要隨著電壓/電流進(jìn)行改變,同時得選擇高溫封裝材料的低電感等材料。

五 由于SiC本身耐高溫,因此適合在高電壓產(chǎn)生高溫下使用,但也因為SiC產(chǎn)生高溫,所以在散熱基板上的選擇也會相對要求較高,推薦選用價格較高的AMB基板。

-

半導(dǎo)體

+關(guān)注

關(guān)注

334文章

27063瀏覽量

216490 -

新能源車

+關(guān)注

關(guān)注

3文章

607瀏覽量

23787 -

碳化硅

+關(guān)注

關(guān)注

25文章

2702瀏覽量

48893

發(fā)布評論請先 登錄

相關(guān)推薦

碳化硅SiC在光電器件中的使用

碳化硅SiC在電動車中的應(yīng)用

碳化硅SiC在高溫環(huán)境下的表現(xiàn)

碳化硅SiC制造工藝詳解 碳化硅SiC與傳統(tǒng)半導(dǎo)體對比

碳化硅SiC在電子器件中的應(yīng)用

碳化硅SiC材料應(yīng)用 碳化硅SiC的優(yōu)勢與性能

碳化硅功率器件的工作原理和應(yīng)用

碳化硅(SiC)功率器件的開關(guān)性能比較

碳化硅壓敏電阻 - 氧化鋅 MOV

碳化硅特色工藝模塊簡介

車用SiC碳化硅的五大難點和應(yīng)對方案

車用SiC碳化硅的五大難點和應(yīng)對方案

評論