高端電子產品的生產過程中,激光加工在產品的體積優化以及品質提升方面起到了重大的作用,使產品更輕巧纖薄,穩固性更好。

目前,激光精密焊接主要應用于電子產品的殼體、屏蔽罩、USB接頭、導電貼片等,具有熱變形小、作用區域和位置精確可控、焊接品質高、能實現異種材料焊接、易于實現自動化等優勢。但焊接不同材料時,需要采用的不同的焊接方式。

壹晨激光焊接工程師根據多次的實驗結果,總結出了在消費電子的生產制造過程中,高反材料、金屬薄板、異種材料等不同材料應使用何種方式進行激光精密點焊,方能得出最好的焊接效果。

1、高反材料的激光精密點焊方式

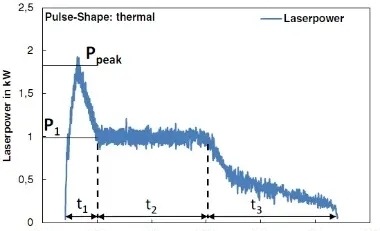

焊接鋁、銅等高反材料時,不同的焊接波形對焊接質量影響很大。利用帶有前置尖峰的激光波形,可突破高反射率屏障,瞬間的高峰值功率可以迅速改變金屬表面狀態,使其溫度上升至熔點,從而降低金屬表面的反射率,提高能量的利用率。另外,由于銅鋁等材料導熱速度快,故利用緩降波形,可以優化焊點外觀。

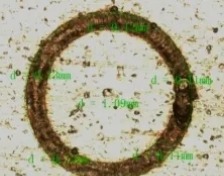

另一方面,金、銀、銅、鋼等材料對激光吸收率隨波長增大而減小,對于銅而言,當激光波長為532nm時,銅的吸收率接近40%。此外,通過分別采用紅外激光器和綠光激光器對紫銅進行脈沖點焊,可以發現紅外激光器焊后焊點大小不一致(圖1),而綠光激光器焊點大小更均勻,深度一致,表面光滑(圖2)。因此采用綠光激光器焊接效果更穩定,所需峰值功率會比紅外激光器低一半以上。

▲尖峰波形

▲1064nm波長的焊接效果(圖1)

▲532nm波長的焊接效果(圖2)

2、金屬薄板材料的激光精密點焊方式

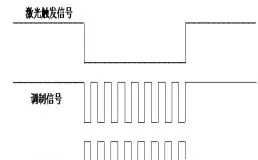

傳統脈沖激光器在焊接金屬薄板材料時,材料易被擊穿且焊點較大;而高反材料因其自身的不穩定性以及在固態時對激光的吸收率低,焊接時常出現爆點、虛焊等現象。為了解決薄板及高反金屬焊接難點,通過對光纖激光器QCW/CW模式分別進行模擬量和數字調制,觸發一次可以實現N個脈沖輸出,以較小的功率實現單點多脈沖焊接。

▲調制方式

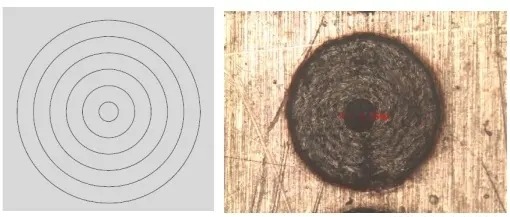

▲高頻脈沖點焊表面成型

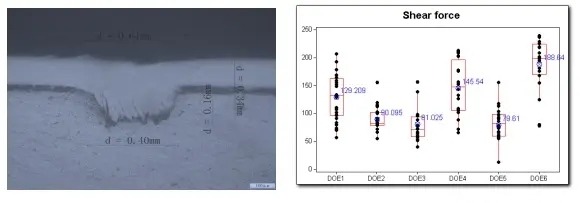

▲焊縫截面

3、異種材料的激光精密點焊方式

激光焊接薄板異種材料時,極易出現虛焊、裂紋、連接強度低等問題,這是由于兩者的物理性能差異大,互溶度低,且極易生成脆性化合物,這些化合物使焊接頭的力學性能大大降低。選用高光束質量的納秒級激光通過高速掃描方式,精準的控制熱輸入抑制金屬間化合物的形成,實現異種金屬薄板搭接,改善焊縫成形及力學性能。

壹晨激光的準連續光纖激光器、MOPA 脈寬可調脈沖光纖激光器因具有高光束質量、高峰值功率、可調可控制等優點,成為激光精密點焊的理想光源。

審核編輯 黃宇

-

激光

+關注

關注

19文章

3131瀏覽量

64375 -

焊接

+關注

關注

38文章

3069瀏覽量

59609

發布評論請先 登錄

相關推薦

在激光精密焊接中,如何實現不同材料的最佳焊接效果

在激光精密焊接中,如何實現不同材料的最佳焊接效果

評論