塑性變形對材料組織與性能的影響

晶體發生塑性變形后,不僅其外形發生了變化,其內部組織以及各種性能也都發生了變化。

01

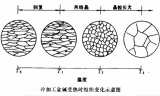

顯微組織的變化

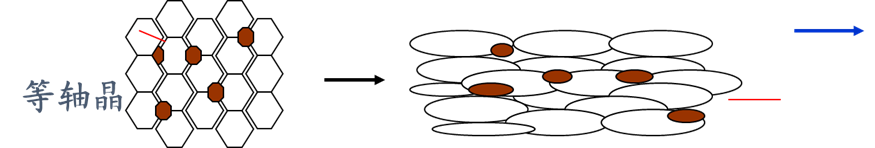

經塑性變形后,金屬材料的顯微組織發生了明顯的改變,各晶粒中除了出現 大量的滑移帶、孿晶帶以外,其晶粒形狀也會發生變化,隨著變形量的逐步增加,原來的等軸晶粒逐漸沿變形方向被拉長,當變形量很大時,晶粒已變成纖維狀。

變形量很大時,晶粒拉長,出現纖維組織

02

亞結構的變化

? 金屬晶體在塑性變形的同時,位錯密度迅速提高 。

? 經塑性變形后,多數金屬晶體中的位錯分布不均勻,當形變量較小時,形成位錯纏結結構。

? 當變形量繼續增加時,大量位錯發生聚集,使晶粒分化成許多位向略有不同的小晶塊 , 產生亞晶粒,即形成胞狀亞結構。

? 冷變形過程中形成亞結構是許多金屬(例如銅、鐵、鉬、鎢、鉭、鈮等)普遍存在的現象。

? 一般認為亞結構對金屬的加工硬化起重要作用,由于各晶塊的方位不同,其邊界又為大量位錯纏結,對晶內的進一步滑移起阻礙作用。因此,亞結構可提高金屬和合金的強度。

? 利用亞晶來強化金屬材料是措施之一。

研究表明,胞狀亞結構的形成與否與材料的層錯能有關,一般來說,高層錯能晶體易形成胞狀亞結構。而低層錯能晶體形成這種結構的傾向較小。

這是由于對 層錯能高的金屬而言,在變形過程中,位錯不易分解,在遇到阻礙時,可以通過交滑移繼續運動,直到與其它位錯相遇纏結,從而形成位錯聚集區域(胞壁)和少位錯區域(胞內)。

層錯能低的金屬由于其位錯易分解,形成擴展位錯,不易交滑移,其運動性差,因而通常只形成分布較均勻的復雜網絡結構。

03

性能的變化

? ( 1 )加工硬化(形變強化)

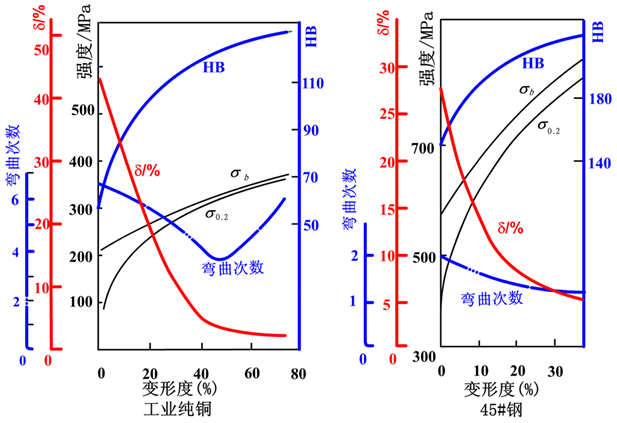

? 金屬發生塑性變形 , 隨變形度增大 , 金屬的強度和硬度顯著升高 , 塑性和韌性明顯下降。這種現象稱為加工硬化。

冷軋對銅及鋼性能的影響

強度指標增加、塑性指標下降 。

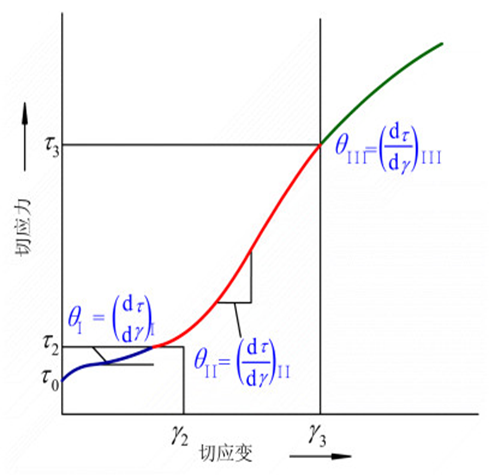

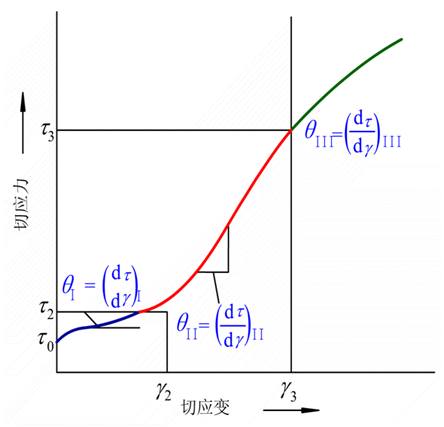

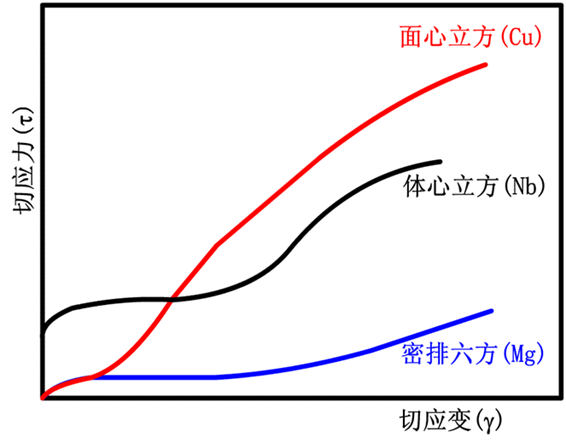

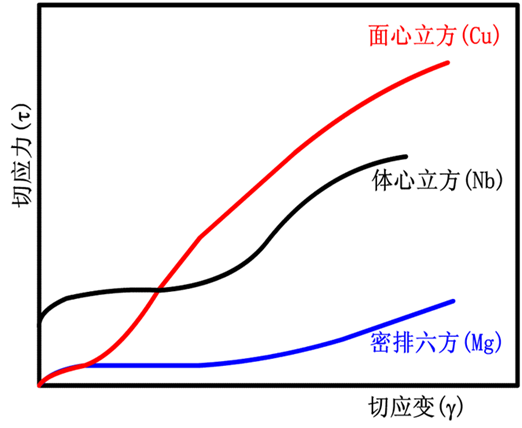

金屬的加工硬化特性可以從其應力-應變曲線上反映出來。圖是單晶體的應力-應變曲線,單晶體的塑性變形可劃分為三個階段描述:

第 I 階段,當切應力達到晶體的臨界分切應力值時,滑移首先從一個滑移系中開始,由于位錯運動所受的阻礙很小,因此該階段稱為易滑移階段。此階段加工硬化率低。

? 第 II 階段,滑移在幾組相交的滑移面中發生,由于運動位錯之間的交互作用,形成不利于滑移的結構狀態,在相交滑移面上形成割階扭折、固定為錯,位錯運動變得非常困難,故該階段稱為線性硬化階段。加工硬 化現象顯著。

? 第 III 階段,在應力進一步增高的條件下,已產生的滑移障礙將逐漸被克服,并通過交滑移的方式繼續進行變形。由于該段曲線呈拋物線變化,故稱為拋物線型硬化階段。

? 而各種晶體由于其結構類型、取向、雜質含量以及試驗溫度等因素的影響,實際曲線有所改變 。

? 具有低層錯能的銅顯示了典型的應力-應變曲線持征;而具有高層錯能的鋁,則由于其位錯不易擴展,容易交滑移,故應力-應變曲線的第 III 階段開始較早,第 II 階段極短 。

? 晶體中的雜質可使應力 — 應變曲線的硬化系數有所增大,曲線第 I 階段將隨雜質含量的增加而縮短,甚至消失。

在體心立方純金屬鈮中,微量的間隙原子 (C 、 N 、 0 等 ) ,由于會發生與位錯的交互作用而產生屈服現象,從而使曲線第一階段幾乎消失。

密排六方純金屬鎂由于只沿一組相平行的滑移面作單系滑移,位錯的交截作用很弱,故第 1 階段曲線很長,以至幾乎第 II 階段還沒充分發展時試樣就已經斷裂了。

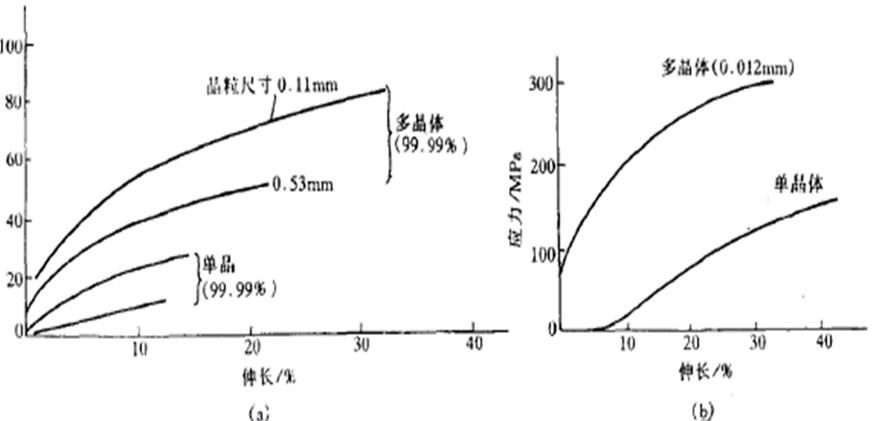

多晶體的塑性變形由于晶界的阻礙作用和晶粒之間的協調配合作用,各晶粒不可能以單一滑移系動作,而必然有多組滑移系同時作用,因此多晶體的應力 —— 應變曲線不會出現單晶體曲線的第 1 階段,而且其硬化曲線更陡。

? 塑性變形過程中位錯密度的不斷增加極其所產生的釘扎作用是導致加工硬化的決定性因素。

? 加工硬化現象作為變形金屬的一種強化方式,有其實際應用意義,如許多不能通過熱處理強化的金屬材料,可以利用冷變形加工同時實現成形與強化的目的。

例如對于工業上廣泛應用的銅導線,由于要求導電性好,不允許加合金元素,加工硬化是提高強度的唯一方法。

審核編輯:黃飛

-

晶體

+關注

關注

2文章

1339瀏覽量

35371

原文標題:晶體知識——塑性變形

文章出處:【微信號:中材新材料研究院,微信公眾號:中材新材料研究院】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

金屬材料的工藝性能和切削加工性能

摩擦焊接銅鋁過渡排,銅鋁過渡板

嵌入式杯突試驗機測控系統的工作原理是什么?

壓痕誘發GaAs單晶的塑性變形

金屬的塑性變形與再結晶(驗證性)

臺達多功能旋壓機的控制模式與特點介紹

Berkovich壓頭劃痕試驗中晶體半導體材料的去除機理及表面質量的介紹

金屬學基礎知識

Au納米晶體在剪切加載下通過孿晶界滑移主導的塑性變形機制

壓接高度對端子性能的影響

高熵合金溫度相關變形行為的本構建模和性能調控

晶體知識:塑性變形對材料組織與性能的影響

晶體知識:塑性變形對材料組織與性能的影響

評論