近年來,隨著5G、新能源等高頻、大功率射頻及電力電子需求的快速增長,硅基半導體器件的物理極限瓶頸逐漸凸顯,如何在提升功率的同時限制體積、發熱和成本的快速膨脹成為了半導體產業內重點關注的問題,以碳化硅為首的第三代半導體材料在這一趨勢下逐漸從科研走向產業化,并成為替代部分硅基功率器件的明確趨勢。然而,目前行業仍存在一些挑戰和改進的空間。未來需要對產業鏈各環節進行優化和改進。

下面,我們將從半導體材料的發展過程入手,介紹碳化硅作為第三代半導體材料的優勢,同時對半導體器件進行分類。此外,我們將對碳化硅產業鏈各環節進行深入梳理,分析國內外的發展狀況,并展望未來的發展趨勢。通過這些信息,希望能夠為大家了解碳化硅行業提供幫助。

01

優可測行業檢測案例

優可測作為專注于高精度測量儀器及傳感器品牌,一直以來都密切關注著碳化硅行業的發展動態,深知碳化硅在能源、電子、光伏等領域的重要性,致力于為中國科研事業添磚加瓦,推動碳化硅行業的發展。

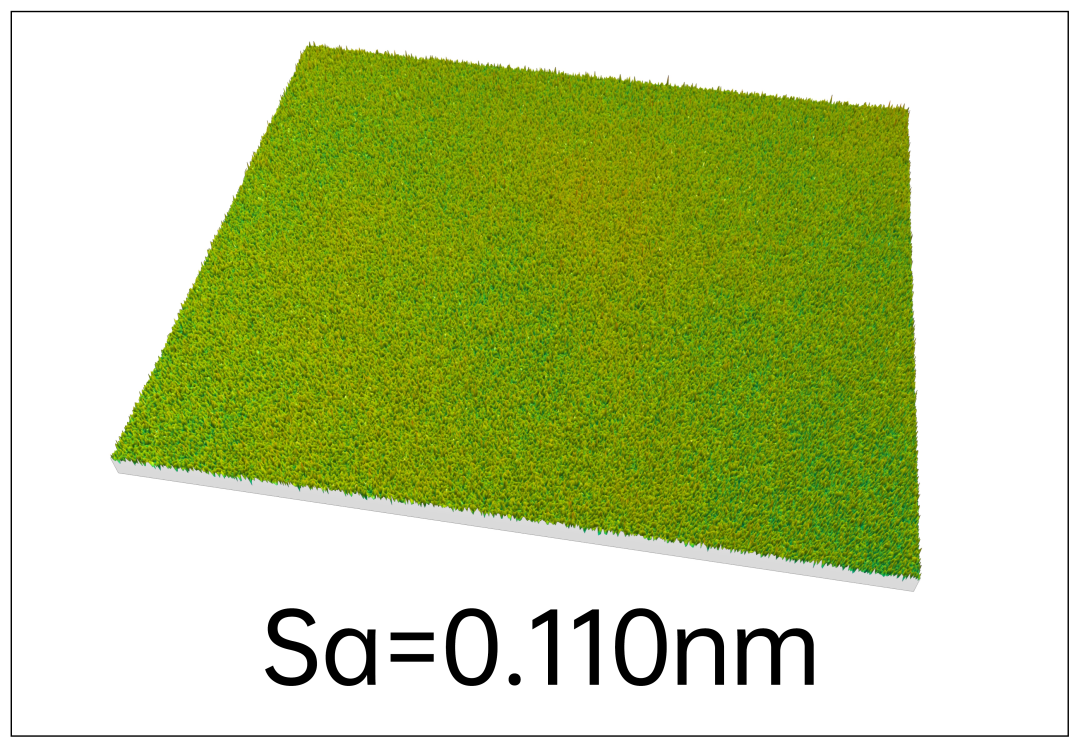

下面是優可測在SiC行業中的部分檢測案例:

白光干涉儀AM系列:

SiC表面粗糙度測量薄膜厚度測量儀AF系列:

02

概述

1、半導體材料發展過程

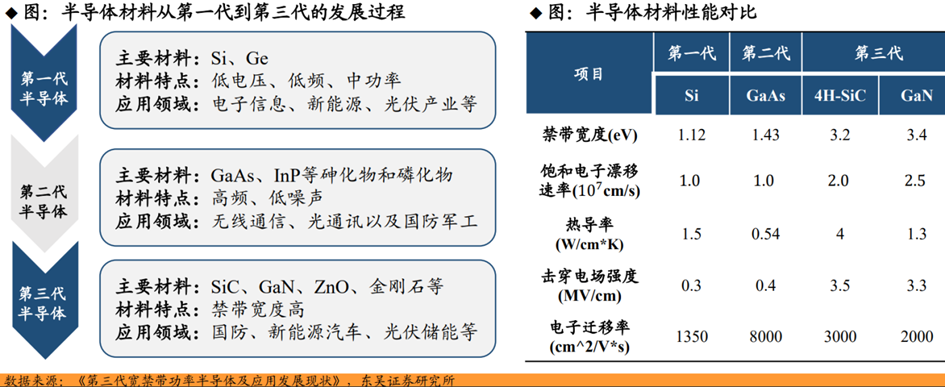

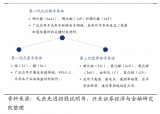

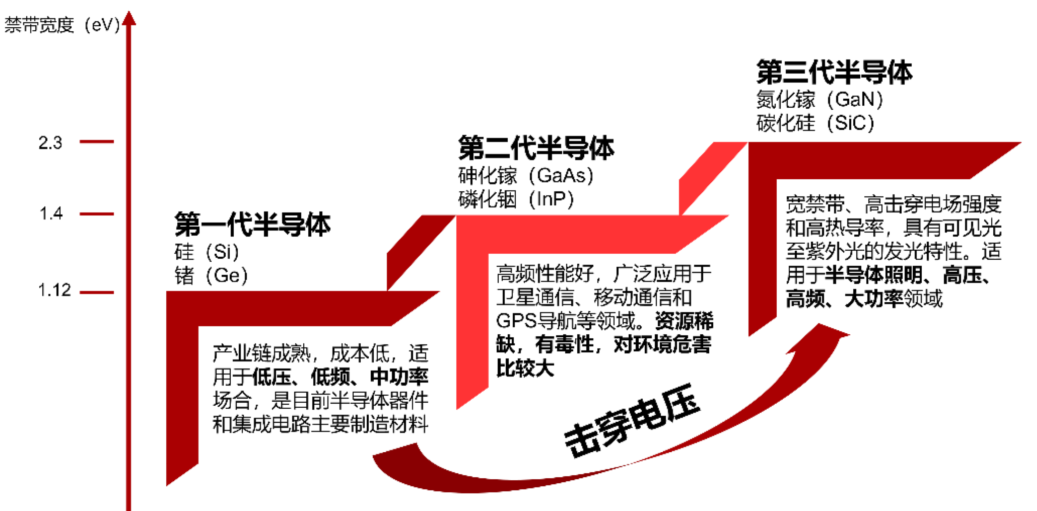

根據研究和規模化應用的時間先后順序,業內將半導體材料劃分為三代。

第一代半導體(間接帶隙&窄帶隙):1950年起,以硅(Si)為代表的半導體材料取代了笨重的電子管,推動了以集成電路為核心的微電子產業迅速發展。硅材料屬于間接帶隙(電子躍遷至導帶時需要改變動量,光利用率低)且帶隙窄(不耐壓),適用于低壓、低頻、中功率集成電路,在光電子領域和高頻高功率器件方面受限。

第二代半導體(直接帶隙&窄帶隙):1990年起,以砷化鎵(GaAs)、磷化銦(InP)為代表的半導體材料嶄露頭角,屬于直接帶隙且具有相對寬的帶隙,載流子速度更快、噪音更低。其適用于制作高速、高頻、大功率以及發光電子器件,但受限于材料本身,難以滿足更高功率、更高電壓、更高頻率的器件需求。

第三代半導體(直接帶隙&寬帶隙):近年來,以氮化鎵(GaN)、碳化硅(SiC)為代表的半導體材料備受關注。碳化硅作為第三代寬禁帶半導體材料的代表,在禁帶寬度、擊穿電場、熱導率、電子飽和速率、抗輻射能力等關鍵參數方面具有顯著優勢,滿足了現代工業對高功率、高電壓、高頻率的需求,主要被用于制作高速、高頻、大功率及發光電子元器件。

2、SiC作為第三代半導體材料優勢明顯

SiC作為第三代半導體材料具備諸多顯著優勢:

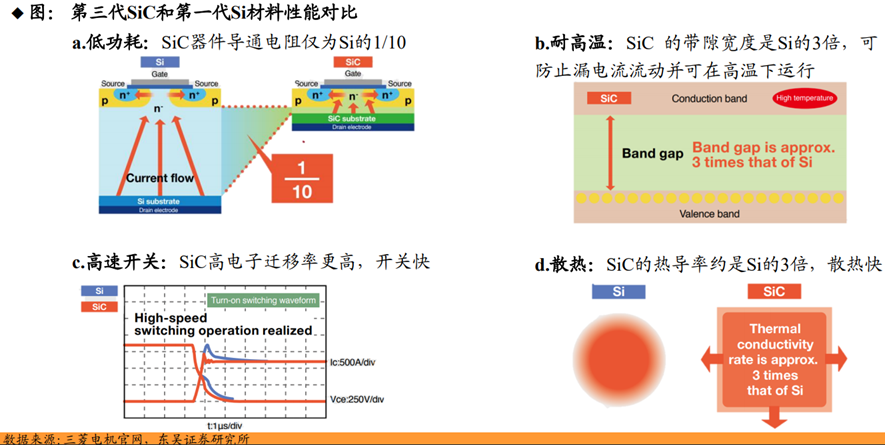

(1)耐高壓:SiC材料相比于Si材料具有10多倍的擊穿場強,因此可以通過更低的電阻率和更薄的漂移層實現更高的擊穿電壓,相同的耐壓值下,SiC功率模塊導通電阻/尺寸僅為Si的1/10,功率損耗大幅減少。

(2)耐高頻:SiC材料不存在電流拖尾現象,能夠提高元件的開關速度,是硅(Si)開關速度的3-10倍,從而適用于更高頻率和更快的開關速度。

(3)耐高溫:SiC材料具有禁帶寬度大(約Si的3倍)、熱導率高(約Si的3.3倍),熔點高(2830℃,約Si-1410℃的兩倍)的特點,因此SiC器件在減少電流泄露的同時大幅提高工作溫度。

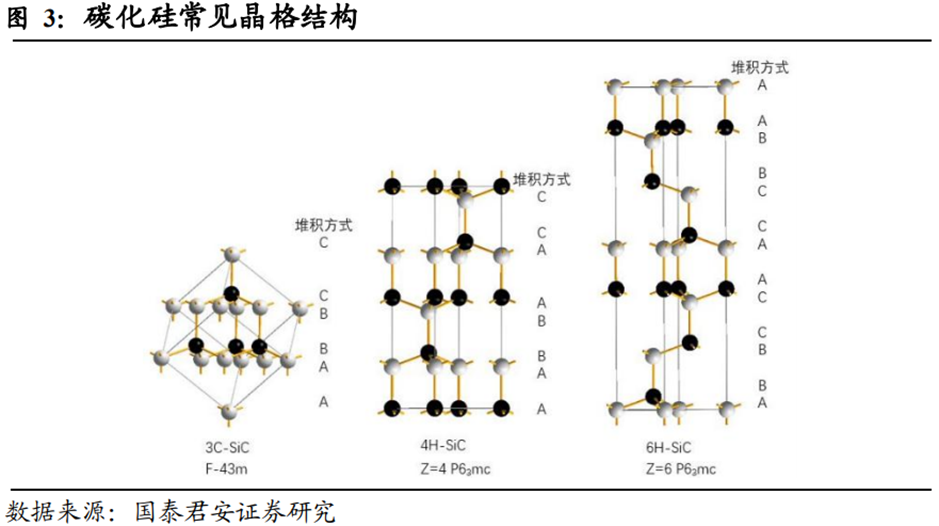

SiC不同晶體結構性能各異,4H-SiC綜合性能最佳。SiC由于C原子和Si原子結合方式多樣,有200多種同質異型晶體結構,其中6H-SiC結構穩定,發光性能好,適合光電子器件;3C-SiC飽和電子漂移速度高,適合高頻大功率器件;4H-SiC電子遷移率高、導通電阻低、電流密度高,適合電力電子器件。4H-SiC是目前綜合性能最好、商品化程度最高、技術最成熟的第三代半導體材料,是制造高壓、高溫、抗輻照功率半導體器件的理想材料。

3、碳化硅器件定義及分類

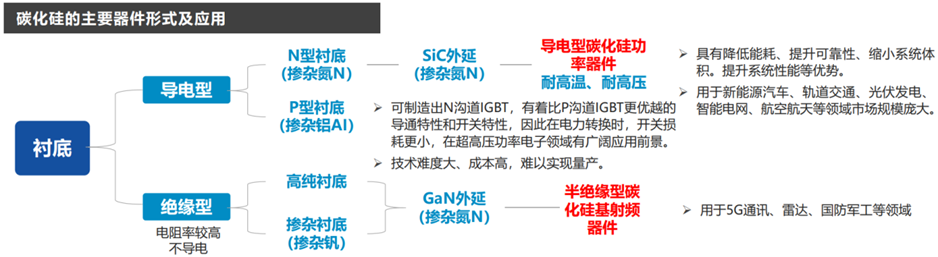

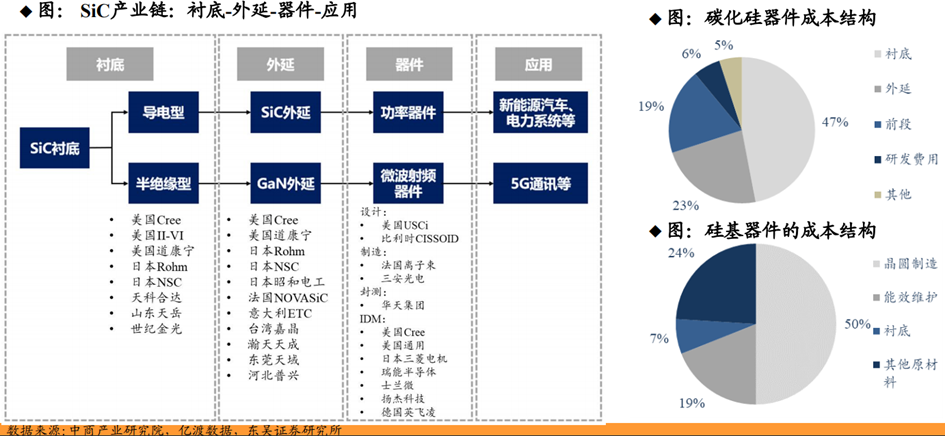

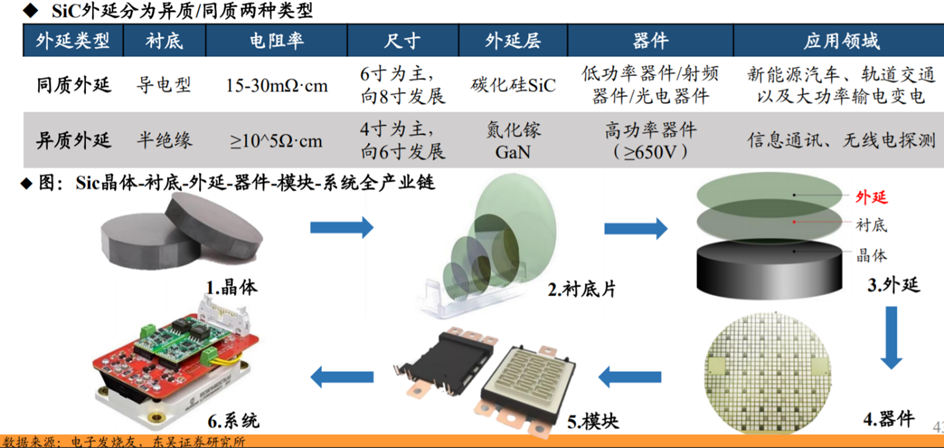

生產碳化硅器件主要包括襯底、外延、器件制造(設計、制造、封測)三大環節。按照電阻性能的不同分為導電型碳化硅功率器件和半絕緣型碳化硅基射頻器件:

(1)導電型碳化硅功率器件

功率器件又被稱為電力電子器件,是構成電力電子變換裝置的核心器件。電力電子器件是對電能進行變換和控制,所變換的“電力”功率可大到數百MW甚至GW,也可以小到數W甚至1W以下。電力電子裝置正是實現電能高質量高效轉換、多能源協調優化、弱電與強電之間控制運行、交流與直流之間能量互換、自動化高效控制等的重要手段,也是實現節能環保、提高電能利用效率的重要保障。

導電型碳化硅功率器件主要是通過在導電型襯底上生長碳化硅外延層,得到碳化硅外延片后進一步加工制成,品種包括造肖特基二極管(SBD)、MOSFET(金屬氧化物半導體場效應晶體管)、IGBT(絕緣柵雙極性晶體管)等,主要用于電動汽車、光伏發電、軌道交通、數據中心、充電等基礎建設。目前碳化硅二極管、MOSFET已經開始商業化應用。

(2)半絕緣型碳化硅基射頻器件

射頻器件在無線通訊中扮演信號轉換的角色,是無線通信設備的基礎性零部件,主要包括功率放大器、濾波器、開關、低噪聲放大器、雙工器等。

半絕緣型碳化硅基射頻器件是通過在半絕緣型碳化硅襯底上生長氮化鎵外延層,制得碳化硅基氮化鎵外延片后進一步制成,包括HEMT(高電子遷移率晶體管)等氮化鎵射頻器件,主要用于5G通信、車載通信、國防應用、數據傳輸、航空航天。碳化硅、氮化鎵材料的飽和電子漂移速率分別是硅的2.0、2.5倍,因此碳化硅、氮化鎵器件的工作頻率大于傳統的硅器件。然而,氮化鎵材料存在耐熱性能較差的缺點,而碳化硅的耐熱性和導熱性都較好,可以彌補氮化鎵器件耐熱性較差的缺點,因此業界采取半絕緣型碳化硅做襯底,在襯底上生長氮化鎵外延層后制造射頻器件。

03

行業現狀及市場空間

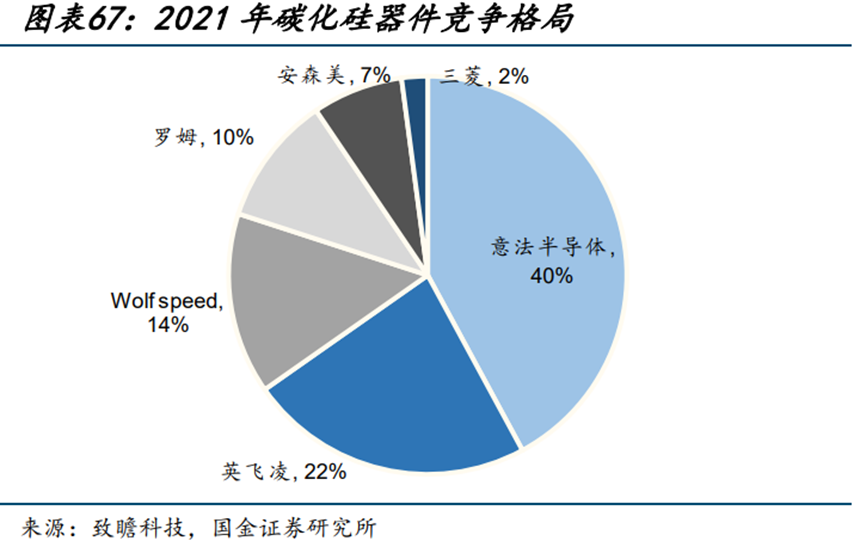

1、全球碳化硅器件市場格局由海外巨頭主導

海外企業由于占據先發優勢,在技術進展與產能規模上具備一定壟斷地位。根據數據,市場份額由海外巨頭意法半導體、Wolfspeed、羅姆、英飛凌、三菱電機、安森美等廠商壟斷,其中最大的碳化硅器件商為意法半導體,是特斯拉車載碳化硅器件的主要供應商,市占率達到40%,其次是英飛凌,市占率22%。全球TOP6占據95%以上的市場份額。

2、海外技術禁運

在寬禁帶半導體領域,下游應用企業已在調整供應鏈,支持國內企業。數家國內寬禁帶半導體企業的上中游產品陸續獲得了下游用戶驗證機會,進入了多個關鍵廠商供應鏈,逐步開始了以銷促產的良性發展。

3、下游需求不斷擴大,百億市場空間可期

未來隨著碳化硅器件在新能源汽車、能源、工業、通訊等領域滲透率提升,碳化硅器件市場規模有望持續擴大,其中新能源車和光伏為重要領域。

(1)新能源汽車:SiC器件主要應用在PCU(動力控制單元,如車載DC/DC)和OBC(充電單元),相比于Si器件,SiC器件可減輕PCU設備的重量和體積,降低開關損耗,提高器件的工作溫度和系統效率;OBC充電時,SiC器件可以提高單元功率等級,簡化電路結構,提高功率密度,提高充電速度。

(2)光伏發電領域:SiC材料具有更低的導通電阻、柵極電荷和反向恢復電荷特性,使用SiC-Mosfet或SiC-Mosfet與SiC-SBD結合的光伏逆變器,可將轉換效率從96%提升至99%+,能量損耗降低50%+,設備循環壽命提升50倍。

新能源汽車是未來第一大應用市場。2027年全球導電型SiC功率器件市場規模有望達63億美元,2021-2027年CAGR達34%;2027年新能源汽車導電型SiC功率器件市場規模有望達50億美元,占比高達79%。

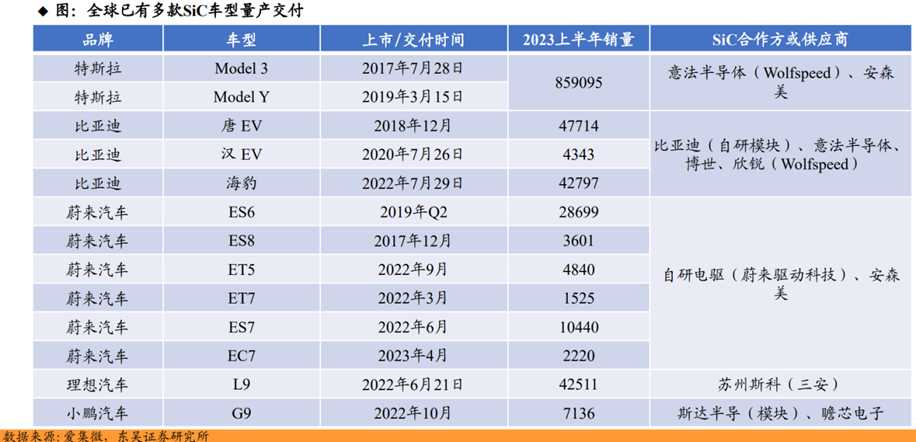

全球已有多家車企的多款車型使用SiC。2018年特斯拉率先在Model3上搭載SiC,從此拉開了碳化硅大規模上車序幕,蔚來、比亞迪、吉利、現代汽車等車企紛紛跟進,特斯拉憑借先發優勢以及Model3、ModelY等主力車型熱銷,一直是SiC裝車的主力擔當。隨著比亞迪漢EV、蔚來ES6、理想L9等熱門車型的陸續上市,SiC裝車量得到進一步擴大。據Clean Technica,2023年1-5月SiC車型超100萬輛。

從行業趨勢看,SiC上車是大勢所趨。特斯拉曾在2023年3月初的投資者大會上表示,將減少75%的SiC用量,一度引發SiC未來發展前景不明的猜測,但近期全球汽車市場卻用實際行動表達了對SiC的支持,如全球第四大汽車集團Stellantis宣布,已與多家供應商簽訂包括SiC在內的半導體合作協議,總價值超80億元;博格華納向安森美SiC產品下定金額超72億元;瑞薩電子也與Wolfspeed簽署了一份為期10年的碳化硅晶圓供應協議等。

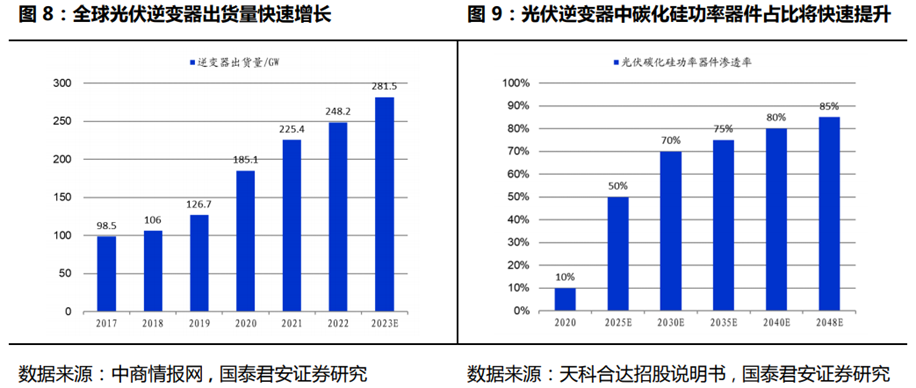

光伏第三代半導體功率器件市場前景廣闊。光伏電站直流端電壓等級逐漸從1000V提升至1500V,未來有望再提升至2000V。大電壓環境下碳化硅功率器件的性能優勢凸顯。伴隨光伏逆變器出貨量的快速增長以及碳化硅功率器件滲透率的提升,光伏碳化硅功率器件市場將迅速成長。根據CASA數據,2021年中國光伏領域第三代功率半導體的滲透率超過13%,市場規模約4.78億元,同比增長56%,預計2026年光伏用第三代半導體市場空間將接近20億元,五年CAGR超過30%。

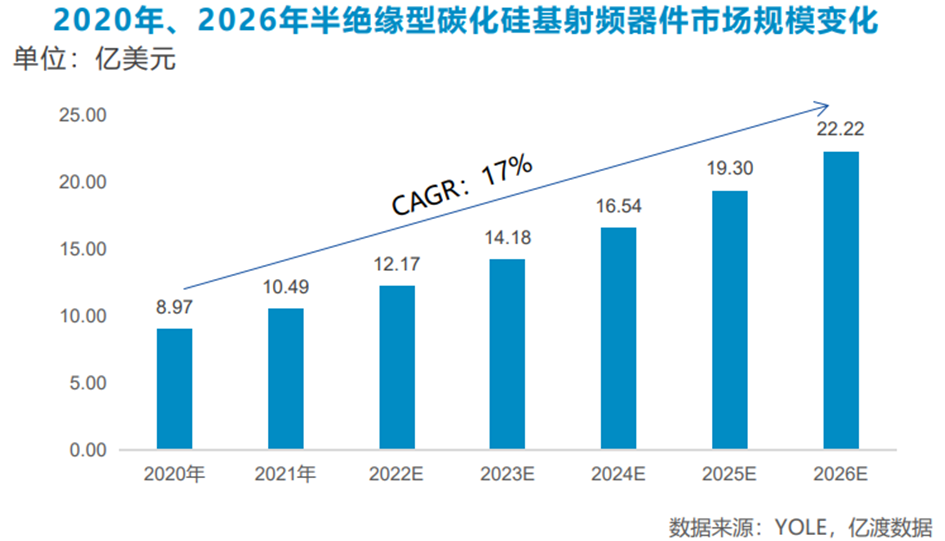

隨著5G建設的加速,半絕緣型碳化硅器件市場有望持續增長。半絕緣型碳化硅器件主要用于5G基站、衛星通信、雷達等方向,隨著5G建設的加速,尤其是MassiveMIMO技術的推廣,半絕緣型碳化硅基氮化鎵器件市場規模將不斷擴大。根據YOLE的數據,2020年封裝的氮化鎵射頻器件市場規模約為8.91億美元,其中超過99%都是采用碳化硅襯底,到2026年,這部分市場規模有望增長至22.22億美元,年復合增速17%。

產業鏈分析

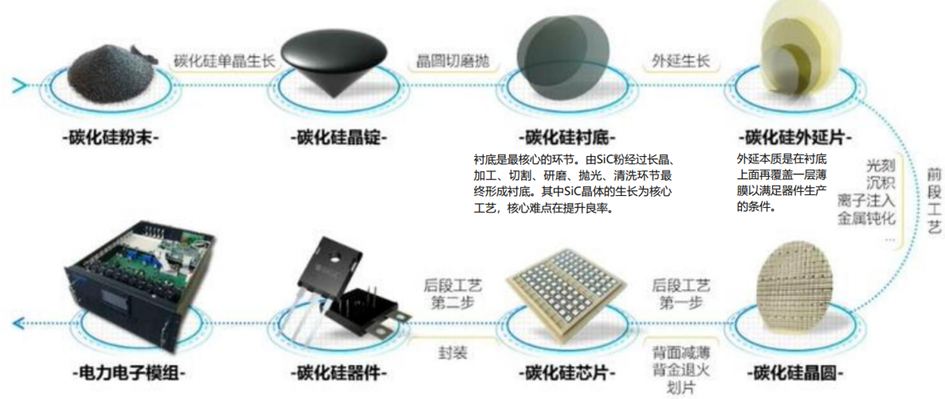

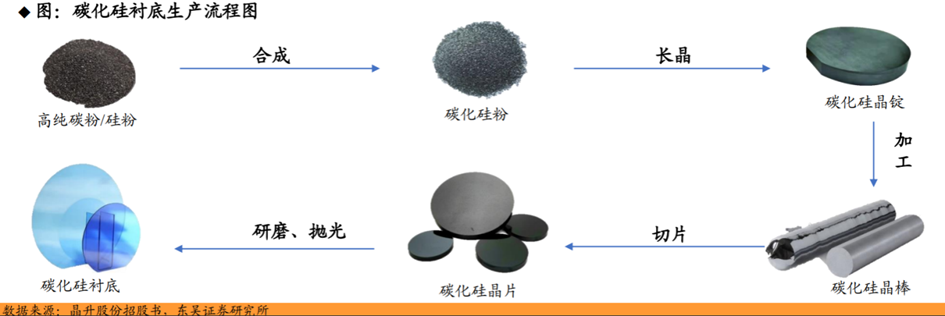

從工藝流程上看,首先由碳化硅粉末通過長晶形成晶錠,然后經過切片、打磨、拋光得到碳化硅襯底;襯底經過外延生長得到外延片;外延片經過光刻、刻蝕、離子注入、沉積等步驟制造成器件。

目前SiC MOSFET的應用受到成本高昂限制,據中科院數據,同一級別下SiC MOSFET的價格比Si基IGBT高4倍。碳化硅襯底、外延成本分別占整個器件的47%、23%,合計約70%,后道的器件設計、制造、封測環節僅占30%。這與硅基器件成本構成截然不同,硅基器件生產成本主要集中在后道的晶圓制造約50%(碳化硅器件制造也包含晶圓制造,但成本占比相對較小),襯底成本占比僅為7%。SiC產業鏈價值量倒掛的現象說明上游襯底廠商掌握著核心話語權,是國產化突破的關鍵。

1、襯底

襯底定義:沿特定的結晶方向將晶體切割、研磨、拋光,得到具有特定晶面和適當電學、光學和機械特性,用于生長外延層的潔凈單晶圓薄片。

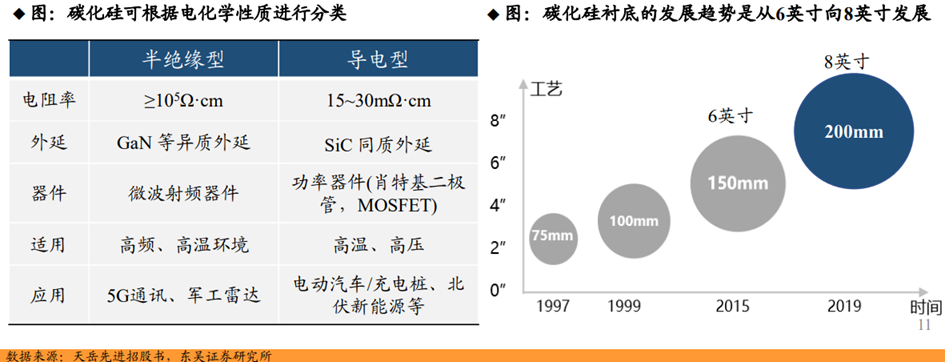

從電化學性質差異來看,碳化硅襯底材料可以分為導電型襯底(電阻率區間15~30mΩ?cm)和半絕緣型襯底(電阻率高于105Ω?cm)。這兩類襯底經外延生長后分別用于制造功率器件、射頻器件等分立器件。其中,半絕緣型碳化硅襯底主要應用于制造氮化鎵射頻器件、光電器件等。通過在半絕緣型碳化硅襯底上生長氮化鎵外延層,制得碳化硅基氮化鎵外延片,可進一步制成HEMT等氮化鎵射頻器件。導電型碳化硅襯底主要應用于制造功率器件。與傳統硅功率器件制作工藝不同,碳化硅功率器件不能直接制作在碳化硅襯底上,需在導電型襯底上生長碳化硅外延層得到碳化硅外延片,并在外延層上制造肖特基二極管、MOSFET、IGBT等功率器件。

大尺寸襯底有效攤薄成本,成為行業趨勢。目前碳化硅襯底主流尺寸是4/6寸,其中半絕緣型碳化硅襯底以4寸為主,導電型碳化硅襯底以6寸為主。大尺寸可以攤薄單位芯片的成本,當襯底從6寸擴大到8寸時,可切割出的碳化硅芯片(32mm2)數量有望從448顆增加到845顆,增加了75%。目前國際上龍頭企業的碳化硅襯底正從6寸往8寸發展,國際龍頭Wolfspeed、II-VI以及國內龍頭天岳先進等都已成功研發8英寸襯底產品。

(1)襯底市場份額

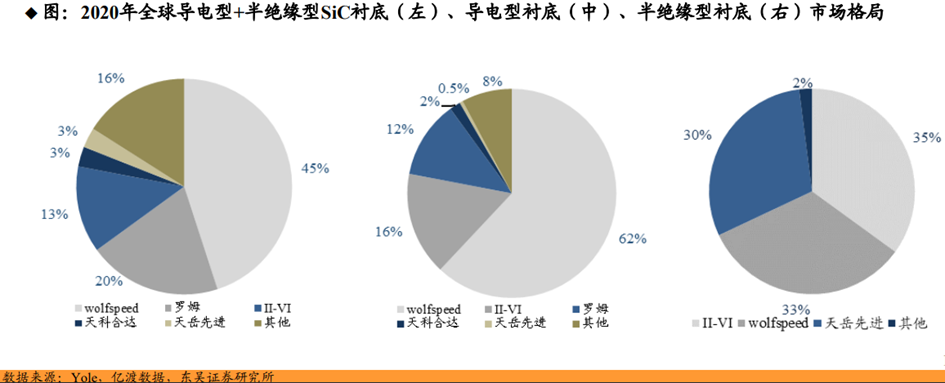

海外龍頭起步較早,長期壟斷SiC襯底市場,CR3達80%。海外龍頭企業在碳化硅領域起步較早,其中Wolfspeed和II-VI公司在研發和產業化方面領先國內數十年,例如Wolfspeed/II-VI的6寸半絕緣型碳化硅襯底量產時間早于國內天岳先進15/10年。根據Yole數據,2020年海外廠商的SiC襯底CR3達78%,其中Wolfspeed市占率45%,羅姆(收購SiCrystal)市占率20%,位居第二;國內龍頭天科合達、天岳先進僅為3%、3%。

導電型襯底Wolfspeed一家獨大,絕緣型襯底天岳先進入圍前三。2020年全球導電型SiC襯底依舊被Wolfspeed、II-VI、羅姆壟斷,CR3高達90%,其中Wolfspeed市占率高達62%,一家獨大;半絕緣型襯底中天岳先進表現亮眼,市占率約30%,僅次于全球龍頭II-VI、Wolfspeed的35%、33%。

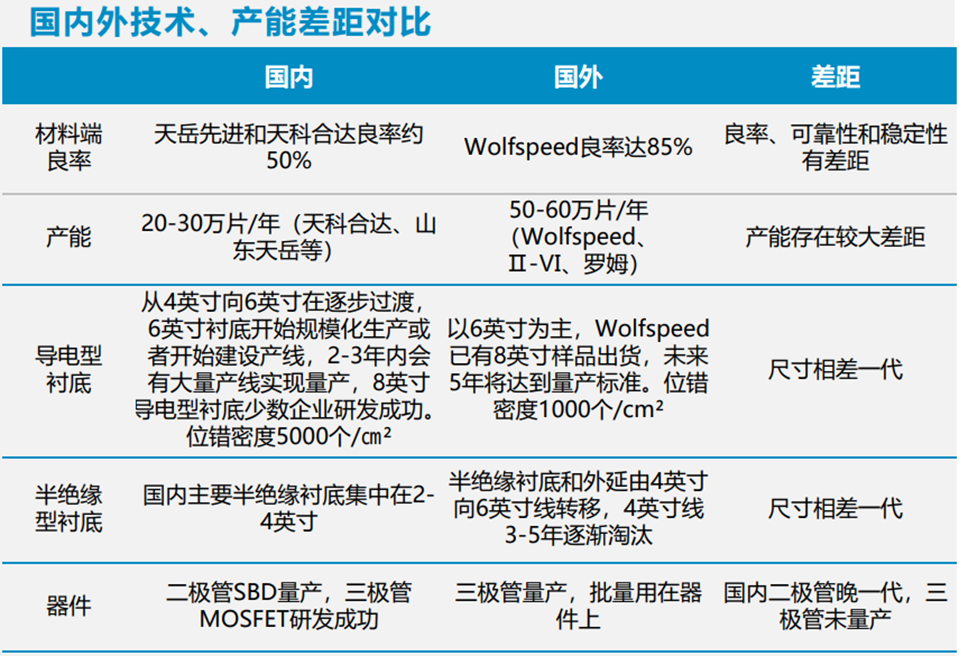

(2)國內襯底企業技術水平明顯落后于國外企業

海外企業已領先6寸碳化硅襯底供應,并開始供應8寸襯底。中國企業在單晶襯底方面以4英寸為主,國內企業已具備6寸SiC襯底量產能力,正積極布局8寸。

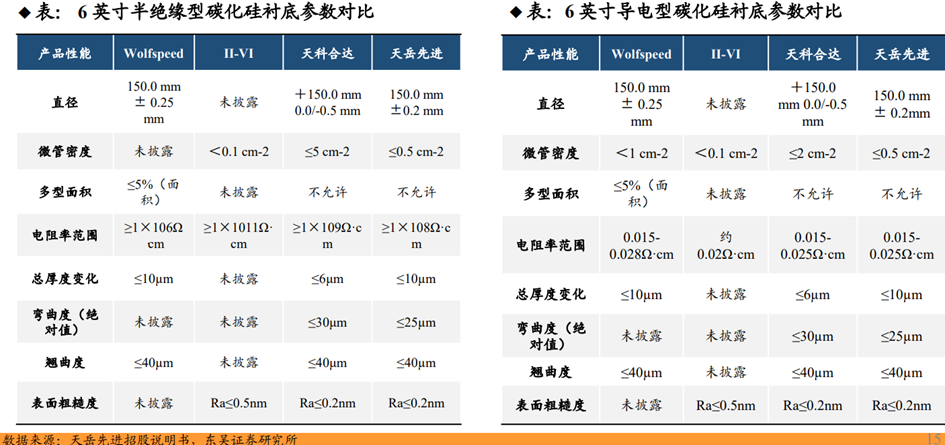

天科合達、天岳先進6寸襯底參數對標海外。國內企業的大尺寸碳化硅襯底的量產進度仍與海外龍頭有較大差距,但在6寸襯底的技術參數上,國內龍頭天科合達、天岳先進與海外Wolfspeed、II-VI不存在明顯差距。

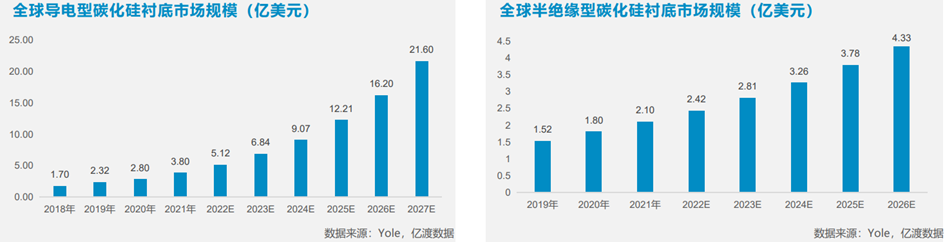

(3)碳化硅襯底市場規模預測

預計2027年全球導電型碳化硅襯底市場規模將增至21.6億美元。受下游民用領域的持續景氣,如新能源汽車與光伏,導電型SiC襯底市場規模不斷擴容。根據Yole數據,2018年,全球導電型SiC襯底市場規模為1.7億美元,2020年增長至2.8億美元,復合增長率為26%。預計2027年全球導電型碳化硅襯底市場規模將增長至21.6億美元。

預計2026年全球半絕緣型SiC襯底市場規模將增至4.33億美元。受益于5G基建加快布局和全球地緣政治動蕩,半絕緣型SiC襯底市場增長空間巨大。根據Yole數據,2021年全球半絕緣型SiC襯底市場規模約為2.1億美元,預計2026年將增至4.33億美元。

(4)碳化硅襯底的生產流程

碳化硅襯底的生產流程包括長晶、切片、研磨和拋光環節。

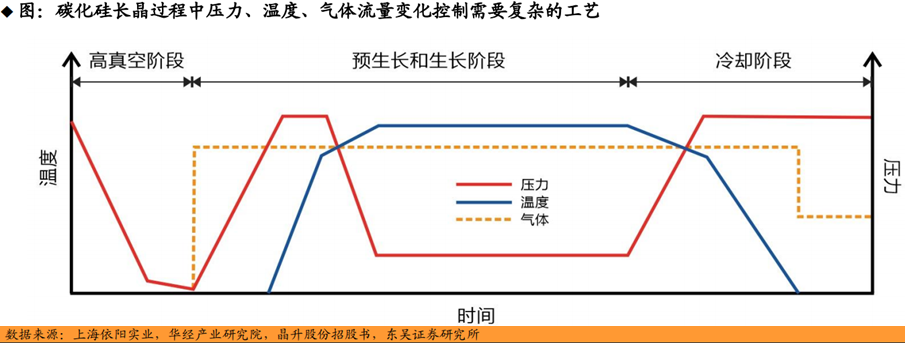

長晶:核心環節,通過物理氣相傳輸法(PVT)在高溫高壓的條件下,將碳化硅原料氣化并沉積在種子晶上,形成碳化硅單晶錠。需要精確控制各種參數,如溫度、壓力、氣流、硅碳比等,以保證晶體的質量和純度。

切片:將碳化硅單晶錠沿著一定的方向切割成薄片。由于碳化硅的高硬度和脆性,切割過程需要使用特殊的工具,如鉆石線或多線切割機。切割過程會造成晶片表面的刀痕和損傷層,需要后續的研磨和拋光處理。

研磨:去除切割造成的表面缺陷和控制晶片厚度。根據研磨的目的和精度,可以分為粗磨和精磨兩個階段。研磨過程需要使用高硬度的磨料,如碳化硼或金剛石粉。

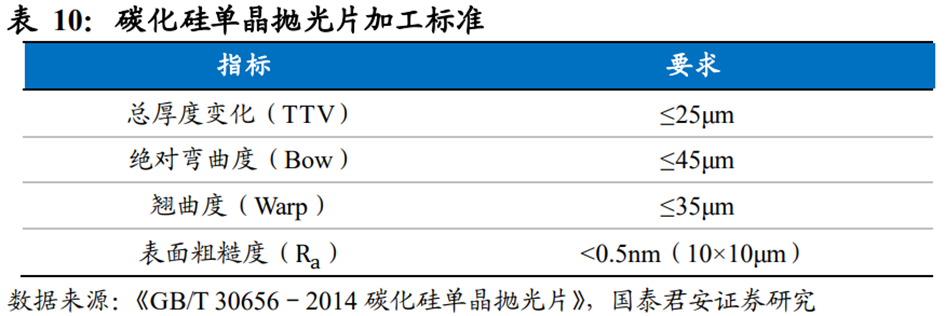

拋光:提高晶片表面光潔度和平整度。拋光也可以分為粗拋和精拋兩個階段。粗拋主要采用機械拋光方式,使用較小粒徑的硬磨料,如B4C或金剛石等。精拋主要采用化學機械拋光(CMP)方式,利用化學腐蝕和機械磨損協同作用,實現晶片表面的全局平坦化。

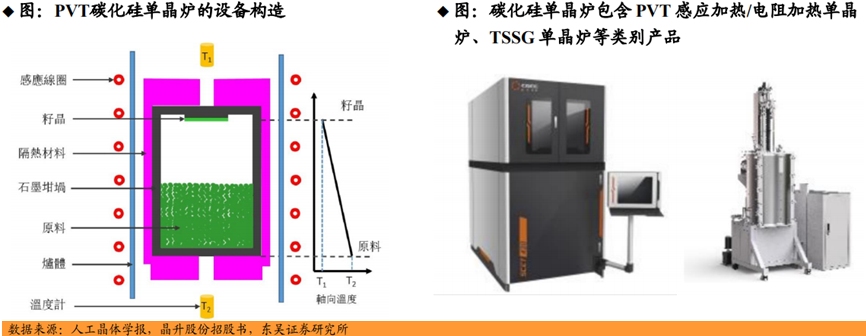

1)長晶

碳化硅晶體生長的主流方法是物理氣相傳輸(PVT)。碳化硅單晶爐的長晶方式(晶體制備方法)主要包括物理氣相傳輸(Physical Vapor Transport,PVT)、高溫化學氣相積淀(HTCVD)及液相外延(LPE)。由于設備簡單,操作易控制,運行成本低等優點,物理氣相傳輸(PVT)是最成熟的制備方法。國外廠商Wolfspeed、II-VI、SiCrystal,國內廠商天岳先進、天科合達、晶盛機電均選擇PVT法制備碳化硅晶體。

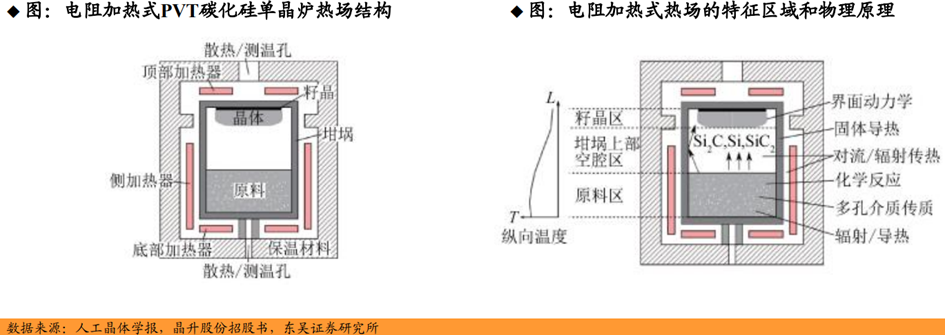

PVT碳化硅單晶爐的晶體生長過程。a.將高純碳化硅粉料置于單晶爐內的石墨坩堝底部,并將碳化硅籽晶粘結在坩堝蓋內部。b.通過電磁感應加熱或電阻加熱的方式令坩堝內的溫度升高至2000℃以上,并在坩堝內形成軸向溫度梯度,使籽晶處的溫度略低于粉料處。c.碳化硅粉料分解成硅原子、SiC2分子以及Si2C分子等氣相物質,在溫度梯度的驅動下從高溫區(粉料)向低溫區(籽晶)輸送,在籽晶的碳面上按照籽晶的晶型進行有規律的原子排列,使晶體逐漸增厚,進而生長成碳化硅晶錠。

工藝難點在于溫度控制,熱場材料仍依賴進口。碳化硅晶體生長需在2,000℃以上的高溫環境中進行,高于傳統硅片制備所需的溫度要求,生長條件非常苛刻,且生長過程不可見。為保證晶體生長品質需要通過熱場精確調控生長溫度和壓力。熱場是PVT碳化硅單晶爐中最關鍵的部分,熱場設計決定了溫度控制的精度。熱場分為保溫材料和坩堝,PVT生產工藝中熱場材料主要采用細結構石墨。保溫材料主要采用石墨軟氈、硬氈,純度要求<5ppm。坩堝主要采用高純度石墨,純度要求<5ppm。熱場的加熱方式分為感應加熱法和電阻加熱法。感應加熱法是生長SiC晶體的主流工藝,電阻加熱法是未來生長8英寸及以上大尺寸SiC晶體的主流工藝。目前熱場主要的材料仍依賴進口(歐洲斯柯達、日本東洋碳素等)。保溫材料和坩堝的更換周期分別為3~4個月和1~2個月,價格分別為3~4萬和0.8~1萬。

碳化硅生長速度緩慢,良率與國外龍頭存在較大差距。碳化硅晶體結構類型眾多,但僅少數幾種晶體結構的碳化硅為襯底所需材料,雜質控制難度高。在晶體生長過程中,需精確控制硅碳比、生長溫度梯度、晶體生長速度以及氣流氣壓等參數,否則容易產生多晶型夾雜,降低產品良率。目前主流的使用PVT法約7天才能生長2cm左右厚度的碳化硅晶錠,碳化硅單晶與傳統硅材的生長速度相差近800倍。并且隨著碳化硅晶體尺寸擴大,生長工藝難度呈指數級增長。與硅基材料相比,碳化硅襯底工藝難度高,制備效率低,截至2023年7月,國內碳化硅襯底環節的綜合良率僅在37%左右,與Wolfspeed等海外龍頭85%的良率差距較大。

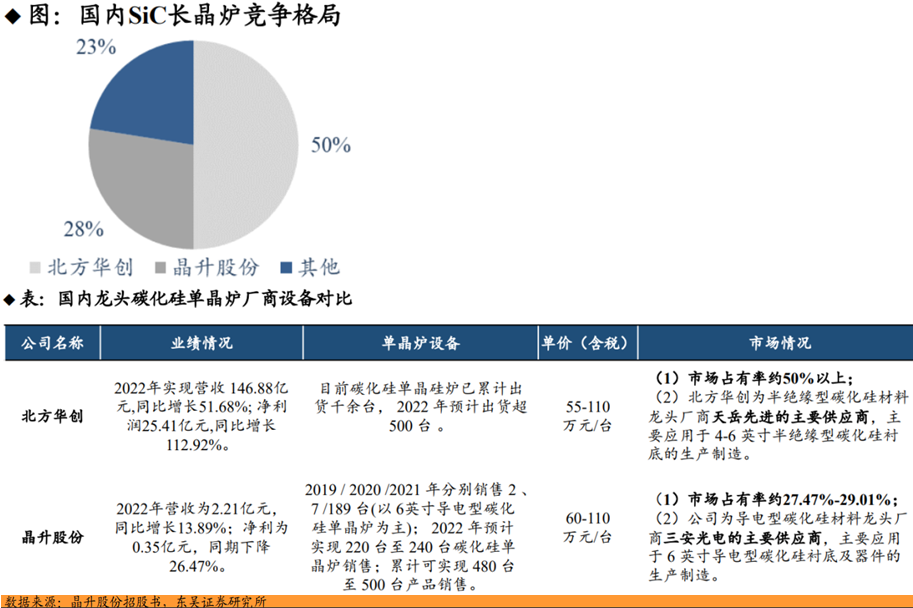

國內龍頭碳化硅單晶爐CR2約80%,設備基本實現國產化。國內碳化硅單晶爐廠商包括晶升股份、北方華創等專業晶體生長設備供應商,以及采用自研/自產設備供應模式的碳化硅襯底材料廠商,基本實現了設備國產化率。

1)晶體生長設備供應商CR2約80%:北方華創、晶升股份碳化硅單晶爐分別占國內市場50%+、28%,CR2約80%,基本實現設備的國產化。其中北方華創2018年切入市場,2022年預計出貨超500臺,累計出貨約千余臺,晶升股份2015年切入市場,2022年預計出貨200~240臺,累計出貨約500臺。其他的二三梯隊廠商,如恒普真空科技已實現小批量交付,連城數控、科友半導體等處于樣機開發及驗證階段。

2)碳化硅襯底材料廠商自研/自產:天科合達、晶盛機電、露笑科技、河北同光、山西爍科等碳化硅廠商自研/自產晶體生長設備,主要用于其自身碳化硅襯底的生產制造,不對外大批量銷售。

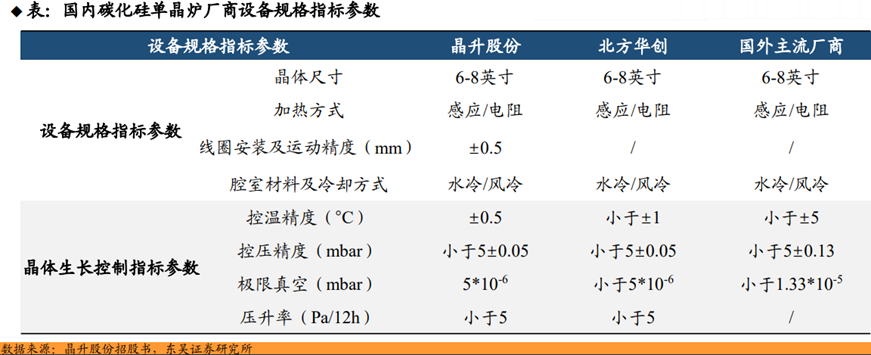

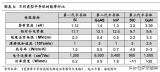

設備規格與國外齊平,部分晶體生長控制參數優于國外。碳化硅單晶爐技術指標主要包括設備規格參數、晶體生長控制參數。其中北方華創和晶升股份的設備規格參數與國外齊平,晶體生長控制參數中的控溫精度(°C)以及極限真空(mbar)明顯優于國外主流廠商。

北方華創及晶升股份為國內技術領先的碳化硅單晶爐主流廠商,設備規格、晶體生長控制指標基本處于同一技術水平,具有先進性,其產品在國內均應用于下游主流碳化硅廠商,具有較強的競爭優勢。

2)切片

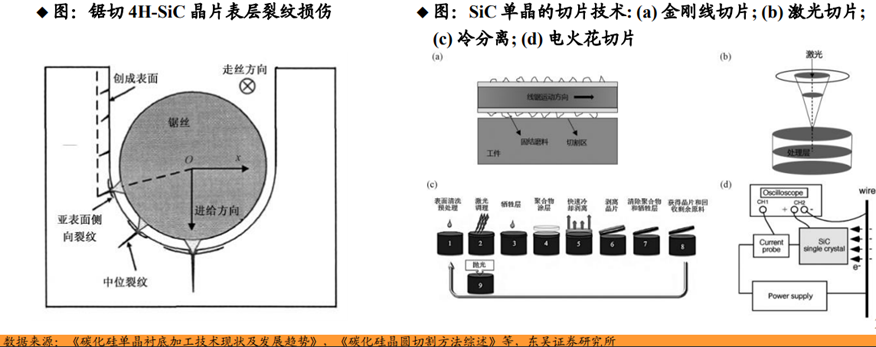

SiC襯底加工精度直接影響器件性能,要求SiC晶片表面超光滑、無缺陷、無損傷。SiC單晶的加工過程主要分為切片、研磨和拋光,其中切割是SiC襯底加工的第一道工序,對后續襯底外延以及晶圓制造至關重要。由于SiC的硬度僅次于金剛石,屬于高硬脆材料,切割難度大。切片容易在晶片表面和亞表面產生裂紋損傷,影響后道工藝的開展,因此對WARP(翹曲)、BOW(彎曲)、TTV(總厚度偏差)等精度控制要求很高。

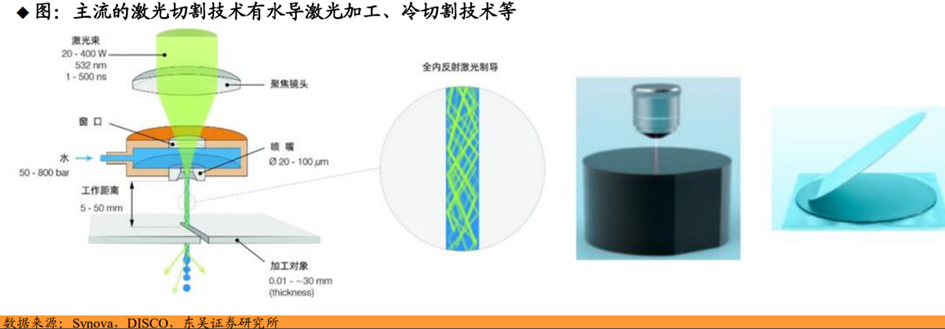

線鋸切割是主流技術。切割技術主要包括傳統鋸切、線鋸切割、激光切割、冷分離和電火花切片等,其中傳統鋸切(如內圓鋸片、金剛石帶鋸)切縫大、材料損耗多,不適用于SiC晶體切割;激光切割通過激光在晶體內部形成改性層,從碳化硅晶體上剝離出晶片,斷面質量好、切割效率高,產品處于下游驗證階段;冷分離將激光聚焦在材料內部形成改質層,通過冷凍膠使材料收縮從而分離晶片,幾乎無材料損耗且加工效率高,但存在光束能量均勻性問題;線鋸切割技術成熟,出片率較高,速度較快,成本便宜,是主流切割技術。

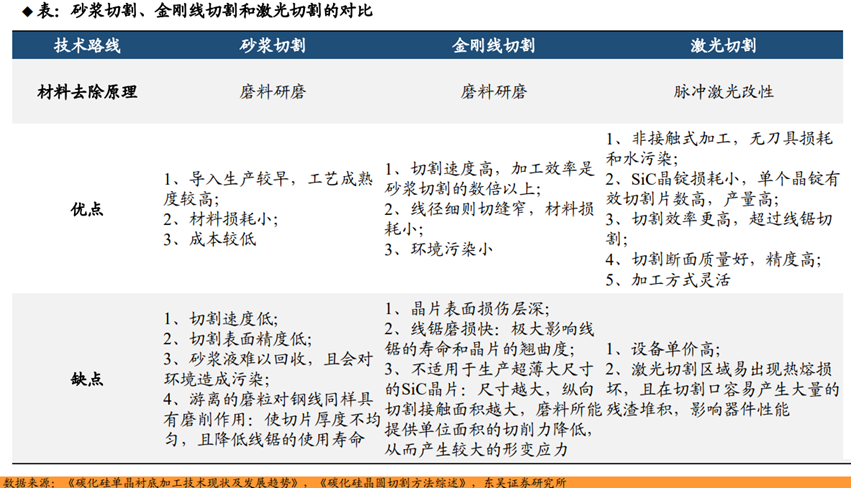

未來金剛線切割和激光切割有望替代砂漿線成為主流技術。線鋸切割以鋼線作為刃具,采用機械的方式進行切割,其中砂漿切割是普遍采用的方式;近年來,金剛線切割技術因其加工效率高、線耗成本低和環境友好等優勢受到業界的廣泛關注,此外,激光切割方法也形成了比較成熟的研究體系并逐漸興起。

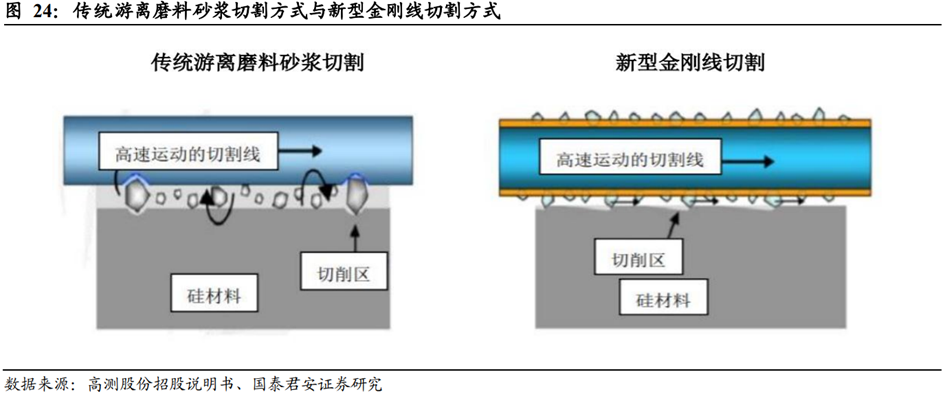

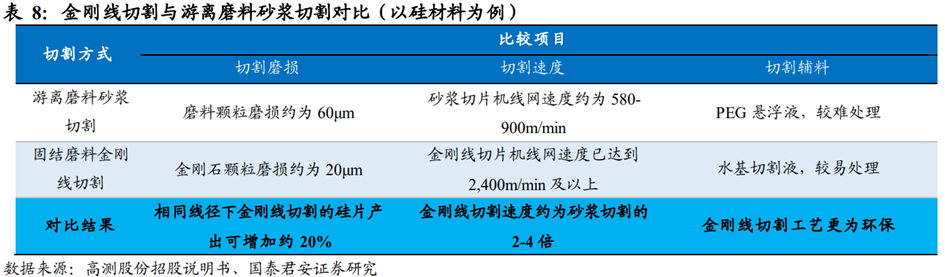

金剛線切割效率高、污染少,正逐漸代替砂漿切割。20世紀90年代中期,游離磨料砂漿切割取代傳統鋸切工藝,并隨著光伏行業興起而爆發,逐漸廣泛應用于半導體行業。游離磨料砂漿切割利用線鋸快速運動,將砂漿中的磨料顆粒帶入鋸縫達到“滾動-壓痕”機制以去除材料,實現了多片同時切割,產率高且耗損率低,已廣泛用于單晶和多晶硅切割,缺點是存在切割速度低、精度差、晶片厚度不均勻、砂漿回收難造成環境污染等問題。固結磨料金剛線切割通過電鍍、樹脂粘結、釬焊或機械鑲嵌等方式將金剛石磨粒固結在切割線上,借助金剛線高速運動完成切割,根據金剛線運動方式不同可分為單向式、往復式和環形式,往復式切割單位長度有效利用度高、速度快,目前砂漿切割正逐漸被金剛線切割所替代。但金剛線在切割SiC這樣的硬脆性材料時仍存在切割效率低、晶片表面損傷層深、線鋸磨損快等缺點。

激光切割有望替代金剛線成為新一代主流切割技術。激光切割是通過激光處理,在晶體內部形成改性層從碳化硅晶體上剝離出晶片,屬于非接觸無材料損失加工,無機械應力損傷,加工方式靈活,不存在刀具損耗和水污染,設備使用維護成本低。理論上,激光波長越短、脈寬越短,加工熱效應越小,有利于微細精密加工,但成本相對較高。

激光切割區域易受熱損壞,且在切割口容易產生大量的殘渣堆積。短波長激光加工熱效應小,但未完全氣化的熔渣在切割道內粘連堆積,使得切割斷面不光滑,附著的熔渣在后續工藝環節容易脫落,影響器件性能。長波長激光器采用較大的功率,劃切效率高,材料去除充分,斷面均勻一致,但加工熱效應太大,芯片設計中需要預留更寬的劃切道。

過去激光工藝無法達到切片要求,激光半劃用于SiC晶圓劃線工藝。激光半劃適用于解理性較好的材料加工,激光劃切至一定深度,然后采用裂片方式,沿切割道產生縱向延伸的應力使芯片分離。這種加工方式效率高,無需貼膜去膜工序,加工成本低。但碳化硅晶圓的解理性差,不易裂片,裂開的一面容易崩邊,劃過的部分仍然存在熔渣粘連現象。

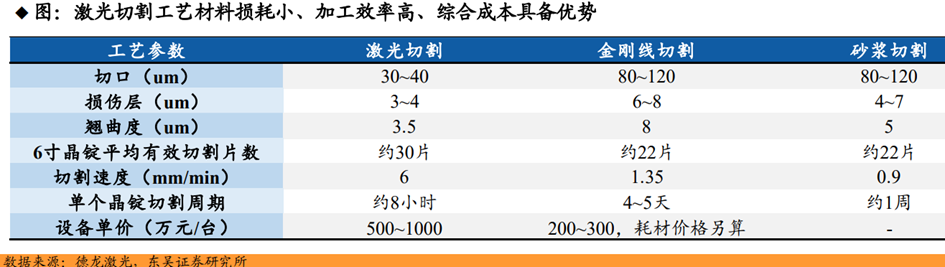

隨著激光切割技術逐步應用于SiC領域,材料損耗小、加工時間短、產出良率高等綜合優勢明顯。激光切割技術成熟后有望成為替代金剛線切片的主流SiC襯底切割技術。

a.激光切片的損耗較少。以20mm晶錠為例,在考慮良率、晶錠材質均勻的情況下,金剛線切割大概22片,激光切割大概30片。金剛線通過震蕩的方式來切割晶錠,切割后邊緣較為粗糙,后續需要進行研磨拋,帶來較多損耗;激光切割的切面較為光滑,研磨拋帶來的損耗非常少。一片SiC晶圓大約幾千元,對于客戶的原材料節省非常可觀。

b.激光切片效率遠高于金剛線。金剛線是多線程切割,平均一個晶錠需要幾天時間。激光切片效率非常高,大約20分鐘切一片,大概8小時切完一個晶錠,切割效率提升顯著。

c.激光切片設備綜合成本具有一定競爭優勢。由于SiC激光切片設備能給客戶帶來效率和良率較大提升、材料較大節省,市場單價約為500-1000萬元/臺。金剛線切片單價200-300萬元/臺,后續加上各種耗材費用,激光切片設備的價格具有一定競爭優勢。

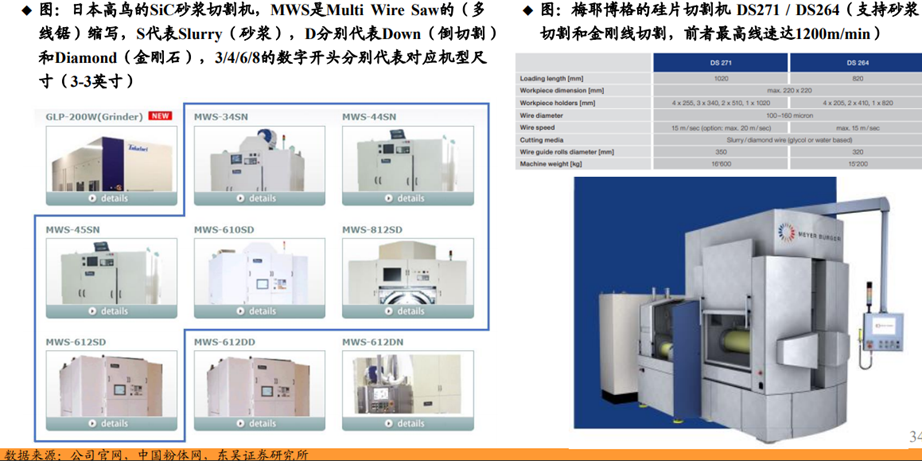

SiC晶體砂漿切割設備廠家的主要代表為日本高鳥(Takatori)以及歐系的梅耶伯格(Meyer Buger)。日本高鳥的多線切割機是行業內最成熟的也是市場占有率最大的品牌,其藍寶石多線切片機是國際上起步最早、市占率最高的機臺,公司的SiC切割將充分受益于在藍寶石領域的豐富經驗。高鳥的SiC砂漿切片機型號包括MWS-34SN、610SD等,可覆蓋對3-8英寸SiC的切片,最高線速可達700m/min(812SD和612SD型號)。國內主要設備廠家包括中國電子科技集團公司第四十五研究所、唐山晶玉和湖南宇晶等。國產設備在切割效率、加工精度、可靠性和工藝成套性等方面與國外設備仍有一定差距。

因對襯底的需求增大,國際上自20年開始推行金剛線切割。目前日本安永已有成熟的SiC金剛線切割設備,其中HW-810機型可滿足6-8英寸SiC、GaN等多種高硬度材料的線切加工需求。

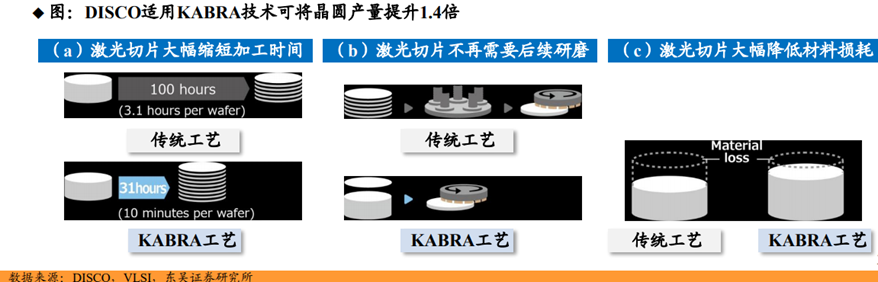

國外激光切割工藝主要設備供應商DISCO。DISCO深耕切、磨、拋,牢牢掌握龍頭地位。DISCO研發出的KABRA技術,適用激光針對SiC晶錠切片,顯著提升加工效率,單片6寸SiC晶圓的切割時間由3.1小時大幅縮短至10分鐘,且不再需要后續研磨,單位材料損耗降低56%。

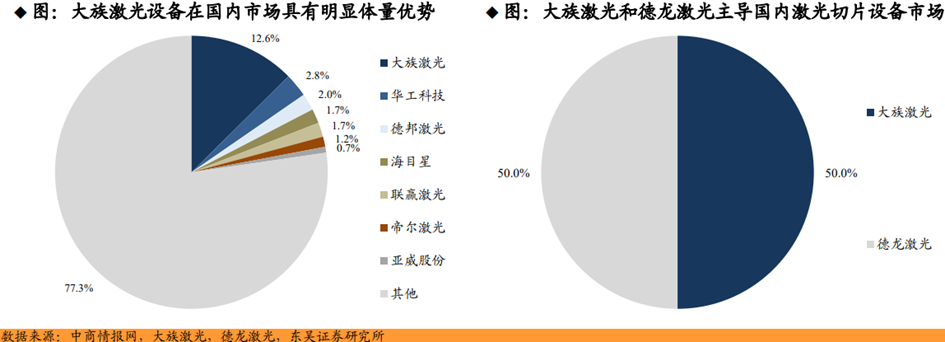

國內激光切割工藝主要設備供應商為大族激光、德龍激光。大族激光作為國內激光廠商龍頭,SiC晶錠激光切片機已交付驗證。德龍激光專注于高端激光設備和精細微加工,是國內唯二SiC切片設備供應廠商。大族激光為德龍激光唯一競爭對手,市占份額各占約50%。由于半導體加工高要求壁壘限制普通激光廠商參與晶圓段工藝,短期內暫無其他明顯競爭對手。

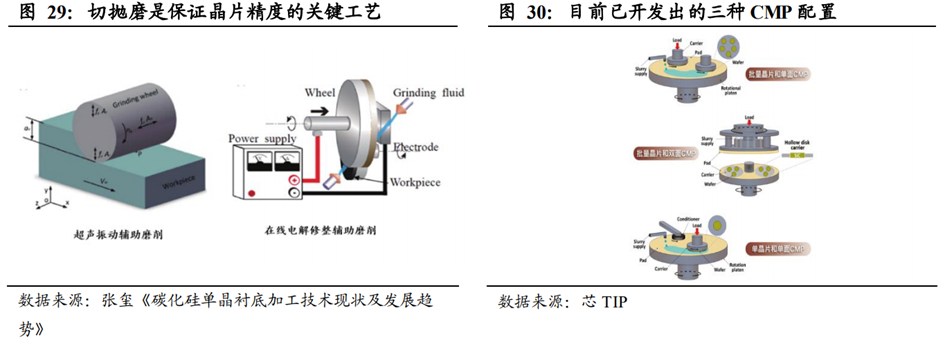

3)研磨拋光清洗

切割片存在損傷層,需要通過磨削、研磨、拋光和清洗環節提高表面質量和精度。切割片通常采用砂輪磨削和研磨相結合來去除刀痕及表面損傷層,超聲振動輔助磨削和在線電解修整輔助磨削可以提高磨削質量。研磨分為粗磨和精磨,粗磨使用粒徑較大磨粒,可有效去除刀痕和變質層;精磨使用粒徑較小磨粒,可改善表面光潔度和平整度。拋光進一步消除表面劃痕、降低粗糙度和消除加工應力,化學機械拋光工藝(CMP)是實現SiC單晶片全局平坦化最有效的方法,是實現加工表面超光滑、無缺陷損傷的關鍵工藝。拋光后需借助X射線衍射儀、原子力顯微鏡、表面平整度檢測儀、表面缺陷綜合測試儀等設備檢測各項參數指標來判定晶片等級。隨后需在百級超凈間內,使用清洗藥劑和純水清洗,去除微塵、金屬離子、殘留拋光液等沾污物,再借助超高純氮氣和甩干機吹干、甩干,并封裝在潔凈片盒內。

SiC行業中所使用的磨拋設備均由藍寶石、硅晶等行業中的單一設備所改造延伸而來,因此廠商眾多。國外廠商包括日本的秀和工業、Disco和東京精密,法國的Soitec,瑞士的梅耶博格,美國的Applied Materials和Speedfam等;國內廠商包括邁為、特思迪、揚帆半導體等。為滿足產業化需求,切磨拋的全自動量產化正在逐步開展。

2、外延

外延工藝必不可少。與傳統硅器件不同,碳化硅器件不能直接制作在襯底上,需要在襯底上生長一層晶相同、質量更高的單晶薄膜(外延層)。外延可分為1)同質外延:在導電型SiC襯底生長SiC,常用于低功率器件/射頻器件/光電器件;2)異質外延:在半絕緣Sic襯底生長GaN,常用于高功率器件。

外延晶體更優質可控,層厚越大,耐壓越高。碳化硅晶體生長的過程中會不可避免地產生缺陷、引入雜質,導致質量和性能不足,而外延層的生長可以消除襯底中的某些缺陷,使晶格排列整齊。外延厚度越大(難度越大),能承受的電壓越高,一般100V電壓需要1μm厚度外延,600V需要6μm,1200-1700V需要10-15μm,15000V則需要上百微米(約150μm)。

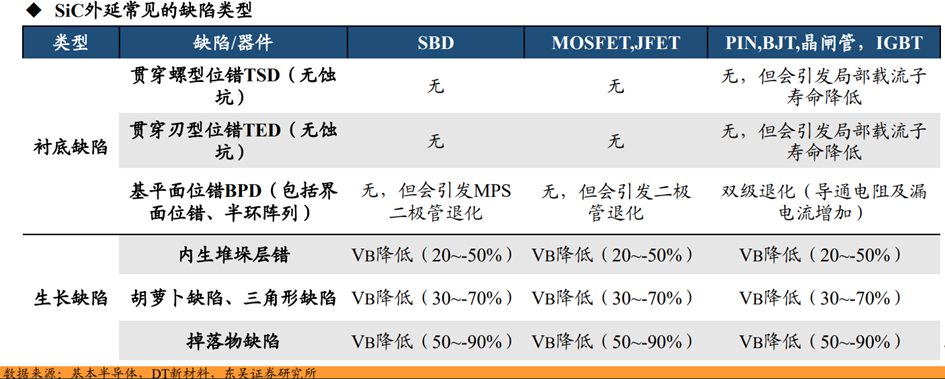

SiC外延需嚴格控制缺陷,工藝難度大。SiC外延會復制襯底的晶體結構,因此外延層缺陷包括來自襯底的缺陷(如微管、貫穿螺型位錯TSD、貫穿刃型位錯TED、基平面位錯BPD),以及生長過程的位錯以及宏觀缺陷(如掉落物、三角形缺陷、胡蘿卜缺陷/彗星型缺陷、淺坑、生長的堆垛層錯)。

掉落物、三角形缺陷等屬于致命性缺陷。襯底缺陷的TSD和TED基本不影響碳化硅器件性能,只有BPD會引發器件性能的退化。而生長過程的掉落物、三角形缺陷等是致命性缺陷,一旦出現,會導致器件測試失敗(擊穿電壓VB降低20%~90%),良率大幅降低。

低缺陷、厚外延是主要趨勢。隨著器件耐壓等級的提高,外延厚度從過去幾微米發展到幾十甚至上百微米。Wolfspeed(Cree)的N/P型碳化硅外延厚度均可達到200μm,國內存在一定差距,瀚天天成N型碳化硅外延厚度達40μm,東莞天域N型碳化硅外延厚度做到30μm。

(1)外延片制作方法

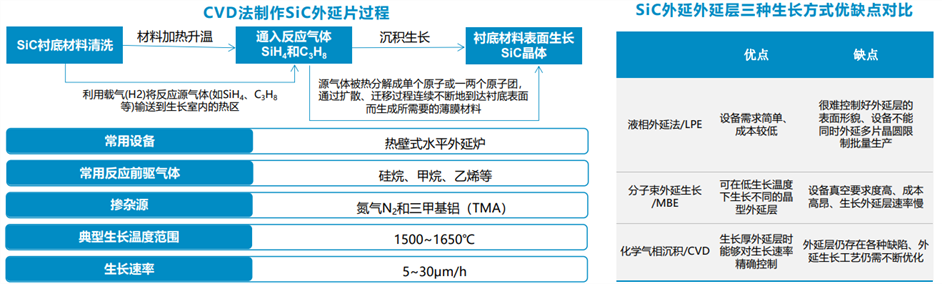

1)CVD成本適中、質量好、生長速度快,是主流外延技術

CVD是主流外延技術。外延是一種常用的單晶薄膜制備技術,和Si器件工藝有所區別,幾乎所有的SiC電力電子器件工藝均在4H-SiC同質外延層上實現,襯底只是起到支撐和導電的作用。現階段SiC薄膜外延的方法主要包括:化學氣相淀積(CVD)、分子束外延(MBE)、液相外延法(LPE)、脈沖激光淀積和升華法(PLD)等。目前化學氣相沉積(CVD)是最為普及的4H-SiC外延方法。其優勢在于生長過程中氣體源流量、反應室溫度以及壓力均可以有效控制,大幅降低了外延過程中的隨機因素,工藝穩定性好;外延過程中通過調整各種氣體的流量可以精準控制外延層的厚度、摻雜濃度以及摻雜類型,工藝可控性強,同時CVD還兼備成本適中+外延質量好+生長速度快的優勢。

其中CVD工藝流程:1)利用載氣(H2)將反應源氣體(如SiH4/C3H8)輸送到生長室內的熱區;2)氣體達到被加熱的SiC襯底,反應沉積單晶薄膜(外延片)。目前常用SiH4、CH4、C2H4作為反應前驅氣體,N2和TMA作為雜質源,使用4°斜切的4H-SiC襯底在1500-1650℃下生長外延。

MOCVD是新型CVD,沉積溫度更低,沉積層多樣。MOCVD反應源是金屬有機化合物,傳統CVD是無機化合物,一般有機物熔點比無機物低,且種類遠大于無機物。因此MOCVD沉積溫度(500-1200℃)顯著低于傳統CVD(900-2000℃),且能在不同襯底上沉積超薄層甚至原子層的特殊結構表面。

2)水平/垂直式多技術并行,多腔、多片有效提高產能

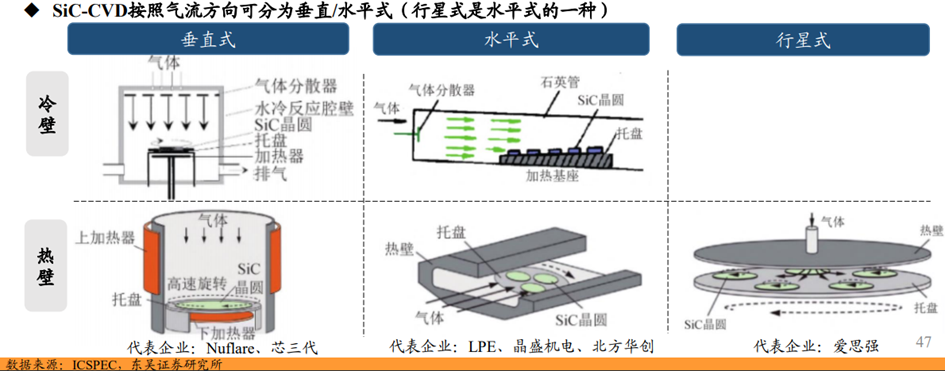

CVD分為冷壁和熱壁,熱壁是主流。冷壁的壁溫基片溫度,在反應室外對器壁+原料區+基片加熱。冷壁CVD結構簡單,但熱輻射損失大,導致加熱效率很低,且溫場/流場不均勻,晶體表面溫度梯度很大(>100K/mm),容易翹曲;熱壁CVD克服了這些缺點,改變加熱方式、增加絕熱材料(如石墨),溫場/流場更均勻,溫度梯度顯著降低(<10K/mm),外延質量好,是量產CVD的主流。

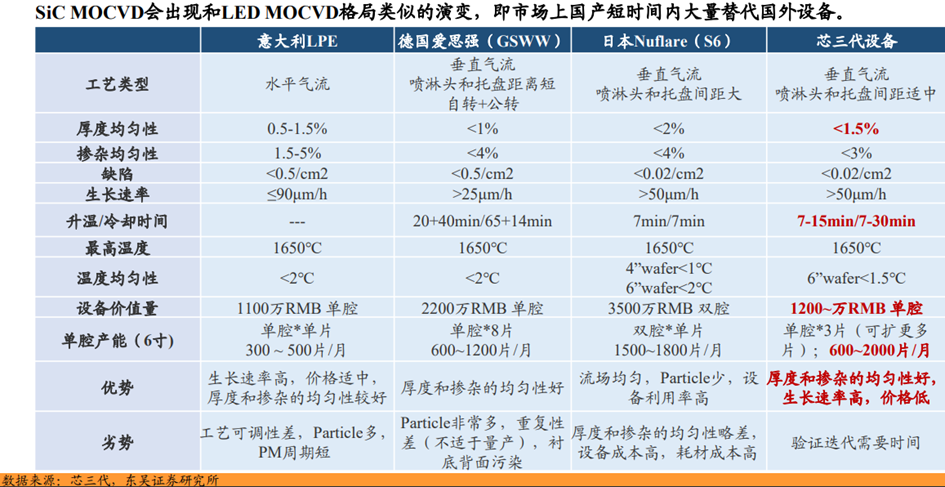

SiC-CVD按照氣流方向可分為垂直/水平式。水平式難度較低,是新進入者首選。水平式/行星式CVD技術難度、成本相對較低,是新進入者的首選,但水平式氣體遷移路徑長,膜厚和摻雜濃度不穩定,同時氣體入口距襯底近,流場和溫場不均勻,容易形成SiC顆粒掉落,造成缺陷;垂直式的氣體入口距襯底較遠,流場和溫場更均勻,不易生成SiC顆粒,但技術難度大、設備昂貴,使用垂直式的主要是Nuflare。

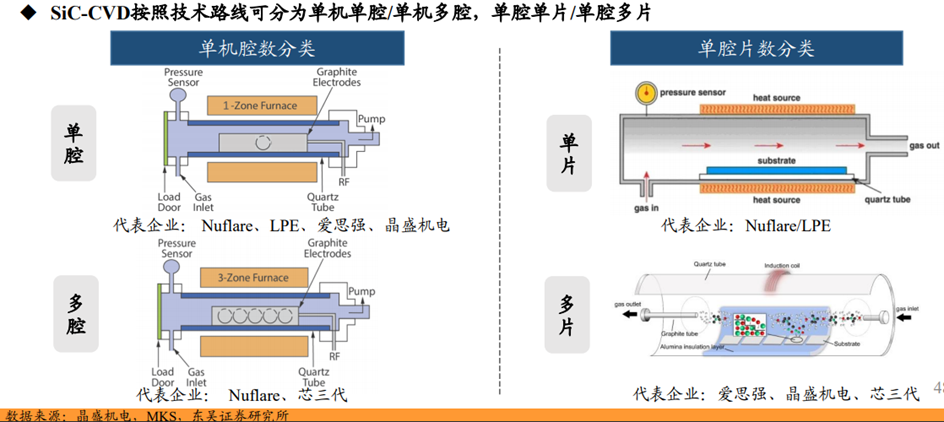

SiC-CVD按照技術路線可分為單機單腔/單機多腔,單腔單片/單腔多片:

單機多腔VS單機單腔。單腔室中的多步工藝可以轉變為多腔室中的單步工藝,這種設計有利于簡化腔室內的設計,提升工藝的效率和重復性。當某個腔室發生故障時,可以單獨維修,而不影響其他腔室的工藝,提高設備稼動率與整線的產出,但雙腔室技術難度遠高于單腔室。Nuflare的雙腔*單片6寸產能約1500-1800片/月(全自動),而原先的單腔*單片產能約600片/月,產能實現翻番。

單腔單片VS單腔多片。單腔多片通過片數的增加提高單位時間產能,但單腔多片的難點在于控制多片外延的厚度均一性、摻雜均一性。例如國外愛思強曾采用單腔8片式,產能600-1200片/月,但氣體濃度控制難度大,外延不均勻且缺陷比較多,不受市場認可。國內晶盛機電成功推出了6寸單腔雙片式,產能達到600-650片/月,比單腔單片產能增加70%,單片運營成本降幅可達30%以上。

3)外延設備基本被海外企業壟斷,國內企業具備替代空間

國內外延設備由國外廠商主導,主要由意大利LPE公司、德國Aixtron公司、日本Nuflare公司壟斷,占據全球87%左右市場空間。

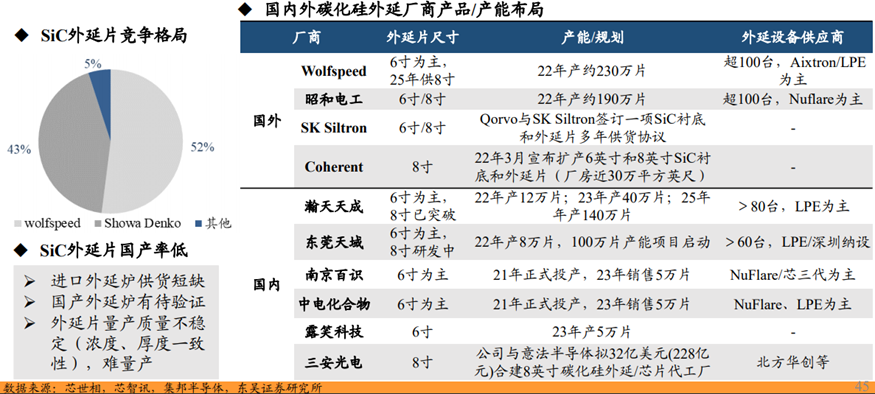

(2)外延產能布局

國外雙寡頭壟斷全球市場,CR2超90%。2020年Wolfspeed與昭和電工分別占據全球碳化硅導電型外延片市場52%和43%的市場份額,合計高達95%,形成雙寡頭壟斷。由于進口外延爐供貨短缺+國內外延爐仍需驗證+外延工藝難度大,國內SiC外延廠商較少,市占率較低。

瀚天天成和東莞天域國內CR2超80%。

1)技術方面:6寸外延均較為成熟和穩定,8寸均有儲備,其中瀚天天成已實現8寸外延技術的突破,且具有量產能力;東莞天域正攻克關鍵技術,預計2025年首條8寸外延產線投產。

2)產能方面:瀚天天成2022年6寸產能達12萬片,2023年計劃產能40萬片(包括6/8寸),至2025年產能目標約140萬片;東莞天域2022年6寸產能達8萬片,并且啟動年產100萬片的6/8寸外延項目,預計2025年竣工并投產。

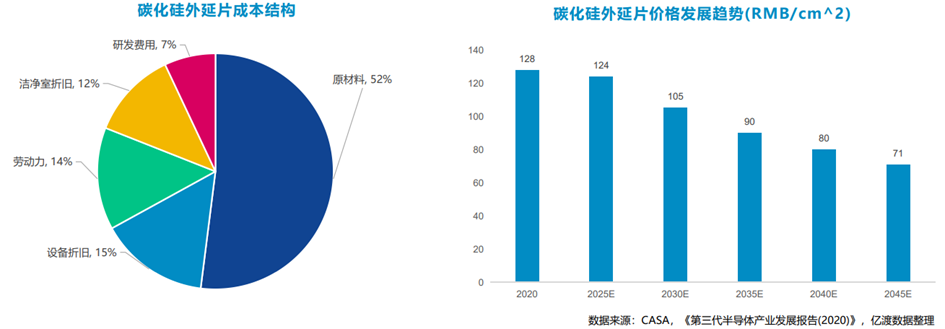

(3)外延成本與價格

外延片的成本結構,原材料成本占比是52%,設備折舊成本是15%,剩下的勞動力、潔凈室和研發成本的占比分別是14%、12%和7%。

伴隨襯底價格降低,未來外延價格有下降趨勢。基于SiC襯底,外延環節普遍采用化學氣相沉積技術(CVD)獲得高質量外延層,隨后在外延層上進行功率器件的制造。伴隨SiC襯底價格的降低,預計未來外延價格也將呈現下降趨勢,據CASA,2020年SiC外延片價格約為128元/平方厘米,預計到2025年,價格將會出現明顯下降,至2045年SiC外延片價格將降至71元/平方厘米。

3、劃片

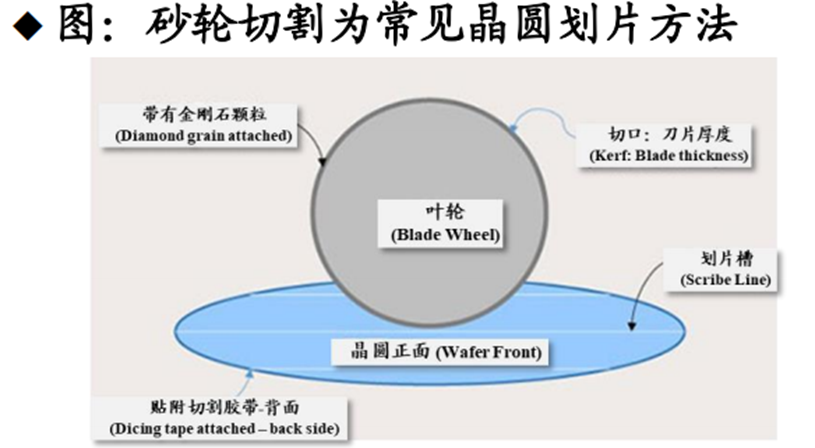

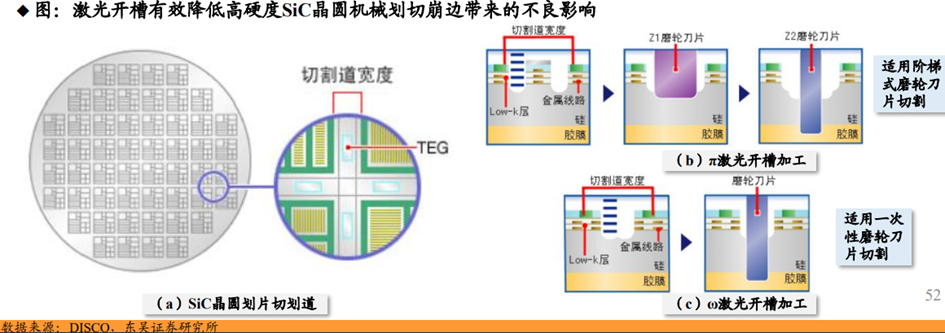

(1)激光開槽有效降低SiC晶圓機械劃切崩邊帶來的不良影響

在外延完成后,SiC需要激光劃片進行晶圓的切割再制作器件。SiC晶圓硬度高、脆性大、韌性低,傳統晶圓機械切割容易造成較多缺陷。傳統機械切割(砂輪)方法是最常見的晶圓劃片方法,刀片可根據產品選擇。而SiC晶圓莫氏硬度分布在9.2-9.6,高硬度、高脆性、低斷裂韌性使得其磨削加工過程中易引起材料的脆性斷裂,切割槽的背面容易出現崩刃,裂紋,崩邊大,層狀剝離等缺陷。嚴重影響良品率,降低了產能效益,增加生產成本。

通過激光開槽工藝,先行在切劃道內開2條細槽,再采用機械刀片劃片,有效減小崩邊等因素帶來的缺陷。日本DISCO針對SiC晶圓難以使用普通金剛石刀片進行劃切加工的問題,開發了一種激光開槽加工工藝。先在切割道內切開2條細槽(開槽),然后再使用磨輪刀片在2條細槽的中間區域實施全切割加工。通過采用該項加工工藝,能夠提高生產效率,減少甚至解決因崩裂、分層(薄膜剝離)等不良因素造成的加工質量問題。

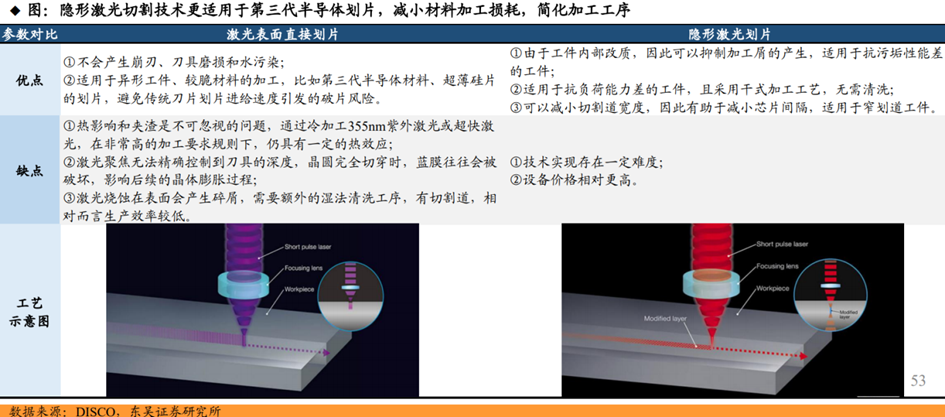

(2)隱形激光切割技術為高硬脆SiC晶圓提供成熟解決方案

激光劃片有效解決砂輪劃片崩刃、刀具磨損等問題,但是熱效應和熔渣仍是不可忽視的問題。激光劃片是指將激光能量于極短的時間內集中在微小區域,使固體升華、蒸發的全切割加工,開槽加工方式,屬于激光燒蝕加工技術。激光劃片屬于非接觸式加工,加工效率跟晶圓厚度有密切關系,厚度越厚,劃片速度越慢,吞吐量就越低。

采用隱形激光切割技術,有效減小切割道損耗,是主流的激光劃片技術路線。激光隱形切割通過將脈沖激光的單個脈沖通過光學整形,讓其透過材料表面在材料內部聚焦,在焦點區域能量密度較高,形成多光子吸收非線性吸收效應,使得材料改性形成裂紋。每一個激光脈沖等距作用,形成等距的損傷即可在材料內部形成一個改質層。在改質層位置材料的分子鍵被破壞,材料的連接變的脆弱而易于分開。切割完成后通過拉伸承載膜的方式,將產品充分分開,并使得芯片與芯片之間產生間隙。

4、器件制造

(1)碳化硅器件設計

SiC二極管商業化逐步完善,SiC MOS仍存眾多難點。目前國內多家廠商已設計出SiC SBD產品,中高壓SiC SBD產品穩定性較好,在車載OBC中,多采用SiC SBD+SI IGBT實現穩定的電流密度。目前國內在SiC SBD產品上在專利設計方面沒有障礙,派恩杰已經開始六代SiC SBD的研發,與國外差距較小。

SiC MOS仍與海外廠商存在差距,相關制造平臺仍在搭建中。目前ST、英飛凌、Rohm等600-1700V SiC MOS已實現量產并和多制造業達成簽單出貨,而國內目前SiC MOS設計已基本完成,多家設計廠商正與晶圓廠流片階段,后期客戶驗證仍需部分時間,因此距離大規模商業化仍有較長時間。

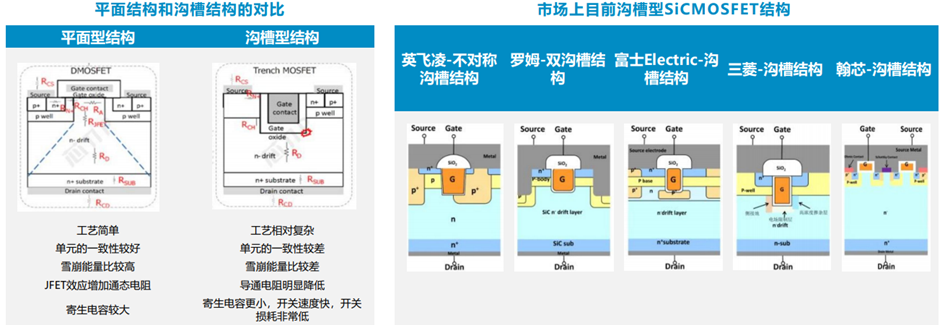

目前平面型結構為主流選擇,未來溝槽型在高壓領域應用廣泛。平面結構SiCMOS廠商眾多,平面結構相比溝槽不容易產生局部擊穿問題,影響工作穩定性,在1200V以下市場具備廣泛應用價值,并且平面結構在制造端相對簡單,滿足可制造性和成本可控兩方面。溝槽型器件寄生電感極低,開關速度快,損耗低,器件性能相對高效。

目前選擇平面MOSFET結構廠商有Wolfspeed、意法半導體、Microsemi,國內廠商包括斯達半導、新潔能、APS、瞻芯、瀚芯等Fabless廠商。

目前市場中,能夠量產溝槽型SiC MOSFET的企業為羅姆的雙溝槽節、英飛凌的半包溝槽和日本住友的接地雙掩埋結構。目前國內市場,時代電氣子公司時代半導體宣布投資4.62億元擴產6英寸溝槽型SiC芯片。

對于溝槽型碳化硅器件來說,未來的技術演進方向是減小溝槽底部氧化層工作電場強度,避免專利侵權(英飛凌、意法、羅姆均有相關專利)和可控的制造成本。

(2)碳化硅器件制造

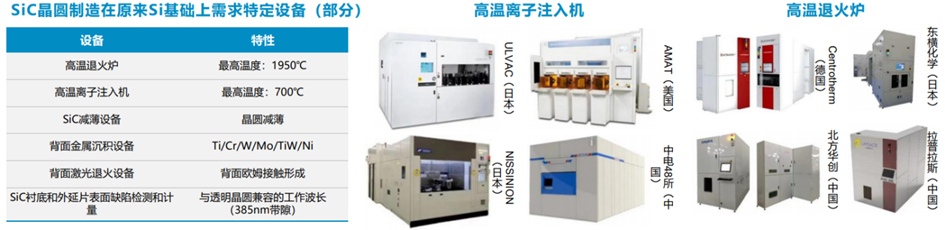

SiC器件制造的工藝環節與硅基器件基本類似,包括涂膠、顯影、光刻、減薄、退火、摻雜、刻蝕、氧化、清洗等前道工藝。但由于碳化硅材料特性的不同,廠商在晶圓制造過程中需要特定的設備以及開發特定的工藝,無法與過去的硅制程設備、工藝完全通用,因此當前SiC晶圓制造產能緊缺。SiC晶圓制造特定工藝與Si工藝的一些差異點主要在于:

1)光刻對準:由于SiC晶圓是透明的,因此CD-SEM和計量測量變得復雜,光刻對準、設備傳送取片等難度較大。

2)蝕刻工藝:由于SiC在化學溶劑中呈現惰性,因此同光使用干法蝕刻。則掩膜材料、掩膜蝕刻的選擇、混合氣體、側壁斜率的控制、蝕刻速率、側壁粗糙度等都需要重新開發。3)高溫大劑量高能離子注入工藝:由于SiC器件的特性,SiC擴散溫度遠高于硅,傳統的熱擴散在碳化硅中并不實用,摻雜時只能采用高溫離子注入的方式。4)超高溫退火工藝:高溫離子注入會破壞材料本身的晶格結構,因此需要在惰性氣體中高溫退火來恢復結構,通常退火溫度高達1600-1700度,使SiC表面再結晶并電激活摻雜劑。

5)高質量柵極氧化層生長:較差的SiC/氧化硅界面質量會降低MOSFET反轉層的遷移率,導致閾值電壓不穩定,因此需要開發鈍化技術,以提高SiC/氧化硅界面質量。

SiC晶圓制造特定工藝帶來特定設備的需求,主要包括高溫離子注入機、高溫退火爐、SiC減薄設備、背面金屬沉積設備、背面激光退火設備、SiC襯底和外延片表面缺陷檢測和計量。其中,是否具備高溫離子注入機是衡量碳化硅產線的重要標準之一。

(3)碳化硅器件封測

陶瓷基板按照工藝主要分為DBC、AMB、DPC、HTCC、LTCC等基板,國內常用陶瓷基板材料主要為氧化鋁、氮化鋁和氮化硅,其中氧化鋁陶瓷基板最常用,主要采用DBC工藝;氮化鋁陶瓷基板導熱率較高,主要采用DBC和AMB工藝;氮化硅可靠性較為優秀,主要采用AMB工藝。AMB工藝生產的陶瓷襯板主要運用在功率半導體模塊上作為硅基、碳化基功率芯片的基底。

DBC襯板應用場景受限,AMB襯板性能優勢明顯。由于AMB氮化硅基板有較高熱導率(>90W/mK),可將非常厚的銅金屬(厚度可達0.8mm)焊接到相對薄的氮化硅陶瓷上,載流能力較高;且氮化硅陶瓷基板的熱膨脹系數與第3代半導體襯底SiC晶體接近,使其能夠與SiC晶體材料匹配更穩定,因此成為SiC半導體導熱基板材料首選,特別在800V以上高端新能源汽車中應用中不可或缺。另外,目前以硅基材料為主的IGBT模塊在具有高導熱性、高可靠性、高功率等要求的軌道交通、工業級、車規級領域正逐漸采用AMB陶瓷襯板替代原有的DBC陶瓷襯板。

5、總結

在高電壓、大功率的電力系統升級的大背景下,碳化硅器件逐步替代部分硅基功率器件是較為明確的趨勢,關鍵痛點在于供應穩定性和價格,這需要整個產業鏈從襯底、外延、器件到模塊封裝各個環節實現良率提升、產能擴大、產線穩定等的優化和改進。從當前產業狀況而言,需求遠大于產業鏈供給能力,對于上下游的合作需求更為迫切。從海內外核心玩家的布局情況和訂單情況來看,具備(1)穩定襯底供應來源(2)較強器件設計與制造能力(3)較強資金能力,等三個條件的企業更容易獲得客戶的信任和青睞,因此全產業鏈整合、原材料+IDM等模式的企業具備優勢。

06

未來展望

1、預計SiC器件在高電壓場景中先具備替代優勢

從安森美的功率器件原廠價格對比來看,目前其650V SiC MOSFET價格比同電壓的硅基IGBT單管要貴3.2倍,而1200V SiC MOSFET比同電壓的IGBT單管價格差距就縮小至2.2倍。這反映在高電壓等級下,SiC器件的價格與硅基的差距更小。預計在高電壓場景下,SiC已出現替換硅基器件的優勢。華為預計2025年前SiC價格逐漸于硅持平。華為在《數字能源2030》中指出,以SiC為代表的第三代半導體功率芯片和器件能夠大幅提升各類電力電子設備的能量密度,提高電能轉換效率,降低損耗,滲透率將在未來全面提升;SiC的瓶頸當前主要在于襯底成本高,預計未來2025年前,其價格會逐漸降為硅持平。

-

半導體

+關注

關注

334文章

27003瀏覽量

216260 -

檢測

+關注

關注

5文章

4436瀏覽量

91367 -

SiC

+關注

關注

29文章

2759瀏覽量

62449 -

碳化硅

+關注

關注

25文章

2691瀏覽量

48880

發布評論請先 登錄

相關推薦

納微半導體第三代快速碳化硅獲AEC Q101車規認證

萬年芯:“國家隊”出手!各國角逐碳化硅/氮化鎵三代半產業

納微半導體發布第三代快速碳化硅MOSFETs

一、二、三代半導體的區別

深圳第三代半導體碳化硅材料生產基地啟用

并購、擴產、合作——盤點2023年全球第三代半導體行業十大事件

推動SiCMOSFET國產化,華秋獲“芯塔電子”優秀媒體合作伙伴獎

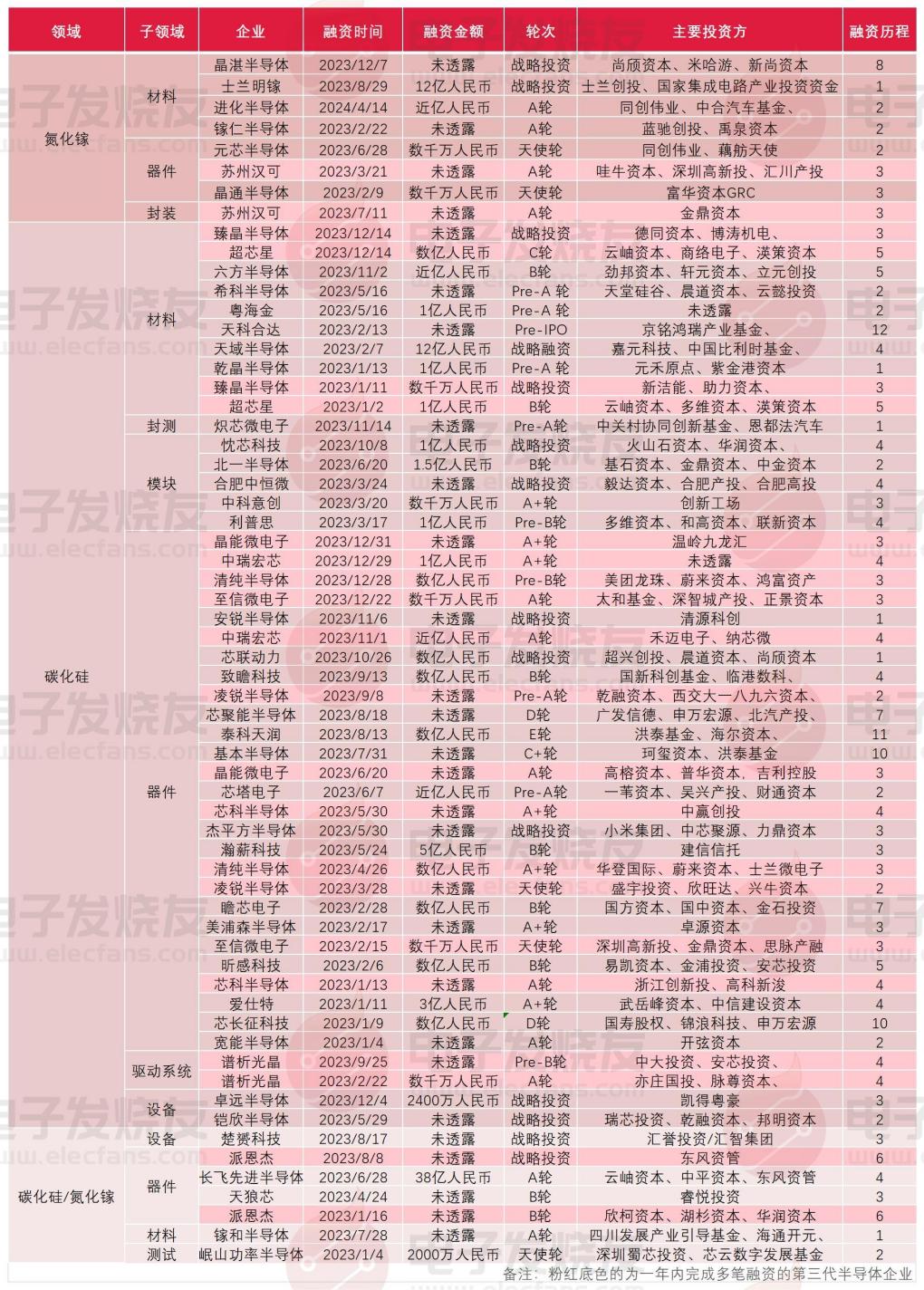

2023年第三代半導體融資超62起,碳化硅器件及材料成投資焦點

第三代半導體的發展機遇與挑戰

?第三代半導體之碳化硅行業分析報告

第三代半導體碳化硅(SiC)行業研究報告:市場空間、未來展望、產業鏈深度梳理

第三代半導體碳化硅(SiC)行業研究報告:市場空間、未來展望、產業鏈深度梳理

評論