摘要

為實現碳化硅晶片的高效低損傷拋光,提高碳化硅拋光的成品率,降低加工成本,對現有的碳化硅化學機械拋光 技術進行了總結和研究。針對碳化硅典型的晶型結構及其微觀晶格結構特點,簡述了化學機械拋光技術對碳化硅材料 去除的影響。重點綜述了傳統化學機械拋光技術中的游離磨料和固結磨料工藝以及化學機械拋光的輔助增效工藝。同時從工藝條件、加工效果、加工特點及去除機理 4 個方面歸納了不同形式的化學機械拋光技術,最后對碳化硅的化學 機械拋光技術的未來發展方向進行了展望,并對今后研究的側重點提出了相關思路。

0 引言

碳化硅( SiC) 材料具有尺寸穩定性好、彈性模量 大、比剛度大、導熱性能好和耐腐蝕等性能,在現代工 業領域應用廣泛: 在半導體領域,利用其具有禁帶寬 度、擊穿場強高和導熱性良好等特性,SiC 成為繼第一 代半導體硅( Si) 和第二代半導體砷化鎵( GaAs) 之后 的第三代半導體理想材料; 在光學鏡面領域,利用其 輕量化、比剛度大和熱變形系數小等特點,SiC 成為空 間反射鏡光學元件的優選材料; 在機械密封領域,利 用其較高的尺寸穩定性、耐腐蝕性能和耐磨性質,SiC 材料已經在航空、船舶及特殊車輛等多種場合作為密 封元件進行開發應用。SiC 材料的表面加工質量對制 件的可靠性和使用壽命至關重要,如: 在半導體領域, SiC 晶片的輕薄化和表面超光滑的特性不僅減小了體 積,還降低了其內阻,改善了芯片散熱性能。在單晶 SiC 基片的外延工藝應用中要求表面粗糙度 Ra < 0.3 nm,并且表面無缺陷、無損傷。光學元件的表面質量是影響光學系統成像分辨率的重要因素,拋光就 是為了提高表面質量,盡量降低表面粗糙度和亞表面損傷層深度,而散射越少,成像分辨率越高。光學鏡 面要符合光學系統成像工程應用要求,即要求其光學 元件 表 面 超 光 滑,表 面 粗 糙 度 均 方 根 ( Root Mean Square,RMS) <1 nm。機械密封元件要求密封端面的 表面粗糙度 Ra<0.4 μm,平面度一般小于 0.9 μm。

我國是 SiC 材料產業大國,但其精密加工技術 與西方發達國家相比仍有較大差距。在科技競爭日 趨激烈的背景下,國外在衛星通信、集成電路和航空 工程密封等高端科技領域的 SiC 材料制造技術一直對 我國進行限制和封鎖。由于 SiC 材料綜合性能優異, 隨著其應用和發展逐步廣泛和深入,對其加工精度要 求日益增長。SiC 表面平坦化質量直接影響制件性 能,決定了制件的成品率。SiC 材料的彈性模量 ( E≈420~530 GPa) 與其莫式硬度( 約 9.2,顯微硬度 約 28 ~ 40 GPa) 的比值小于 20,屬于典型的脆硬性材 料,其平坦化加工時在力的作用下易產生微裂紋,亞 表層缺陷多,使得該材料面臨加工效率低、加工困 難及加工成本居高不下等問題,制約了其大規模應用 和推廣。

目前,廣泛應用的化學機械拋光技術仍為 SiC 拋 光的基礎加工手段,存在加工效率低、加工機理還未 有統一的定論等問題。本文概述了 SiC 材料晶型結構 及其微觀晶格結構特點與材料去除特性的關聯關系, 重點對傳統化學機械拋光技術中的游離磨料和固結磨料工藝以及化學機械拋光的輔助增效工藝進行了闡述與總結。

1 SiC 的特點

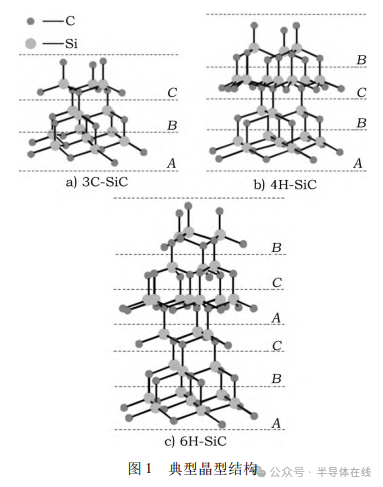

SiC 具有極其穩定的天然超晶格結構,屬于多種同質多型體。由于 SiC 晶型結構的類型與原子密 排方式相關,實際已發現 200 多種不同晶型結構。根據 Si 與 C 雙原子層堆積密排順序的不同,形成多型 SiC 晶型結構。現階段能穩定存在的晶型結構主要 分為兩大類: 一類是纖鋅礦結構; 另一類是閃鋅礦 結構。纖鋅礦結構即六方晶型結構,被稱為 α-SiC,被 廣泛研究的晶型有 4H-SiC、6H-SiC; 閃鋅礦結構即面 心立方結構,被稱為 β-SiC,典型晶型為 3C-SiC。其 中,H 代表六方晶型結構,C 代表立方晶型結構,數字 代表堆棧的周期密排層數目,按照堆垛序列對應構成 了 3C、4H 及 6H 等系列。典型晶型結構如圖 1 所 示,記 A、B、C 為 Si 與 C 的連續原子層密排堆垛中存 在的 3 種不同位置。如果按順序是 ABC-ABC 結構堆 垛而成,則能得到閃鋅礦型的 3C-SiC; 如果按順序是 ABCB-ABCB 結構堆垛而成,則能得到纖鋅礦型的 4HSiC; 如果按順序是 ABCACB-ABCACB 結構堆垛而成, 則能得到纖鋅礦型的 6H-SiC。

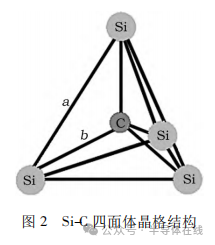

SiC 是由ⅣA 族元素組成的一種極其穩定的化合 物,從圖 2 所示 Si-C 四面體晶格結構看,SiC 的晶格基本結構為 1 個 Si-C 四面體,由 C 原子與 Si 原子以 共價鍵形式結合而成,四面體以 1 個 C 原子周圍分布 4 個 Si 原子或 1 個 Si 原子周圍分布 4 個 C 原子 2 種 方式排列,屬于密堆積結構。Si 原子和 C 原子的距離 b = 0.189 nm,Si 原子和 Si 原子的距離 a = 0.308 nm。在一個基本結構單元中的 Si 原子與相鄰基本結構單 元相互共用,即在空間上形成相連牢固的骨架結構。若要通過外部加工手段改變這些穩定的基本結構,需要足夠的摩擦剪切力來斷開 Si-C 原子之間的共價鍵, 即要消耗一定的熱能。

SiC 晶格共價鍵強度大的特點及極穩定的晶格結 構決定了其具有良好的化學穩定性和熱穩定性,這也 是 SiC 具有耐磨、高硬度、大彈性模量和高強度的力學 性能,以及良好導熱性的重要原因。這些性能不利 于對 SiC 材料的去除及表面質量的提升。

2 SiC 的傳統化學機械拋光研究進展

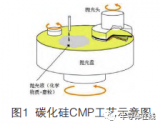

目前 SiC 材料加工工藝主要有以下幾道工序: 定 向切割、晶片粗磨、精研磨、機械拋光和化學機械拋光 ( 精拋) 。其中化學機械拋光作為最終工序,其工藝方 法選擇、工藝路線排布和工藝參數優化直接影響拋光 效率和加工成本。在半導體領域中,經過化學機械拋 光后 SiC 單晶片獲得超光滑、無缺陷及無損傷表面是 高質量外延層生長的決定因素。在光學鏡面領域 中,化學機械拋光技術工藝影響 SiC 材料在光學鏡面領 域中的競爭優勢和發展動力,是降低表面粗糙度、減少 散射損失并獲得光學表面的基本路徑。在機械密封 領域中,化學機械拋光是降低表面粗糙度、增強 SiC 作 為流體動壓件的密封性和防止泄漏的新措施。

SiC 的傳統化學機械拋光按照磨料存在狀態可分 為游離磨料拋光和固結磨料拋光。

2.1 游離磨料拋光

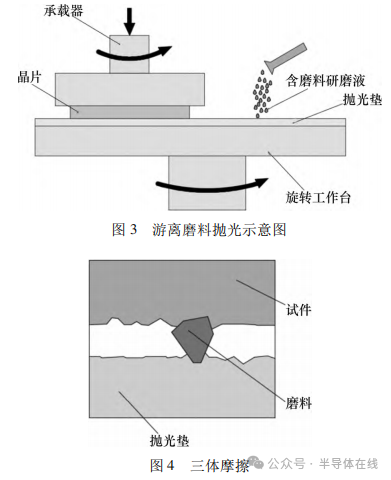

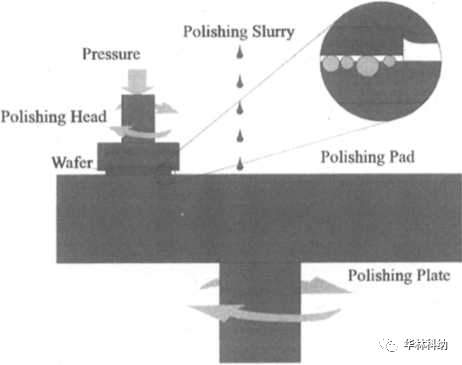

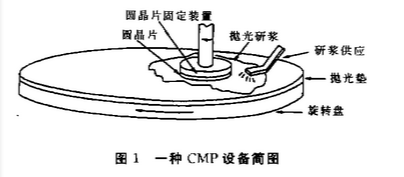

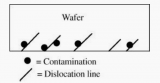

游離磨料的化學機械拋光是一種傳統的 SiC 材料 拋光加工方式。游離磨料拋光示意圖如圖 3 所示。游離磨料工藝裝置主要由旋轉工作臺、試件裝夾器及 拋光液輸送裝置三部分構成。旋轉工作臺上粘貼有 拋光墊并自旋轉,外部通過承載器給晶片施加正壓 力,使得晶片與拋光墊兩者之間有合適的正壓力,能 夠產生相對運動。在應用傳統的游離磨料工藝拋光 時,一般采用三體摩擦方式使得材料去除,即當磨料 處于試件表面與拋光墊表面之間時,2個表面和磨料形成三體。三體摩擦如圖 4 所示。三體摩擦中,磨 料是不固定的,磨料在試件與拋光墊表面作移動或滾 動。含磨料研磨液在試件與拋光墊之間流動,磨料較 均勻地分布在拋光墊上,在壓力作用下,尺寸較大的 磨料嵌入拋光墊中,依靠露在外面的尖端劃擦試件表 面,通過剪切力來斷開 Si-C 原子之間的共價鍵,達到 材料的微量切除。另外在尺寸較小的磨料的滾軋作 用下,微裂紋發生脆性崩裂破碎,試件微裂層材料得 以去除。文獻[8]研究表明通過游離磨料工藝對 SiC 材料進行處理,可獲得平整度為± 3 μm,表面粗糙度 Ra<5 nm 的晶片表面。文獻[22]采用游離磨料工藝 對 SiC 材料進行處理,使得 SiC 材料表面粗糙度 RMS 值達到 4 nm。文獻[23]通過游離磨料工藝對 SiC 材 料進行處理,可獲得高質量 SiC 薄片,厚度為( 30 ± 2) μm,表面粗糙度 RMS 值為 0.69 nm。

在游離磨料工藝中,主要采用三體摩擦方式,SiC 材料表面會產生微裂紋,形成亞表面損傷。此外,工 藝參數多、游離磨料的分散不穩定性對拋光效果均有 較大的影響。另外,游離磨料會嵌在拋光表面,不易清 洗。拋光過程中游離磨料還會導致拋光墊微孔堵塞,使 得表面變得光滑,最終導致材料去除率逐漸下降。

2.2 固結磨料拋光

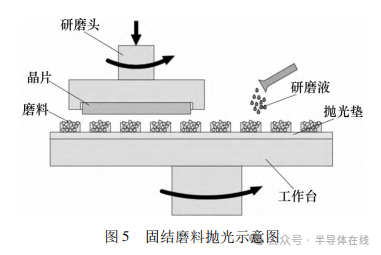

基于游離磨料化學機械拋光的缺點和對晶片平 坦化要求的不斷提高,20世紀90年代3M 公司率先提 出固結磨料的化學機械拋光( Fixed Abrasive-Chemical Mechanical Polishing,FA-CMP) 技術,固結磨料化學機 械拋光技術中不僅磨料的等高性較好,而且參與拋光 的磨料增多,從而提高了材料去除率。固結磨料承受 壓強變小,切削層厚度降低,將會提高表面精度。固結磨料拋光示意圖如圖 5 所示。FA-CMP 工藝是 把磨料固結在拋光墊中,研磨液不再添加磨料,而是 只含有基本化學成分的水溶液或去離子水。來自外 部的壓力可以直接加載到磨料上,第一主體( 晶片) 由 夾具夾持,磨料與第二主體( 拋光墊) 固定結合,限制 了磨料的運動。拋光時磨料與第一主體( 晶片) 之間有相對滑動。

在應用傳統的固結磨料工藝拋光時,采用二體摩 擦方式,二體摩擦如圖 6 所示,通過磨料的切削、耕 犁斷開 Si-C 原子之間的共價鍵,使得材料去除。文獻[26]~ 文獻[28]研究表明通過固結磨料處理后 的工件表層的劃痕深度較淺,而游離磨料處理后的工 件表層無劃痕,但出現凹坑狀; 固結磨料處理后 SiC 晶 片表面質量參數 Rz 和 Ra 顯著小于游離磨料處理; 固結磨料處理后材料去除率高于游離磨料處理,平面度 也優于游離磨料處理。文獻[29]研究表明通過嵌入 納米金剛石磨料的拋光墊對 SiC 進行處理,可獲得亞 納米級光滑表面,其工件表面粗糙度 Ra<0.5 nm,拋光 速率為1.3 μm /h。文獻[30]研究表明在拋光壓力為 13.79 kPa,固結磨料( 金剛石) 粒徑為 14 μm 時,SiC 晶片的亞表面損傷層深度約為 2.6 μm,亞表面微裂紋 構型有垂線狀、斜線狀、鉤狀、叉狀、樹枝狀、人字狀以 及橫線狀。文獻[31]研究了金剛石磨料的 2 種不同 錐度角對 SiC 材料的影響,研究發現磨削力隨著切削 深度的增大而增大,隨磨削速度的減小而增大; 隨著 磨料頂錐角的增大,磨削力明顯增大; 磨削單晶 6HSiC 的磨削力大于磨削 SiC 陶瓷的磨削力。

在固結磨料工藝中,由于基于二體磨擦原理,不 含磨料的研磨液具有依賴性較小、清潔簡單和綠色環 保等諸多優點; 但工藝上也存在一些不足,例如: 在 固結磨料工藝處理過程中,采用突起均布的拋光墊, SiC 晶片在拋光墊上形成運動軌跡的密度是不一樣 的,造成拋光墊的磨損不均和面形惡化,最后影響到 所加工工件的面形; 當前研究和應用的仍是以平面為 主的固結磨料拋光墊,而 SiC 的應用場合又有許多為 非平面,非平面固結磨料拋光墊模具的制備及固化方 法難度則會相對增加。

3 SiC 輔助增效化學機械拋光研究進展

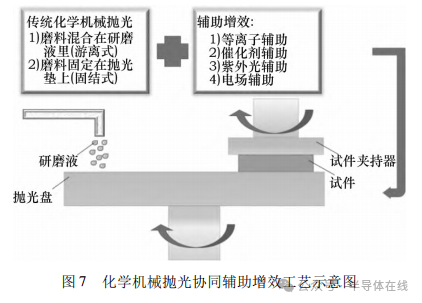

SiC 晶型結構特點使得 SiC 材料具有較高硬度與 化學穩定性,導致在拋光過程中材料去除率較低, 因此探索基于化學機械拋光基本工藝的輔助增效手 段,對于實現 SiC 材料產業化應用和推廣具有重要的 意義。圖 7 所示為化學機械拋光協同輔助增效工藝示 意圖,輔助增效手段主要有等離子輔助、催化劑輔助、 紫外光輔助和電場輔助。針對 SiC 材料固有的高硬度 和化學穩定性,利用輔助增效手段先進行表面改性, 再進行力學去除。化學機械拋光輔助增效技術材料 去除機理本質是通過輔助增效技術手段來控制 SiC 表 面較軟氧化層的形成并從力學上改善 SiC 氧化層材料 的去除方式。

3.1 等離子輔助工藝

文獻[33]~ 文獻[34]首次提出等離子輔助拋光 ( Plasma Assisted Polishing,PAP) 工藝,PAP 工藝是通 過等離子將表面材料氧化為較軟的氧化層,同時仍依 靠磨料摩擦磨損去除材料的一種輔助化學機械拋光。其基本原理為: 通過射頻發生器( RF) 反應氣體( 如 水蒸氣、O2 等) 產生含有自由基團( 如 OH 自由基團、 O 自由基) 的等離子體,具有較強氧化能力的自由基 團對 SiC 材料表面氧化改性,獲得一層較軟的氧化層, 然后利用軟磨料( 如 CeO2、Al2O3 等) 拋光去除該氧化 層,使 SiC 材料表面達到原子級光滑面。文獻[35]~ 文獻[36]研究表明由射頻裝置產生頻率為 13.56 MHz的高頻電源施加在水蒸氣反應氣體上,產生氦基水蒸 氣等離子體( He ∶ H2O = 98 ∶ 2) ,同時等離子體以 1.5 L /min 的流速對 SiC 材料表面進行輻射處理,其中 等離子體中含有較強氧化性的 OH 自由基團,經 XPS 光譜分析發現,4H-SiC 晶片表面獲得 SiO2 氧化層,該 表層硬度由最初 37.4 GPa 軟化至 4.5 GPa; 然后用軟 磨料 CeO2 對軟化后的氧化層進行拋光處理,從而獲 得表面粗糙度 RMS 值為 0.3 nm 的光滑表面。文獻 [37]研究發現反應氣體( CF4 ) 通過 PAP 工藝處理后 大氣壓等離子體活性自由基與 SiC 晶片表面產生反 應,拋光后獲得表面粗糙度 Ra = 0.456 nm 的光滑表 面。文獻[38]采用 13.56 MHz 的高頻電源施加在氦 基大氣壓水蒸氣反應氣體上( 氦氣含量為 2.04 %) ,流 速為 1.5 L /min,然后用軟磨料 CeO2 對 4H-SiC 晶片進 行拋光處理,使得晶片的表面粗糙度 Ra = 0.1 nm,拋 光速率達到0.2 nm /h。文獻[39]~ 文獻[40]分別以 1 100 ℃的干氧氣和流速為 1.5 L /min 的氦基大氣壓 水蒸氣作為反應氣體對 4H-SiC 晶片表層進行了等離 子軟化試驗研究,研究表明水蒸氣等離子體氧化的初 始氧化速率( 185 nm /h) 遠高于熱氧化速率( 29 nm / h) 。在 PAP 工藝過程中,以水蒸氣或 O2 作為反應氣 體時,所產生的等離子體對 SiC 表層都有氧化軟化作 用,區別在于水蒸氣電離產生的等離子體中 OH 自由 基團的氧化性要強于 O2 電離產生的等離子體中 O 自 由基的氧化性。水蒸氣作為反應氣體時的初始氧化 速率高于 O2 作為反應氣體時的初始氧化速率。由于 材料去除率( Material Removal Rate,MRR) 受初始氧化 速率影響,使得水蒸氣作為反應氣體時 MRR 較低。

綜上可知在 PAP 工藝過程中,SiC 晶片表面處理 是在電離出等離子體產生的活性自由基氧化軟化晶 片表層基礎上用軟磨料進行機械去除,故 MRR 不僅 受活性自由基及氧化層生成速率較慢的影響,還受磨 料軟質性的影響,導致 SiC 晶片的 MRR 較低; 另外,由 于 PAP 工藝試驗設備價格和加工的費用較高,局限了 PAP 工藝加工 SiC 晶片的推廣。

3.2 催化劑輔助工藝

在工業領域應用中,為了探求 SiC 晶體材料高效 超精密加工工藝,研究者采用試劑進行催化輔助化學 機械拋光。其材料去除基本機理主要是在試劑催化 作用下,在 SiC 表層反應生成硬度較軟的氧化層,利用 磨料的機械去除作用去除氧化層,以獲得高質量表 面。文獻[41]采用 Fe3O4催化劑和H2O2氧化劑在以 金剛石 W0.5 為磨料的化學機械拋光技術下進行輔助 增效,經過優化,在拋光速率為 12.0 mg /h 條件下獲得 表面粗糙度 Ra = 2.0~ 2.5 nm 的表面。文獻[42]采用 固化催化劑利用芬頓反應對單晶 SiC 進行化學機械拋 光處理,試驗以金剛石 W0.5 為磨料分別通過質量分 數為2.5 %的 4 種催化劑 Fe、FeO、Fe2O3、Fe3O4 與質量 分數為 10 %的 H2O2 進行研究,發現以 Fe3O4 作為催 化劑時可 以 獲 得 最 佳 加 工 效 果,表 面 粗 糙 度 Ra = 2.5 nm,材料去除率達到 17.2 mg /h。文獻[43]研究 了 KMnO4 和 H2O2 氧化劑 2 種催化劑對單晶 SiC 的催 化輔助化學機械拋光,發現以 KMnO4 作為氧化劑、研 磨液 pH = 6 時可以獲得最佳加工效果,表面粗糙度 Ra = 0.25 nm,拋光速率達到 185 nm /h,以 H2O2 作為 氧化劑、研磨液 pH = 8 時可以獲得最佳加工效果,表 面粗糙度 Ra = 0.32 nm,拋光速率達到 110 nm /h。研 磨液 pH 值相同時,KMnO4 氧化劑的催化輔助化學機 械拋光效果最優,材料去除率高于 H2O2的作用,原因 是 KMnO4 的氧化能力強于H2O2。文獻[44]試驗以質 量分數為 6 %的 SiO2 為磨料,采用質量分數為 4 %的 H2O2 氧化劑,研究不同濃度 Cu2+ 配合濃度為 0. 01 mol /L 的甘氨酸形成的催化劑對 6H-SiC 晶片進行催 化輔助化學機械拋光的效果,發現隨著 Cu2+ 濃度逐漸 上升,拋光速率值由單調上升轉為單調下降,Cu2+ 濃度 拐點值為 300 μmol /L,此時催化輔助化學機械拋光的 效果最佳,拋光速率達最大值 82 nm /h,表面粗糙度 Ra = 0.156 nm,原因是基于濃度為 300 μmol /L 的 Cu2+ 與甘氨酸形成的催化劑能夠使化學氧化速率與機械 磨削速度協調一致,從而加快化學氧化速率,提高 MRR,改善加工效果。

在基于芬頓反應的化學機械拋光中,元件表 面的質量不僅受芬頓化學反應的影響,還受機械作用 的影響,一般在芬頓化學反應中,使用 Fe3O4 作為催化 劑時反應溶液具有更好的活性,Fe2+ 的濃度則會影 響·OH 的生成,高濃度的·OH 會導致 SiC 表面上的 化學反應更快,再通過機械去除得到光滑表面。為改 善 MRR,文獻[49]在基于芬頓反應的化學機械拋光 中引入電場,電場的施加加速了 Fe3+ 向 Fe2+ 的轉化,進 而提高了·OH 含量,從而顯著增強了研磨液的氧化活 性,增強了 SiC 的氧化。與無電壓條件相比,基于芬頓 反應的化學機械拋光中,在外加電壓 1.5 V 和 3.0 V 后 的 MRR 分別增加了 32.26 %和 65.59 %,在基于芬頓反 應的化學機械拋光過程中,由于無法控制·OH 的產生 量,在具體操作過程中存在反應時間過長、SiC 單晶表 面氧化效率低下的問題,從而影響了拋光的效率。

3.3 紫外光輔助工藝

為了改善 SiC 表面平坦化加工工藝,有研究者在 化學機械拋光工藝中采用紫外光輻射進行輔助催化。紫外光催化反應是強氧化反應之一,其基本原理是利用光催化劑在紫外光的作用下和電子 捕捉劑發生光催化反應,產生活性自由基( ·OH) 。由于 OH 自由基團的氧化性較強,使其在 SiC 表層發 生氧化反應,生成一層較軟的 SiO2 氧化層( 莫式硬度 為 7) ,而被軟化的 SiO2 氧化層更容易被磨料拋光去 除; 另一方面,氧化層與晶片表面之間結合強度低于 SiC 晶片的內部結合強度,降低了磨料在拋光過程中 的切削力,減小了在晶片表層上留下的劃痕深度,提 高了表面加工質量。文獻[52]研究了采用紫外光輔 助 4H-SiC 晶片化學機械拋光時 TiO2 顆粒的影響,研 究發現,TiO2 顆粒平均粒徑為 25 nm、質量分數為 2 % 時,材料去除率有明顯提升,且減小了在晶體表層上 留下的劃痕深度; 隨著紫外 LED 功率提高,材料去除 率變大; 隨著拋光環境溫度逐漸上升,材料去除率顯 著提高,其加工表面粗糙度 Ra 降低。文獻[12]研究 了紫外光催化輔助法對單晶 SiC 化學機械拋光的影 響,研究發現紫外光催化輔助處理的材料去除率明顯 高于無光照時的材料去除率,相對無光照時,紫外光 輔助拋光 MRR 提高了 14 % ~ 20 %。文獻[53]在紫 外光照射下對單晶 SiC 進行了單面化學機械拋光,發 現紫外光輻射下,TiO2 顆粒在光催化反應下產生化學 物質,這些化學物質具有強氧化作用,證明紫外光照 射在加速加工過程方面是有效的。文獻[54]通過合 成新型 CeO2-TiO2 磨料對 RB-SiC 進行拋光,在紫外光 照射下獲得最佳的拋光性能 ( 表 面 粗 糙 度 Ra = 0.497 nm,拋光速率為 1.223 μm /h) ,拋光速率約為傳 統 CeO2 磨料的 4 倍。在紫外光輔助化學機械拋光工 藝中,引入紫外光輻射,可加快 SiC 表面氧化作用,能 有效促進加工,但是在具體操作過程中無法掌控紫外 光和催化劑 TiO2 反應生成活性物質的速率,會直接影 響 SiC 表面氧化層的生成速率,MRR 仍然較低。

3.4 電場輔助工藝

近年來,為了提高 SiC 材料去除率,有研究者提出 了電化學機械拋光( Electrochemical Mechanical Polishing,ECMP) 技術。其基本原理是: 通過在傳統 化學機械拋光處理時,對拋光液施加直流電場,在電 化學氧化下,使得 SiC 拋光表面形成氧化層,氧化層的 硬度顯著降低,利用磨料將軟化后的氧化層進行去 除,實現高效的超精密加工處理。文獻[59]將陽極氧 化和軟磨料拋光相結合的電化學機械拋光技術應用 于單晶 SiC,以氧化鈰( CeO2 ) 作為軟磨料去除氧化層; 由于陽極氧化,通過納米壓痕試驗測出表面硬度從 34.5 GPa 下降到 1.9 GPa,利于軟磨料 CeO2 拋光氧化 SiC 表面。結果表明,金剛石磨料拋光表面 ECMP 的 材料去除率( MRR) 為 3.62 μm /h。在金剛石磨料拋光 表面上,用 CeO2 漿料進行了 30 min 的 ECMP,所有劃 痕都 被 完 全 去 除,獲得了表面粗糙度 RMS 值 為 0.23 nm 的光滑表面。文獻[60]對 4H-SiC 進行了 ECMP 研究,通過陽極氧化輔助化學機械拋光處理同時 進行和分步進行 2 種情況的對比可知: 陽極氧化輔助 化學機 械 拋 光 同 時 進 行 處 理 后 表 面 粗 糙 度 Ra = 0.968 nm,分步進行處理后表面粗糙度 Ra = 0.835 nm, 但陽極氧化輔助化學機械拋光同時進行處理獲得了 更高的拋光速率( 840 nm /h) 。文獻[13]對 SiC 材料 進行化學機械拋光處理時外加了電場輔助,表面電勢 為正值,結果表明: 與無電壓處理對比,電場輔助化學 機械拋光處理能使 SiC 表層加速氧化,形成 SiO2 氧化 層,使得 SiC 的材料去除率顯著提高。文獻[61]對單 晶 SiC 進行了 ECMP 研究,試驗采用 SiO2 磨料,對含 有 H2O2 和 KNO3 的拋光液施加電場進行化學機械拋 光處理。研究表明: 在電化學氧化下,SiC 表面產生 SiO2 的速率與材料去除率不協調,拋 光 速 率 只 有 0.5 μm /h 左右,且 SiC 表面氧化層上劃痕較多。另 外,若陽極電流較弱,則加工表面質量較好,但材料去 除率變化不大; 若陽極電流較強,則材料去除率顯著 提高,但陽極電流過強會導致表面精度下降及多孔現 象。由此可見,對化學機械拋光施加外電場進行電化 學機械拋光時,試件表層的氧化速率和材料去除率相 協調的問題,是高效獲得光滑表面的關鍵點。

4 SiC 各種化學機械拋光工藝比較總結

化學機械拋光技術是SiC平坦化處理的主要方法。目前根據外部輔助條件的不同,歸結有典型的游 離磨料工藝、固結磨料工藝、等離子輔助工藝、催化劑 輔助工藝、紫外光輔助工藝和電場輔助工藝。這些加工方法都有各自的特點,其加工能力也有所不同。

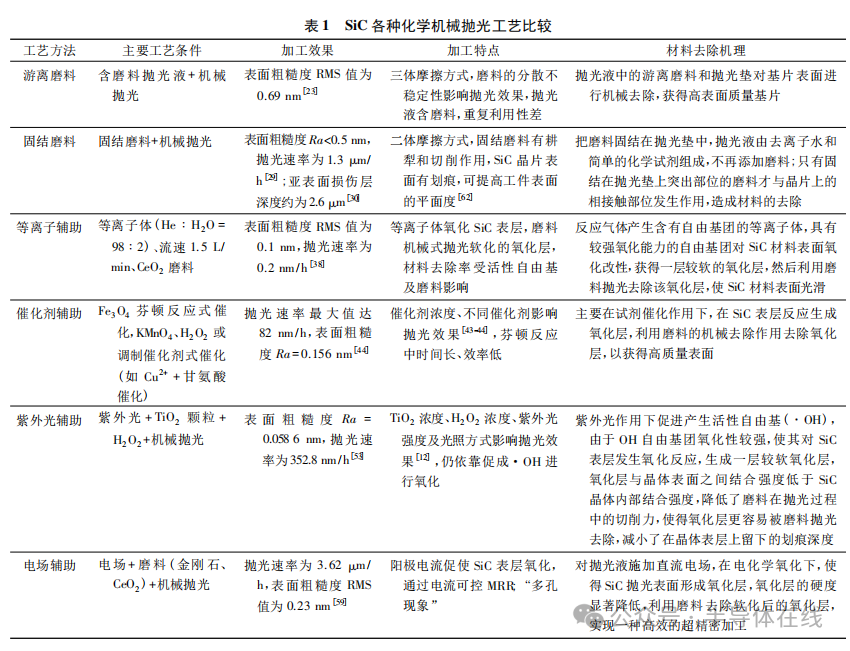

SiC 各種化學機械拋光工藝比較如表 1 所示。

5 展望

SiC 共價鍵強度大的特點及穩定的晶格結構賦予 了其眾多的優異性能,使其應用前景廣闊,而平坦化 超精密加工技術是SiC材料更廣泛應用的技術手段。

由于化學和機械的共同作用,化學機械拋光仍是 SiC 材 料最有潛力的平坦化超精密加工方法。本文闡述了基 于化學機械拋光技術的輔助增效技術對 SiC 材料的去 除機理,提出該技術將促進化學機械拋光技術朝著低成 本、高質量及高效率方向發展。但由于 SiC 材料本身具 有可加工性差、脆性強及硬度高等不利于加工的特點, 現階段 SiC 材料的化學機械拋光技術仍存在以下問題。

1) 關于傳統化學機械拋光技術對 SiC 材料的去除 機理尚未有統一定論。

2) 新型的化學機械拋光輔助增效技術已經進入 了嘗試和摸索階段,但不同的化學機械拋光輔助增效 技術對 SiC 材料的影響不同,結果缺乏可預見性。

3) 目前,對于較典型的化學機械拋光輔助增效技 術盡管已有研究,但仍缺乏完整性,化學機械拋光輔 助增效技術的研究在廣度上和深度上還不夠。

為了獲得高質量的 SiC 晶片,未來可以進一步探 討以下幾個問題。

1) 傳統的化學機械拋光技術對 SiC 材料的去除是 機械作用與化學作用的共同作用,但是化學作用還是 機械作用占主導尚無定論,此處值得深入研究。

2) 深入研究等離子體、催化劑、紫外光以及電場 等輔助工藝對化學機械拋光技術的影響,以定量與定 性研究手段進一步揭示化學機械拋光輔助增效技術 的加工機理,還可以拓展到復合場增效技術對化學機 械拋光技術的影響。

3) 無論是傳統化學機械拋光,還是輔助增效的化 學機械拋光技術,都是通過化學作用和機械磨削來達 到光滑表面效果,故 SiC 表面會難以避免地產生亞表 面損傷層。近年來,對于 SiC 材料亞表面損傷方面的 研究較少,亞表面損傷層的準確檢測和評價對于優化 硬脆性材料的化學機械拋光工藝和控制工藝成本具 有重要意義; 因此,未來可以對 SiC 晶片亞表面損傷方 面進行探討。

審核編輯:湯梓紅

-

SiC

+關注

關注

29文章

2771瀏覽量

62468 -

晶片

+關注

關注

1文章

401瀏覽量

31445 -

碳化硅

+關注

關注

25文章

2702瀏覽量

48893 -

機械拋光

+關注

關注

0文章

6瀏覽量

1784

原文標題:碳化硅晶片的化學機械拋光技術研究進展

文章出處:【微信號:晶揚電子,微信公眾號:晶揚電子】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

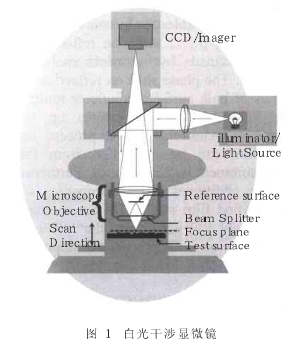

基于白光干涉測量的非接觸光學測量方法評估化學機械拋光面

新型銅互連方法—電化學機械拋光技術研究進展

【羅姆BD7682FJ-EVK-402試用體驗連載】基于碳化硅功率器件的永磁同步電機先進驅動技術研究

化學機械拋光技術的研究進展

化學機械拋光CMP技術的發展應用及存在問題

化學機械拋光(CMP)技術的發展、應用及存在問題

多晶硅薄膜后化學機械拋光的新型清洗解決方案

CMP后化學機械拋光清洗中的納米顆粒去除報告

化學機械拋光(CMP)的現狀和未來

半導體行業中的化學機械拋光(CMP)技術詳解

碳化硅晶片的化學機械拋光技術研究

碳化硅晶片的化學機械拋光技術研究

評論