隨著工業4.0的推進,制造業正面臨著一場數據革命。某高端制造企業為了提高生產效率、降低運營成本,決定引入智能數據采集網關,以實現生產過程的智能化管理。

該高端制造企業主要從事精密機械零件的生產。在傳統生產模式下,生產過程中涉及的大量數據主要依賴人工記錄,不僅效率低下,而且容易出錯。為了解決這一問題,企業決定引入智能數據采集網關。

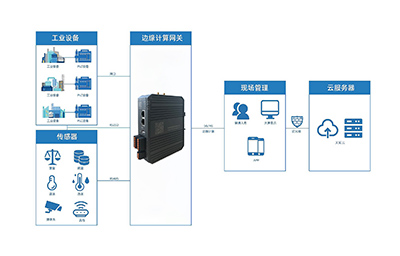

解決方案

智能數據采集網關被部署在生產線上,負責實時收集各種傳感器數據,如溫度、壓力、流量等,并進行實時處理。這些數據隨后被傳輸到企業的生產管理系統中,為生產決策提供依據。

實施過程

1、設備安裝與調試:首先,在生產線上安裝了各種傳感器和執行器,并確保它們與智能數據采集網關的兼容性。接著,對網關進行配置和調試,確保其能夠準確、實時地采集數據。

2、數據傳輸與集成:配置好網關后,開始進行數據傳輸的測試。確保從網關到生產管理系統的數據傳輸是穩定且高效的。同時,進行數據接口的對接工作,確保數據的完整性和準確性。

3、數據分析與優化:在獲得初步的生產數據后,企業開始進行數據分析。通過分析,企業了解了生產過程中的瓶頸和優化空間,并據此制定了一系列優化措施。

4、系統集成與部署:最后,將智能數據采集網關集成到企業的生產管理系統中,實現數據的實時采集、分析和監控。同時,根據前期分析的結果,對生產線進行調整和優化。

效果評估

通過TDE智能數據采集網關的應用,該制造企業取得了以下成效:

1、效率提升:智能數據采集網關的引入使企業能夠實時監控生產過程,快速發現問題并進行調整。這大大提高了生產效率。

2、成本控制:通過對生產數據的實時監控和分析,企業能夠精確地控制原料使用和能源消耗,降低了生產成本。

3、品質提升:基于數據分析的工藝優化措施使產品質量得到了顯著提升。

4、決策支持:智能數據采集網關提供的數據為企業決策提供了有力支持,使決策更加科學和精準。

5、故障預警:通過對數據的實時監控和分析,企業能夠提前發現設備故障的跡象,減少了非計劃停機時間。

6、可追溯性增強:企業實現了對產品全生命周期數據的記錄和管理,增強了產品的可追溯性。

7、提高了安全性和環境友好性:實時監控生產過程中的各種參數,及時發現潛在的安全隱患和環保問題,提高了企業的安全性和環境友好性。

8、增強了企業競爭力:企業在生產效率和成本控制方面取得了顯著優勢,從而增強了市場競爭力。

9、員工培訓與文化變革:隨著新技術的引入,企業需要對員工進行培訓,使其適應新的工作方式。此外,智能數據采集網關的應用也促使企業進行文化變革,更加注重數據驅動的決策和持續改進。

10、擴展性與可持續性:智能數據采集網關具有良好的擴展性和可持續性,為企業未來的技術升級和業務拓展提供了有力支持。

通過引入智能數據采集網關,該高端制造企業實現了生產過程的數字化、智能化管理,取得了顯著的經濟效益和競爭優勢。未來,隨著工業互聯網的進一步發展,智能數據采集網關將在更多行業中得到廣泛應用。

審核編輯 黃宇

-

數據采集

+關注

關注

38文章

5906瀏覽量

113514 -

網關

+關注

關注

9文章

4306瀏覽量

50946 -

工業4.0

+關注

關注

48文章

2002瀏覽量

118529

發布評論請先 登錄

相關推薦

天拓四方:工業智能網關在制造企業中的應用實踐

天拓四方:工業數據采集網關在智能邊緣計算與實時數據處理的應用

天拓四方:邊緣計算網關在生產設備數據采集中的創新應用

[天拓四方]邊緣數據采集網關在實際應用中的功能、特點及其優勢

【天拓四方】邊緣網關在數據采集中起什么作用?

天拓四方:智能數據采集網關在精密機械零件制造企業的應用

天拓四方:智能數據采集網關在精密機械零件制造企業的應用

評論