在回答這個問題之前,我們首先需要了解MRP和APS的基本概念以及它們在生產計劃排程中的作用。

MRP物料需求計劃是一種基于計算機的物料管理方法,主要用于解決制造業中的庫存管理和生產計劃問題。MRP系統通過對生產過程中的各種需求進行精確計算,確保生產過程中所需的原材料、零部件和成品能夠按時、按量供應,從而降低庫存成本、提高生產效率

。

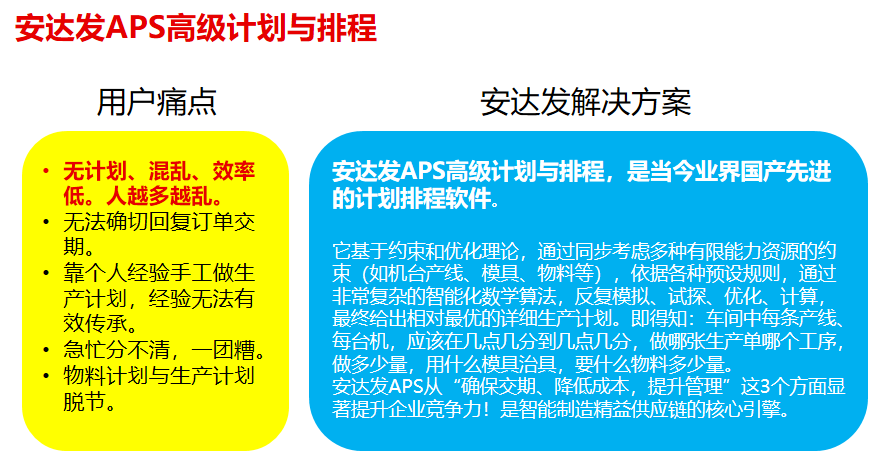

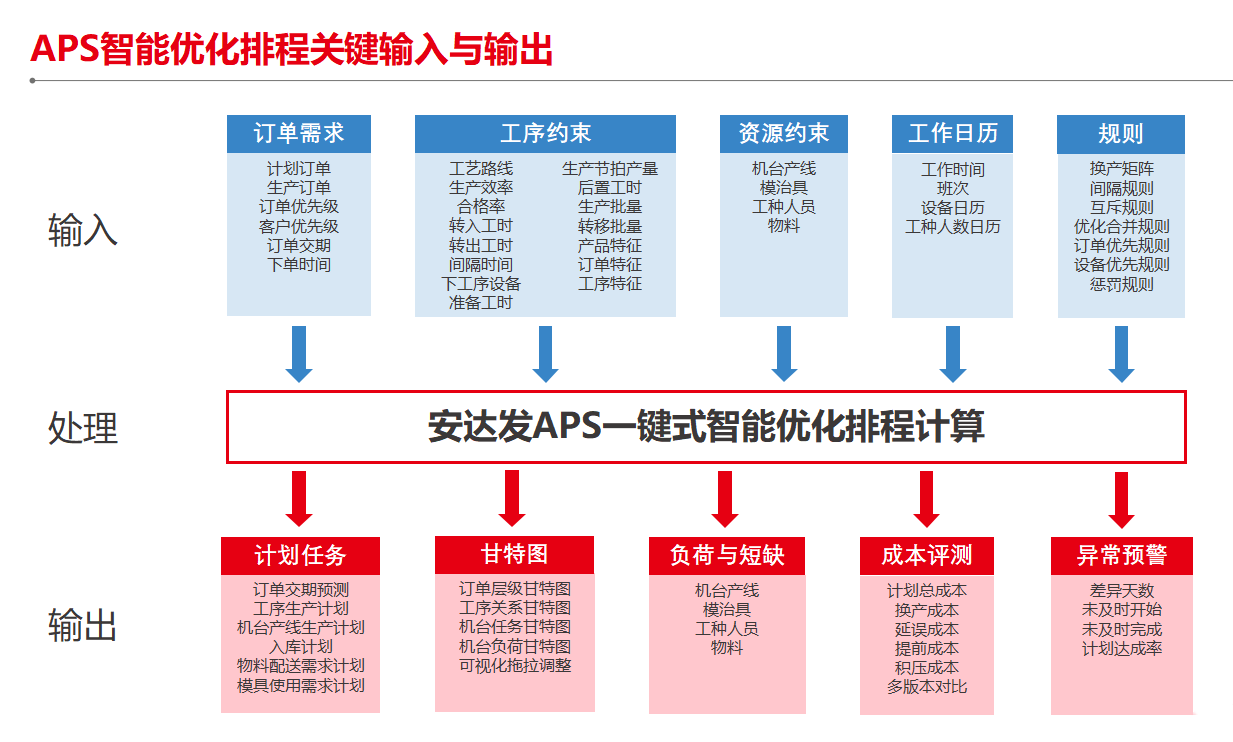

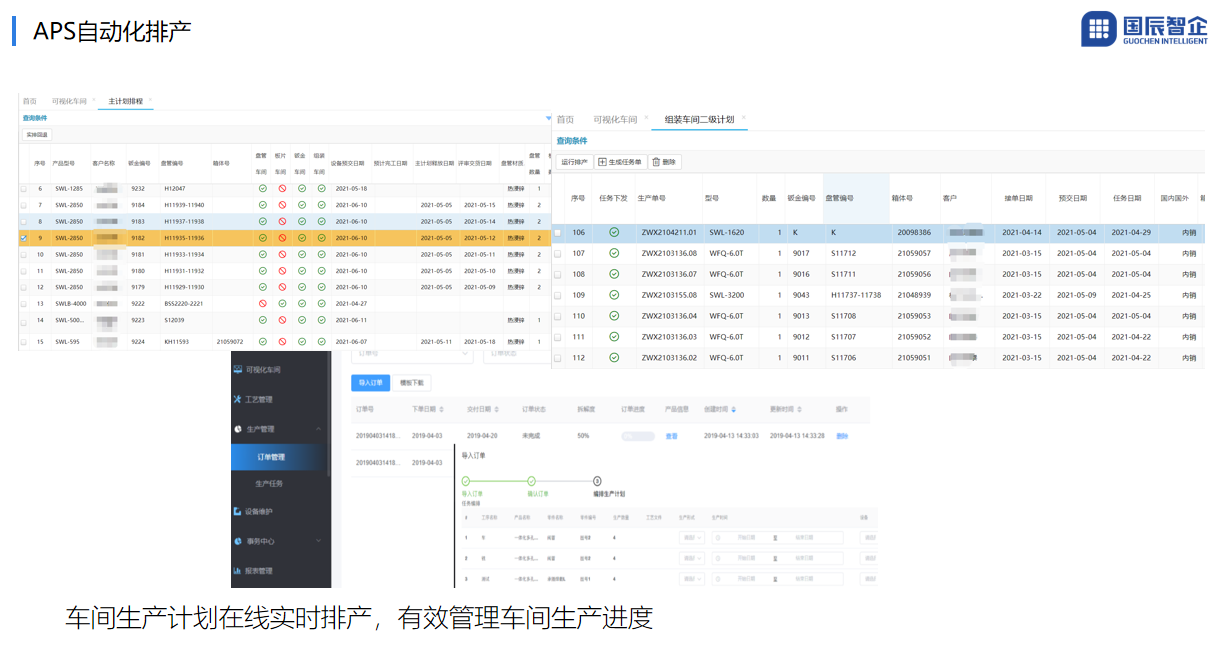

APS高級計劃與排程軟件是一種更先進的生產計劃排程方法,它不僅考慮了生產過程中的物料需求,還考慮了生產過程中的資源限制(如設備、人力、能源等),以及生產過程中的不確定性因素(如訂單變更、設備故障等)。APS系統通過對生產過程進行全面優化,實現生產計劃的快速響應、高效執行和持續改進。

那么,在實際應用中,有了MRP還需要APS生產計劃排程嗎?答案是肯定的。以下是幾個主要原因:

1. 資源限制:MRP主要關注物料需求,而APS則考慮了生產過程中的資源限制。在實際生產過程中,企業往往面臨設備、人力、能源等多種資源的約束。APS系統可以根據企業的資源狀況,制定出更加合理的生產計劃,避免因資源不足而導致的生產延誤或中斷。

2. 不確定性因素:MRP假設生產過程中的需求和資源是確定的,而實際生產過程中往往存在很多不確定性因素,如訂單變更、設備故障、原材料價格波動等。APS系統可以對這些不確定性因素進行建模和分析,提前預測可能的風險,并制定相應的應對策略,從而提高生產計劃的可靠性和靈活性。

3. 生產優化:MRP主要關注生產計劃的制定,而APS則關注生產計劃的執行和優化。APS系統可以根據生產過程中的實際數據,實時調整生產計劃,確保生產計劃能夠快速響應市場變化和客戶需求。此外,APS系統還可以通過對生產過程進行全面優化,提高生產效率,降低生產成本。

4. 信息集成:MRP和APS可以相互補充,實現信息的高度集成。MRP可以為APS提供準確的物料需求信息,幫助APS制定更加合理的生產計劃;而APS則可以為MRP提供實時的生產執行情況,幫助MRP及時調整物料需求計劃。通過信息的高度集成,企業可以實現生產計劃的快速響應、高效執行和持續改進。

5. 持續改進:MRP主要關注生產計劃的制定和執行,而APS則關注生產過程的持續改進。APS系統可以通過對生產過程的數據分析,發現生產過程中的問題和瓶頸,為企業提供改進建議。通過持續改進,企業可以實現生產過程的優化,提高生產效率和產品質量。

雖然MRP在生產計劃排程中具有重要作用,但在實際生產過程中,企業往往需要APS來應對資源限制、不確定性因素、生產優化等問題。因此,有了MRP還需要APS生產計劃排程。當然,企業在實際應用中可以根據自身的需求和條件,選擇合適的生產計劃排程方法,以實現生產過程的高效運作。

審核編輯 黃宇

-

APS

+關注

關注

0文章

337瀏覽量

17472 -

MRP

+關注

關注

0文章

13瀏覽量

6032

發布評論請先 登錄

相關推薦

國內APS高級排程軟件的全面解析

安達發|利用APS解決模具與設備準備計劃

安達發|APS計劃排產軟件適用于哪些場景?

安達發|有了MRP還需要APS生產計劃排程嗎?

安達發|有了MRP還需要APS生產計劃排程嗎?

評論