隨著各類小型化自動武器裝備在戰場上被高頻使用,并獲得了大量戰果,此類裝備的國防需求不斷增長。同時紅外探測器制造技術不斷提高,低成本、小型化、低功耗(SWaP)已經成為第三代碲鎘汞紅外探測器的重要發展方向。目前國外部分產品已經進入市場,并逐漸成為主流SWaP產品。

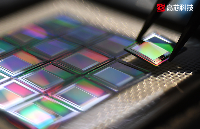

據麥姆斯咨詢報道,近期,華北光電技術研究所與中國電子科技集團公司第四十五研究所組成的科研團隊在《紅外》期刊上發表了以“7.5 μm像元間距紅外探測器三維電極的制備與應用”為主題的文章。該文章第一作者和通訊作者為王格清助理工程師,主要從事紅外探測器器件技術研究。

本工作采用現有讀出電路電極生長設備和直寫式光刻設備開發了三維電極的制備工藝。在制備過程中,首先在讀出電路表面制備三維電極,在碲鎘汞芯片端生長銦餅,然后通過倒裝互連工藝可以實現7.5 μm像元間距的1 k×1 k碲鎘汞芯片與讀出電路的互連。可變參數包括金屬生長角度、生長速率、生長厚度以及金屬種類等。

技術難點

在探測器的研制過程中,由于碲鎘汞光敏芯片表面起伏較大,倒裝互連設備在調平過程中不可避免地存在一定的微小誤差。另外,由于像元間距較小,設備對準誤差的負面影響也無法被忽略。這些因素大幅提升了7.5 μm像元間距探測器的倒裝互連工藝對銦凸點技術參數的要求。為了保證探測器倒裝互連工藝的成品率,需要在7.5 μm像元間距讀出電路的位點上制備出具有較大高度且高度均勻性好的銦凸點。這對讀出電路銦凸點制備工藝提出了巨大的挑戰。

受下列因素的制約,銦凸點陣列的高度及其均勻性很難提升:首先,為了將無用的金屬銦完全剝離,需要光刻膠的厚度大于所生長的金屬層厚度的2倍。其次,銦凸點在倒裝互連過程中會因發生形變而寬度增加。為了避免相鄰銦凸點發生連接,需要保證銦凸點間留有足夠的間隙。然而,探測器的像元間距只有7.5 μm,因此可用于制備銦凸點的空間極為狹小。在上述條件的限制下,7.5 μm像元間距光刻圖形的尺寸和光刻膠的厚度之間產生了不可調和的矛盾。

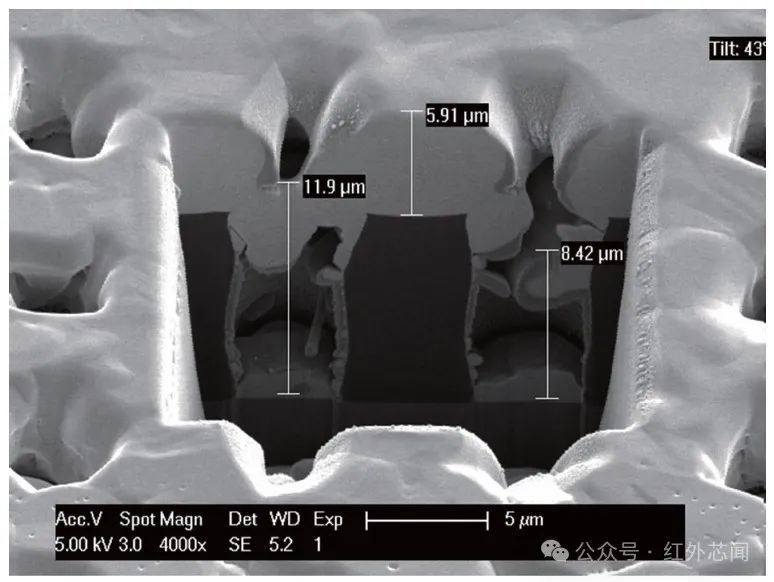

在10 μm像元間距條件下,雖然可以通過光刻制備出尺寸更大的銦凸點生長結構,但在金屬銦生長過程中還是會發生少量生長結構堵塞現象,導致此處制備的銦凸點高度無法達到設計值,并且與周圍銦凸點高度差異很大(見圖1)。當像元間距降低至7.5 μm時,可制備的銦凸點生長結構尺寸更小,更易發生生長結構堵塞現象。因此制備出的銦凸點高度和高度均勻性均無法滿足倒裝互連工藝的要求。帶有此類銦凸點的讀出電路與碲鎘汞芯片倒裝互連后,會產生大量盲元,導致制備出的探測器性能無法滿足應用需求。

圖1 劣質銦凸點的掃描電鏡圖

為了增加銦凸點高度的均勻性,可以在銦凸點下制備直徑小于銦凸點的圓形凸點下金屬層(UBM),然后采用“起球工藝”將銦凸點回融成銦球,從而降低銦凸點高度差異。但是讀出電路的像元接觸孔多為2 μm×2 μm的方孔,其對角線長度為2.82 μm,幾乎與UBM直徑相同。因此留給光刻工藝的套刻誤差余量極為有限,同時還需要保證UBM的一致性。當UBM不能完全覆蓋電路像元接觸孔時,探測器的性能穩定和長期可靠性會受到影響。UBM直徑的差異會降低銦凸點的高度均勻性。過小的UBM會使銦凸點回融成球后不易粘附在讀出電路表面,容易脫落,形成盲元。綜上所述,7.5 μm像元間距的UBM制備工藝也存在諸多難點。

在滿足上述條件后,銦凸點倒裝互連的技術路線還要求倒裝互連工藝全過程保持很高的調平、對準精度,否則微小的設備誤差即會導致互連失敗。其原因在于:當電路銦凸點高度不夠時,一旦碲鎘汞芯片平坦度稍差或者互連設備的誤差使碲鎘汞芯片與讀出電路之間存在微小的角度,就會導致倒裝互連失敗,芯片出現大面積區域性盲元。而且銦凸點高度差異大,使得絕大部分像元與銦凸點完成連接后仍有部分像元由于銦凸點高度不足沒有實現連通,導致盲元數量大幅增加。因此,如何在7.5 μm像元間距的讀出電路上制備出高度合適且均勻性好的銦凸點,是 7.5 μm像元間距碲鎘汞紅外探測器研制的重要技術難題。此項技術的突破,可以大幅提升小間距碲鎘汞紅外探測器倒裝互連工藝的成品率,進而提高探測器的整體良率。

三維電極的制備與應用

由于銦凸點技術路線存在諸多難點,很難實現讀出電路與碲鎘汞芯片互連。為了降低7.5 μm像元間距探測器的倒裝互連工藝難度,提升探測器的良品率,需要開發三維電極互連技術路線。此技術路線如下:首先在7.5 μm像元間距的讀出電路上制備三維電極,然后在碲鎘汞芯片上制備小高寬比的銦餅,最后通過倒裝互連工藝完成讀出電路與碲鎘汞芯片的互連導通。綜合考慮制備工藝的難度和工藝穩定性,三維電極的設計高度可以達到4 μm,且直徑為 2.5 μm~3.5 μm;銦餅的設計厚度為2.5 μm,尺寸為5 μm×5 μm。理論上,三維電極和銦餅的總高度可達6.5 μm左右。此高度足以彌補碲鎘汞芯片表面起伏和互連設備的誤差,完全滿足7.5 μm像元間距探測器的倒裝互連工藝需求。在倒裝互連工藝過程中,三維電極不會因壓力而發生膨脹。而且由于三維電極的側壁厚度很小,其與銦餅互連時會插入銦餅,因此連通后不會使銦餅寬度增加,從而降低了工藝對互連設備調平、對準精度的要求。

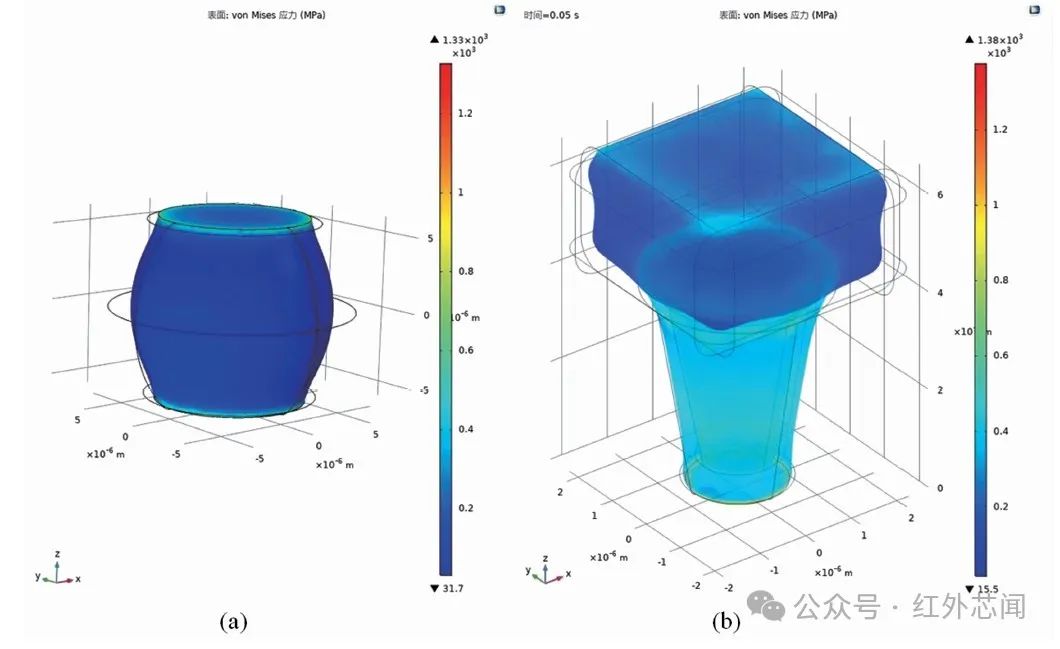

經過仿真計算,對銦凸點互連位點與三維電極互連位點的應力分布進行比較。計算結果表明,兩種互連結構的溫度從室溫降低至77 K的過程中,產生的熱應力極值相當,均為1300 MPa左右。但是銦凸點與碲鎘汞芯片和讀出電路接觸的兩端均存在高應力集中區域。而三維電極的高應力集中區域僅存在于讀出電路端,如圖2所示。因此可以推斷三維電極互連技術路線使探測器的長期可靠性更高。

圖2 應力仿真結果:(a)鋼凸點互連位點;(b)三維電極互連位點

為了在讀出電路表面制備出高質量的三維電極,首先需要在其表面完成高質量的大深寬比光刻圖形轉移,并且保證圖形在后續金屬生長過程中不會由于溫度升高而發生形變,使最終金屬電極的形貌符合初始設計。常規光刻工藝過程中,光刻膠曝光后烘烤的主要目的是光刻消除駐波效應,因此普遍時間設置較短。但為了提升光刻圖形強度,需要適度延長曝光后的烘烤過程。這樣不僅可以充分消除光刻圖形的駐波效應,同時使光刻膠溶劑有效揮發,提升光刻膠的強度。

在光刻膠顯影后光刻圖形已經形成,此時再次進行長時間高溫烘烤會導致光刻圖形頂部與底部光刻膠溶劑的揮發速率不同,使光刻圖形發生形變。因此需要特殊設計光刻膠曝光顯影后的烘烤過程,均衡釋放光刻圖形各個部分的光刻膠溶劑,從而避免大深寬比光刻圖形發生形變,同時提升光刻圖形的堅固程度。所以可將長時間曝光顯影后的烘烤過程分割成多個高溫烘烤階段,并加入多個不同溫度的低溫保持過程,進而釋放由于光刻膠溶劑揮發導致的內部應力,防止發生龜裂和變形。最后待光刻圖形自然降溫至室溫后,再進行后續工藝。

通過此方法制備的光刻圖形具有深寬比大、側壁陡直度高、圖形在高溫環境下不易變形的優點,可以保證在后續的金屬生長和離子刻蝕工藝過程中光刻圖形不發生形變,最終制備出幾何尺寸與設計值相近的三維電極。

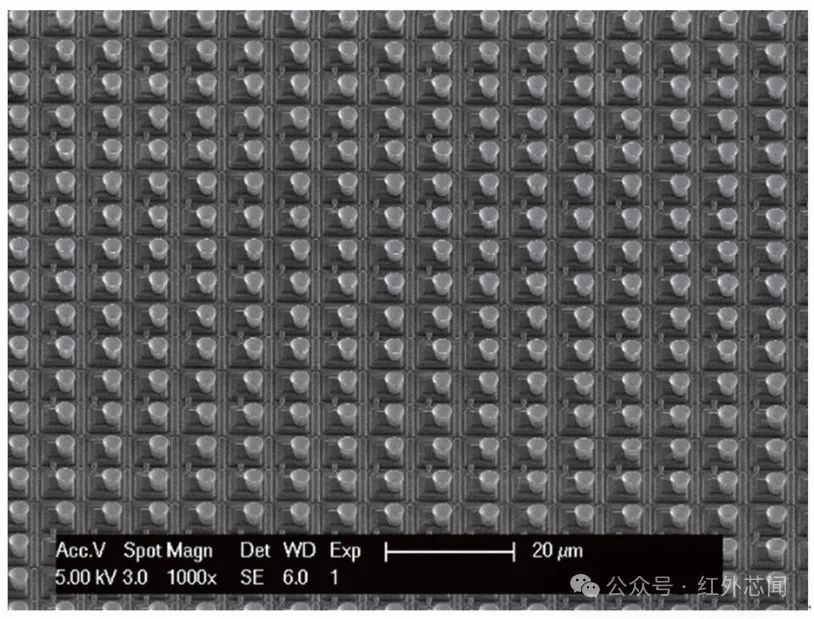

三維電極的具體制備過程如下:在待制備三維電極的讀出電路表面使用上述優化的光刻工藝,制備出預先設計好的高深寬比三維電極圖形;然后在光刻圖形表面上,按照預先設計生長一定厚度的多種金屬復合膜層;使用離子銑選取合適的刻蝕角度,對讀出電路表面的復合金屬膜層進行刻蝕,斷開三維電極與表面多余金屬的連接部分;最后將讀出電路放入80℃的N-甲基吡咯烷酮(NMP)中浸泡,使用剝離工藝完成三維電極的制備(見圖3)。上述所有工藝過程均需控制溫度,全過程中讀出電路表面的溫度必須低于90℃。

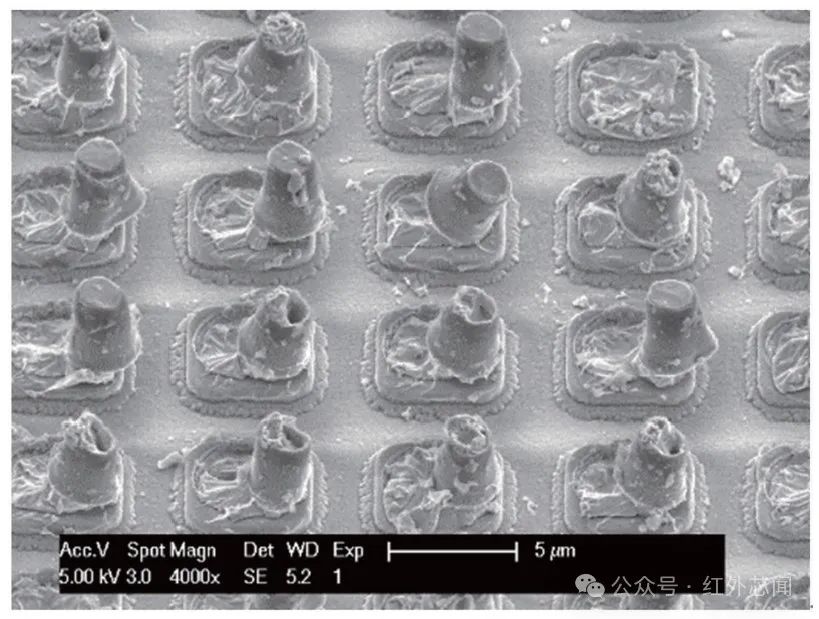

圖3 三維電極陣列的掃描電鏡圖

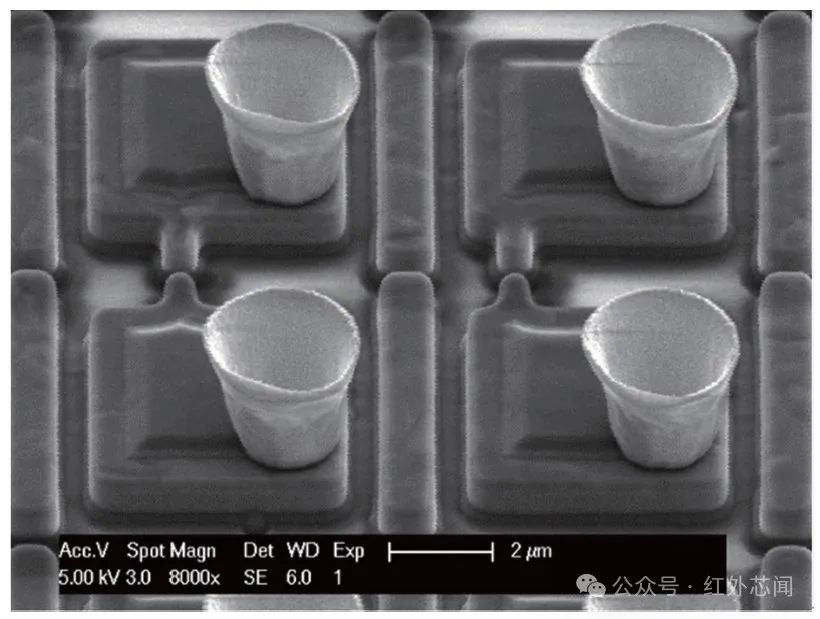

讀出電路加工過程中經常使用的金屬有Cu、Sn、Ag、Al等。這些金屬所制備的結構與讀出電路表面具有很高的粘附性,并且不會造成讀出電路性能損傷。因此,為了兼顧三維電極在讀出電路上的牢固程度和強度,可以選取Cu、Sn、Ag、Al等多種金屬組合成復合膜層來制備三維電極。根據三維電極組成金屬的不同,適當調整離子刻蝕工藝參數。最終制備出的三維電極高度可達到3.8 μm(見圖4),高度非均勻性小于3%。與碲鎘汞芯片表面銦餅互連后,可形成高度約為5 μm的結構(見圖5)。

圖4 油Cu、Sn、Ag、Al組成的三維電極的掃描電鏡圖

圖5 多金屬層三維電極互連效果

倒裝互連完成后,將樣品切片。使用掃描電鏡(SEM)觀察發現,將帶有三維電極的讀出電路與碲鎘汞芯片進行互連的過程中,由于僅三維電極的頂部邊緣與銦餅表面接觸,并且三維電極的強度遠大于銦餅,因此隨著互連壓力的增加,三維電極會插入銦餅體內(見圖5),實現高強度連通。三維電極與銦餅的接觸面積遠小于銦凸點技術路線,相同的互連壓力可以產生更大的壓強,因此探測器完成互連所需的壓力大幅下降。互連壓力的降低,有利于對碲鎘汞芯片的保護,降低其在互連工藝過程中被損壞的概率。

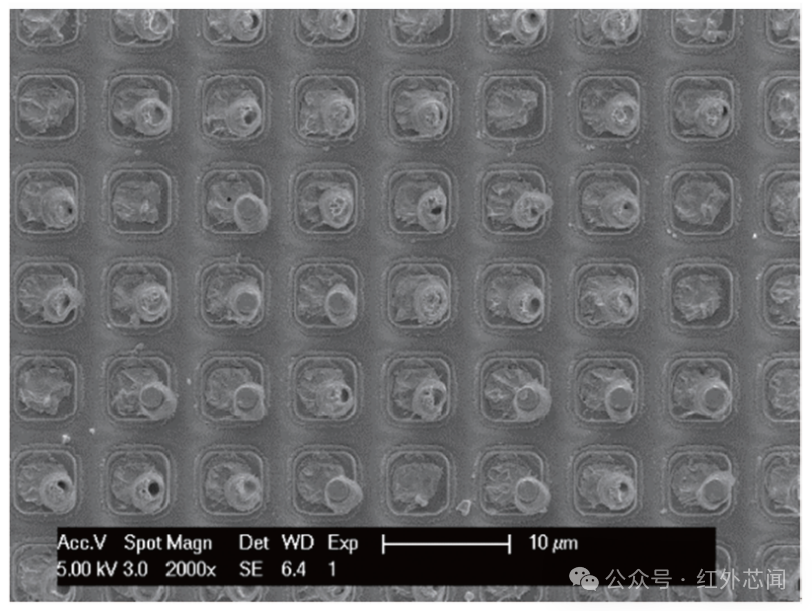

樣品倒裝互連完成后,經過高溫回流,使互連位點的金屬銦和三維電極形成互融,互連位點進一步得到了加固。此后,為了便于觀察互連工藝的實際效果,使用物理方法將碲鎘汞芯片與讀出電路分離。通過SEM觀察發現,讀出電路和碲鎘汞芯片表面上的三維電極仍能保持完整。經計算可得,單個三維電極在經受7.6×10?? N的壓力并對銦餅產生約 2.64×10? Pa的壓強后,仍然能保持形態完整。這充分說明多金屬層三維電極具有很高的強度,經過互連回流工藝后不會形變(見圖6)。

圖6 與芯片分離后的讀出電路

與此同時,有些三維電極受限于互連設備的精度,并未與碲鎘汞芯片的銦餅中心對準,但是三維電極與銦餅連接的牢固程度沒有受到影響。而且像元位置仍然實現了連通,相鄰像元之間也沒有發生連接,因此整體像元連通率并沒有受到影響。這表明三維電極互連技術路線可以彌補互連設備誤差對芯片連通造成的負面影響,降低倒裝互連工藝對精度的需求,提升探測器互連工藝的穩定性和成品率(見圖7)。

圖7 三維電極與銦并未對準

結束語

綜上所述,利用三維電極互連技術路線可以制備出高度和高度均勻性均滿足倒裝互連工藝需求的7.5 μm像元間距互連位點。碲鎘汞芯片與讀出電路完成倒裝互連后,互連位點的強度滿足需求。對比銦凸點互連技術路線,三維電極互連技術路線需要的互連工藝精度、實現難度大幅降低,可以保證實現較高的工藝成品率和工藝穩定性。通過仿真模型可以看出,三維電極互連技術路線減少了互連位點在降溫過程中的高應力集中區域,有利于提高7.5 μm像元間距紅外探測器的性能穩定性和長期可靠性。三維電極的上述優勢,使得此技術路線可以繼續向5 μm像元間距發展,為更小像元間距探測器的研制提供了技術基礎。其在小間距、超大面陣、垂直集成等多類型碲鎘汞紅外探測器的研制過程中廣泛應用,可以大幅降低此類探測器的倒裝互連工藝難度,進而提升探測器的成品率。

審核編輯:劉清

-

紅外探測器

+關注

關注

5文章

287瀏覽量

18053 -

光刻膠

+關注

關注

10文章

314瀏覽量

30151

原文標題:7.5 μm像元間距紅外探測器三維電極的制備與應用

文章出處:【微信號:MEMSensor,微信公眾號:MEMS】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

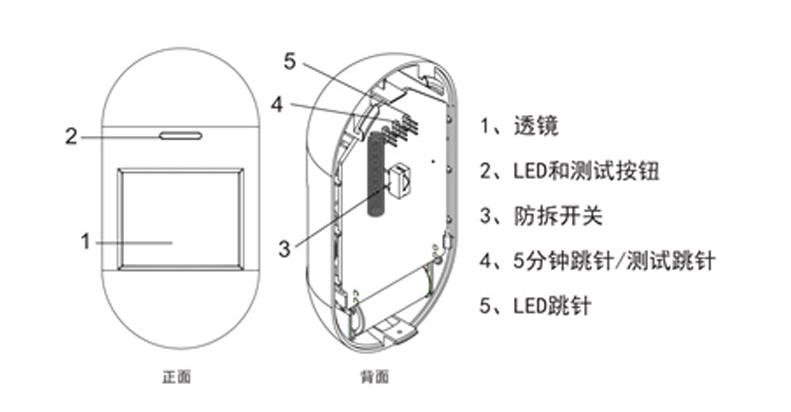

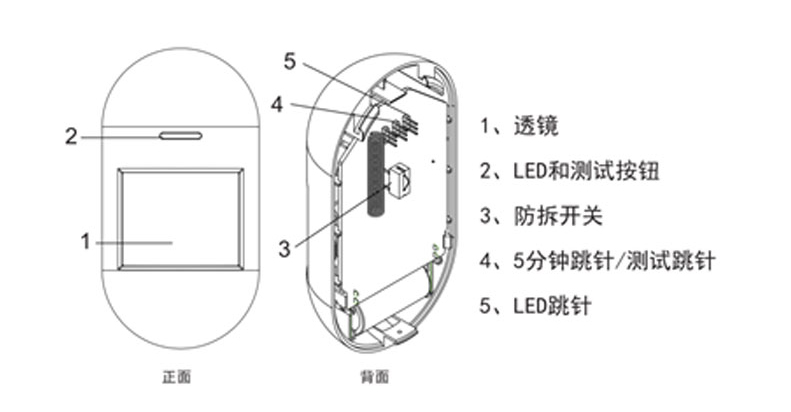

纜式線型感溫火災探測器的設置應符合哪些要求

被動紅外探測器的特點和安裝使用要求

被動紅外探測器接線方法

被動紅外探測器與主動紅外探測器的原理比較

被動紅外探測器和主動紅外探測器的區別

什么是紅外輻射?紅外探測器的分類

7.5 μm像元間距紅外探測器三維電極的制備與應用案例

7.5 μm像元間距紅外探測器三維電極的制備與應用案例

評論