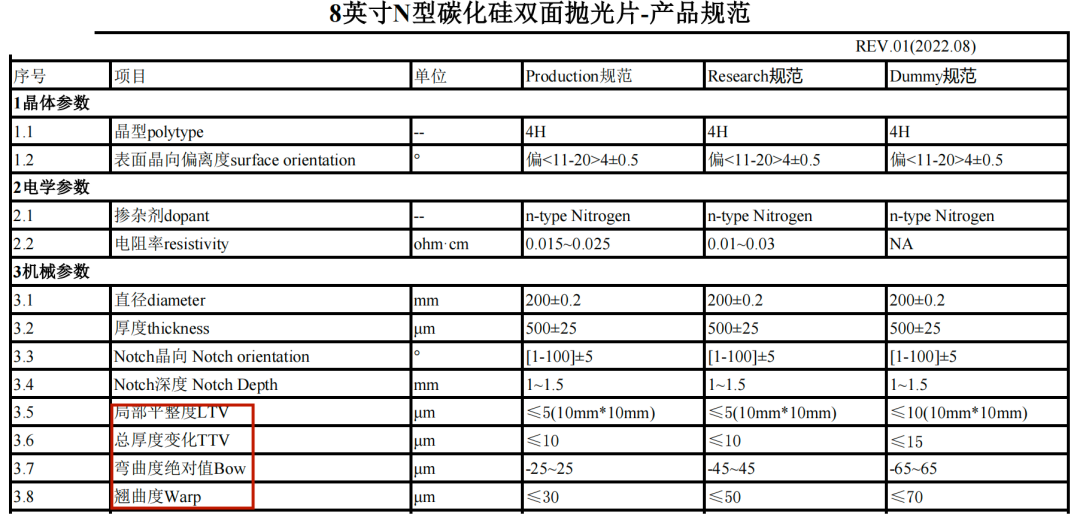

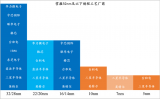

在晶圓制造前道過程的不同工藝階段點,往往需要對wafer進行厚度(THK)、翹曲度(Warp)、膜厚、關鍵尺寸(CD)、套刻(Overlay)精度等量測,以及缺陷檢測等;用于檢測每一步工藝后wafer加工參數是否達到設計標準,以及缺陷閾值下限,從而進行工藝控制與良率管理。半導體前道量檢測設備,要求精度高、效率高、重復性好,量檢測設備一般會涉及光電探測、精密機械、電子與計算機技術,因此在半導體設備中,技術難度極高。在wafer基材加工階段,從第一代硅,第二代砷化鎵到第三代也是現階段最熱門的碳化硅、氮化鎵襯底都是通過晶錠切片、研磨、拋光后獲得,每片襯底在各工藝后及出廠前,都要對厚度、翹曲度、彎曲度、粗糙度等幾何形貌參數進行系統量測,需要相應的幾何形貌量測設備。下圖為國內某頭部碳化硅企業產品規范,無論是production wafer,research wafer,還是dummy wafer,出廠前均要對幾何形貌參數進行量測,以保證同批、不同批次產品的一致性、穩定性,也能防止后序工藝由于wafer warpage過大,產生碎片、裂片的情況。

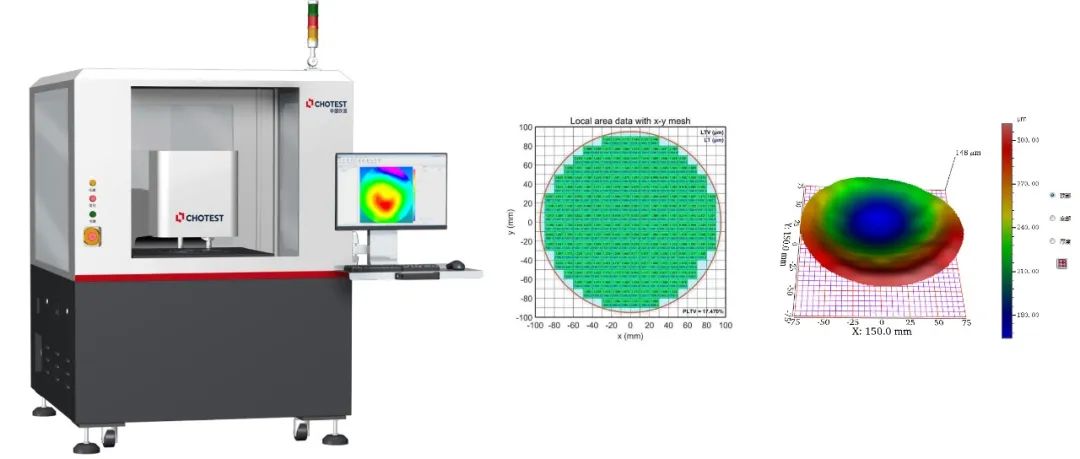

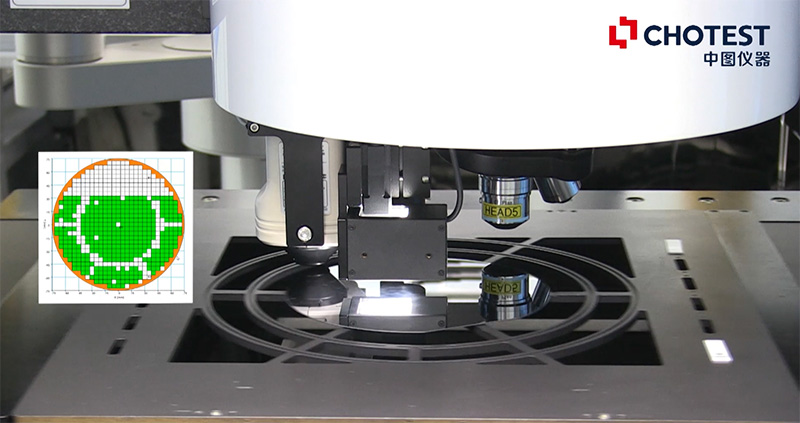

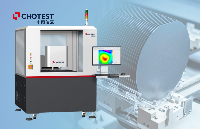

中圖儀器針對晶圓幾何形貌量測需求,基于在精密光學測量多年的技術積累,歷經數載,自研了WD4000系列無圖晶圓幾何量測系統,適用于線切、研磨、拋光工藝后,進行wafer厚度(THK)、整體厚度變化(TTV)、翹曲度(Warp)、彎曲度(Bow)等相關幾何形貌數據測量,能夠提供Thickness map、LTV map、Top map、Bottom map等幾何形貌圖及系列參數,有效監測wafer形貌分布變化,從而及時管控與調整生產設備的工藝參數,確保wafer生產穩定且高效。

晶圓制造工藝環節復雜,前道制程所需要的量檢測設備種類多、技術難度高, 因此也是所有半導體設備賽道中壁壘最高的環節。伴隨半導體制程的演進,IC制造對于過程管控的要求越來越高,中圖儀器持續投入開發半導體量檢測設備,積極傾聽客戶需求,不斷迭代技術,WD4000系列在諸多頭部客戶端都獲得了良好反響!千淘萬漉雖辛苦,吹盡狂沙始到金。圖強鑄器、精準制勝,中圖儀器與中國半導體產業共同成長,爭做量測檢測領域的排頭兵。

-

檢測

+關注

關注

5文章

4440瀏覽量

91376 -

測控

+關注

關注

1文章

104瀏覽量

19173 -

晶圓制造

+關注

關注

7文章

272瀏覽量

24016

發布評論請先 登錄

相關推薦

硅晶圓的制備流程

碳化硅晶圓和硅晶圓的區別是什么

WD4000系列晶圓幾何量測系統:全面支持半導體制造工藝量測,保障晶圓制造工藝質量

WD4000系列晶圓幾何量測系統:全面支持半導體制造工藝量測,保障晶圓制造工藝質量

精準制勝,WD4000無圖晶圓幾何量測系統為高質量晶圓生產保駕護航

精準制勝,WD4000無圖晶圓幾何量測系統為高質量晶圓生產保駕護航

評論