PCB板要鍍金,這是為何?隨著IC的集成度越來越高,IC腳也越多越密。而垂直噴錫工藝很難將成細的焊盤吹平整,這就給SMT的貼裝帶來了難度;另外噴錫板的待用壽命(shelf life)很短。而鍍金板正好解決了這些問題:

1、對于表面貼裝工藝,尤其對于0603及0402 超小型表貼,因為焊盤平整度直接關系到錫膏印制工序的質量,對后面的再流焊接質量起到決定性影響,所以,整板鍍金在高密度和超小型表貼工藝中時常見到。

2、在試制階段,受元件采購等因素的影響往往不是板子來了馬上就焊,而是經常要等上幾個星期甚至個把月才用,鍍金板的待用壽命(shelf life)比鉛錫合金長很多倍,所以大家都樂意采用。再說鍍金,PCB在度樣階段的成本與鉛錫合金板相比相差無幾。

從理論上講,金是可焊性非常優良的鍍層,但在現實中,為什么可焊性本來非常優秀的鍍金件,有時其可焊性反倒不如鍍錫或噴錫(熱浸鍍)件呢?

這是因為:

(1)由于金鍍層的孔隙率較高,因此,當金鍍層偏薄時,金鍍層與其基體鎳或銅之間就很容易因其電位差發生電化學腐蝕,從而在金鍍層表面形成一種肉眼不可見的氧化物層;

(2)由于金鍍層易于吸附有機物(包括鍍金液中的有機添加劑),因而很容易在其表面形成一層有機物污染層。

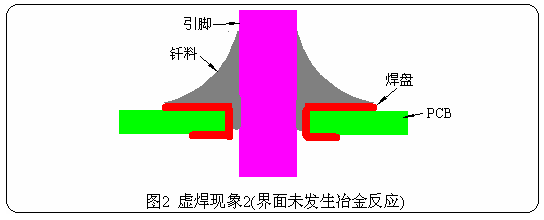

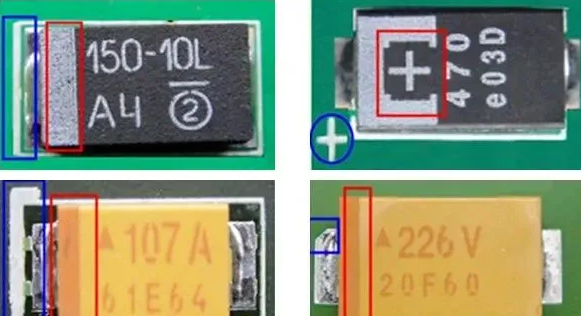

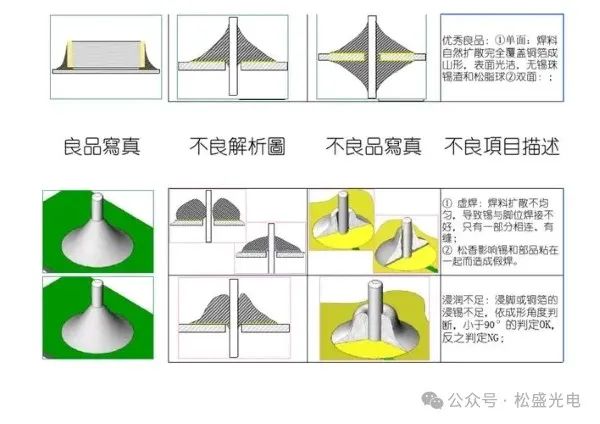

這兩種物質都有可能使鍍金層的可焊性大幅下降,從而形成虛焊(所謂“虛焊”,通常是指:焊接件表面因金屬氧化物或有機污染物,使焊料不能充分潤濕基體金屬或鍍層金屬,所引發的焊接質量缺陷)。

現在電子產品的制造質量越來越依賴于焊接質量。在焊接質量缺陷中占據第一位同時也是影響最嚴重的是虛焊,它是威脅電子產品工作可靠性的頭號殺手。

虛焊現象成因復雜,影響面廣,隱蔽性大,因此造成的損失也大。在實際工作中為了查找一個虛焊點,往往要花費大量的人力和物力,而且根治措施涉及面廣,建立穩定、長期的解決措施也是不容易的。為此,虛焊問題一直是電子行業關注的焦點。

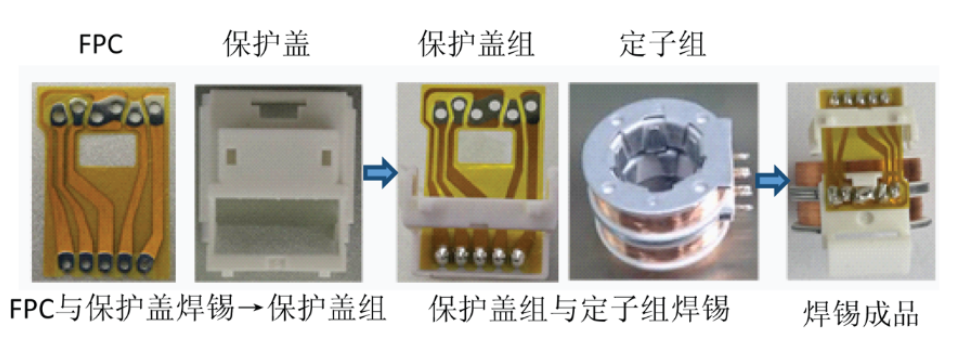

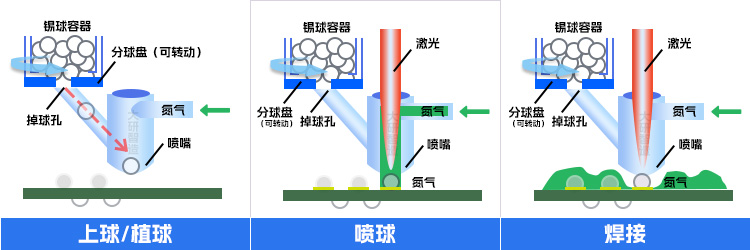

隨著智能制造、自動化生產的普及,許多廠家使用了各種不同的自動焊錫設備。其中自動激光焊錫機在pcba的應用非常廣泛,相比于傳統的壓焊跟烙鐵焊,在使用過程中(激光焊錫絲,激光焊錫膏,激光噴錫)幾乎無焊點精度不高、虛焊、拉尖、漏焊及錫珠殘留等不良現象。而激光焊錫機造成虛焊的原因主要是激光點在焊盤上的停留時間不夠或是溫度過低造成的,因此我們只要延長激光點的停留時間或是升高溫度就可以解決。

激光錫焊優勢

1.激光焊接只對連接部位局部加熱,對元器件本體沒有任何的熱影響。

2.加熱速度和冷卻速度快,接頭組織細密,可靠性高。

3.非接觸加工,不存在傳統焊接產生的應力,無靜電。

4.可根據元器件引線的類型實施不同的加熱規范以獲得一致的接頭質量。

5.激光焊錫機加工精度高,激光光斑可以達到微米級別,加工時間/功率程序控制,加工精度遠高于傳統電烙鐵錫焊與HOT BAR錫焊。

審核編輯 黃宇

-

PCB板

+關注

關注

27文章

1443瀏覽量

51523 -

激光

+關注

關注

19文章

3131瀏覽量

64375 -

焊接

+關注

關注

38文章

3069瀏覽量

59609

發布評論請先 登錄

相關推薦

大研智造丨提升PCB雙面板焊接質量:激光焊錫技術的應用與優勢

大研智造激光焊錫機:為BGA封裝提供高效焊接的智能化選擇

超越傳統焊接:大研智造激光焊錫機在電纜組裝件制造中的應用

大研智造激光焊錫機:電子制造業的微型焊接技術革新

激光錫焊工藝在PCB板鍍金中的應用

PCB板鍍金件的焊接性在激光焊錫機的應用

PCB板鍍金件的焊接性在激光焊錫機的應用

評論