在這個信息化飛速發展的時代,如果說哪樣東西是現代電子設備的心臟,那非半導體芯片莫屬了。手機、電腦、汽車,乃至那些我們肉眼看不見的傳感器,里面都有它的身影。但你知道嗎,制造這些小巧而復雜的半導體芯片,是一項極其挑戰性的技術工作,它涉及到的科技可真是既深又寬,咱們一起來探個究竟吧。

01

半導體芯片的設計階段,電子設計自動化(EDA)工具扮演著至關重要的角色。EDA工具是一系列軟件工具的總稱,它們使得芯片設計師能夠利用計算機輔助設計(CAD)技術來設計和分析整個半導體制造過程中的電子系統,包括集成電路(IC)和印刷電路板(PCB)。

使用EDA工具,設計師可以進行從邏輯設計、電路設計、布局設計到最終的驗證和仿真的全過程設計。這些工具不僅提高了設計的效率,還大大減少了由于人為錯誤導致的缺陷,確保了設計的準確性和可靠性。EDA工具的使用,從根本上改變了芯片設計的方式,使得設計復雜度的大幅提升成為可能。

在芯片設計流程中,設計師首先需要完成電路的邏輯設計,這通常涉及到硬件描述語言(HDL),如Verilog或VHDL。這些語言允許設計師以代碼形式描述電路的邏輯功能,而不是傳統的圖形方式。隨后,這些邏輯描述會被轉換成電路圖,然后是物理布局,即決定各個電路元件在硅片上的具體位置。

系統級仿真是芯片設計流程中的另一個關鍵步驟。在這個階段,設計師會使用EDA工具來模擬和驗證電路設計在系統層面的行為。這包括對電路的時序、功耗、熱特性和信號完整性等進行分析,確保設計在理論上是可行的。系統級仿真可以在實際制造芯片之前發現潛在的問題,從而節省時間和成本。

02

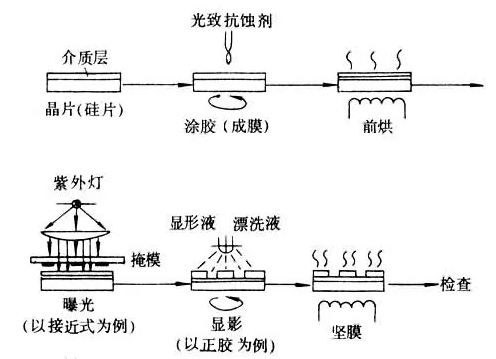

接下來就輪到光刻技術登場了。光刻過程是半導體制造中的關鍵步驟之一,它用于在硅片上創建集成電路圖案的微小結構。這個過程涉及到將一種被稱為光刻膠的光敏材料涂覆到硅片上,然后使用掩模(或稱為光罩)上的特定圖案暴露于光源之下。在光照的區域,光刻膠的化學結構會發生改變,使得在后續步驟中,這些區域能夠被選擇性地去除(正膠工藝)或保留(負膠工藝)。之后,經過一系列的化學和物理處理過程,最終形成所需的電路圖案。

傳統的光刻技術通常使用深紫外光(DUV)作為光源,波長大約在193納米。由于光波的波長限制了光刻工藝中最小可制造的特征尺寸(即分辨率極限),因此隨著電子設備對更高性能和更小尺寸的需求增加,傳統的DUV光刻技術已經接近其物理極限。

EUV光刻使用波長僅為13.5納米的光源,遠遠小于DUV光源的波長。這使得EUV光刻能夠創建更小的特征尺寸,并因此實現更高密度的集成電路設計。EUV光刻技術的引入是為了滿足先進節點,如7納米、5納米以及更小技術節點的制造需求。

EUV光刻的引入不僅提高了芯片的性能,還減少了制造過程中需要的掩模數量,因為更少的掩模暴露步驟就可以達到同樣的特征細節。

03

但是光刻之前,我們得有硅片,對吧?制作硅片的過程也是講究滿滿。從單晶硅的生長開始,單晶硅是大多數集成電路生產中使用的基本材料,單晶硅的質量直接影響到集成電路的性能和可靠性。為了生產單晶硅,Czochralski(CZ)提拉法是其中最重要的技術之一。關于提拉法技術大家可以去查詢資料了解,這里不做過多講述。

生長好的單晶硅錠需要經過切割、拋光和清洗等后續加工步驟才能最終轉化為可用于集成電路制造的硅片。硅錠首先會在切割機中被切割成薄片,這個過程通常使用金剛石線鋸或內部應力控制的刀具來進行,以減少材料的損耗并提高切割的精度。切割后的硅片厚度通常只有幾百微米。

切割完成后,硅片表面會非常粗糙,因此需要經過拋光的工藝以獲得平滑的表面。拋光過程包括機械和化學兩個階段,通常被稱為CMP(化學機械平坦化)。這個過程可以移除表面的微裂痕和雜質,減少缺陷,從而保證硅片的質量符合集成電路制造的嚴格標準。

最后,硅片還需要進行嚴格的清洗過程,以去除在切割和拋光過程中產生的所有污染物。清洗通常包括酸、堿、超純水沖洗等多個步驟,每一步都要在潔凈室環境下進行,以避免任何新的雜質附著在硅片表面上。

通過這些精密的工藝流程,高品質的單晶硅片最終將為下一步的集成電路制造做好準備。

04

硅片做好了,還得經過離子注入和摻雜,這可是調整硅片電導率的關鍵所在。用一些高科技裝備,把必要的雜質原子射入硅片,從而賦予硅片特定的電性,聽起來是不是有點像科幻電影里的情節?

我們的電路圖繪制好了,電導性也調整好了,下一步就是要在硅片上沉積各種薄膜,這就需要用到化學氣相沉積(CVD)技術了。這個過程中,我們會用到等離子體增強CVD和低壓CVD等手段,確保薄膜均勻、牢固地附著在硅片上。

05

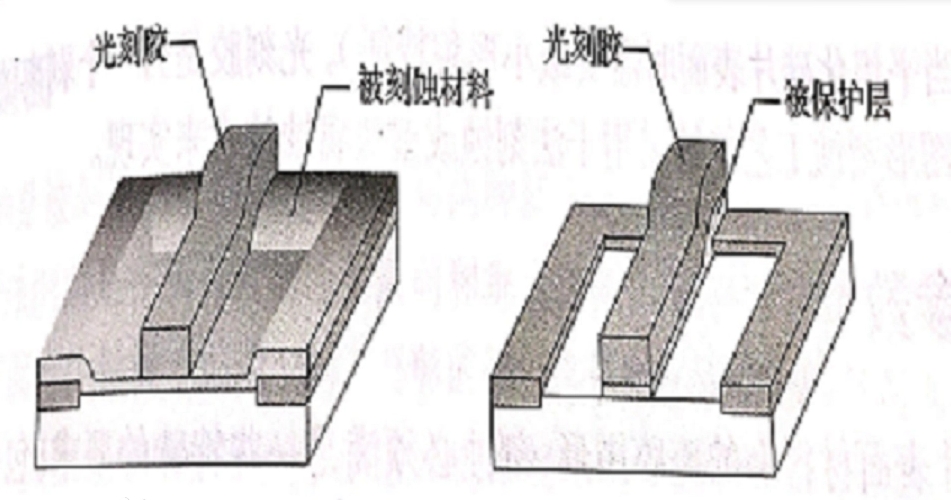

沉積薄膜之后,就得通過刻蝕技術來去除多余的部分,形成精確的電路圖案。在半導體制造過程中,刻蝕技術是用來去除硅片上特定區域的材料,以形成電路圖案的方法。刻蝕工藝主要分為干法刻蝕和濕法刻蝕兩大類。

干法刻蝕(Dry Etching)是利用氣體等離子體產生的化學活性粒子來移除硅片表面的材料。這種方法的特點是刻蝕過程可以非常精確地控制,因此廣泛應用于微細加工領域。干法刻蝕能夠實現高度各向異性的刻蝕,意味著它能垂直于硅片表面精確地移除材料,適合用于制造具有陡峭邊壁的復雜結構。此外,干法刻蝕過程是在封閉的真空系統中進行,可以減少污染,提高制造環境的清潔度。

濕法刻蝕(Wet Etching)則是使用液體化學溶劑來溶解和移除硅片上的材料。這種方法操作簡單,成本較低,但是其刻蝕過程通常是各向同性的,這意味著刻蝕會沿著水平和垂直方向同時進行,導致邊緣不夠銳利,不適合高精度的圖案制造。然而,在某些應用中,比如大面積的材料去除和初步的圖案制造,濕法刻蝕仍然是非常有效和經濟的選擇。

總結來說,干法刻蝕和濕法刻蝕各有特點和適用范圍,隨著集成電路設計的不斷進步,這些刻蝕技術也在不斷地發展,以滿足更嚴格的制造要求。

06

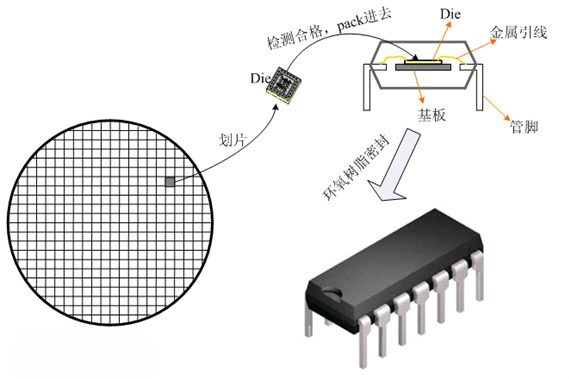

電路造好了,但還不能直接使用,還需要封裝保護。芯片封裝是半導體制造過程中至關重要的一步。其主要目的在于保護微觀尺度的集成電路免受物理損傷、化學腐蝕、濕氣侵蝕以及電磁干擾等外界因素的影響。封裝過程還能提供電氣連接,將微小的芯片引腳擴展至足夠大的引線或焊球,以便于在電路板上進行安裝。此外,封裝還有助于散熱,防止集成電路在工作過程中因溫度過高而損壞。

芯片封裝過程一般包括以下幾個步驟:

準備裸片:通過切割硅晶圓,將其分割成單獨的芯片。

安裝芯片:將裸片安裝到一個支持結構(通常是一個鉛框或塑料基板)上。

引線鍵合:通過金線鍵合、銀膠鍵合或者焊球貼附等方式,將芯片上的電極連接到封裝引腳上。

封裝:使用塑料、陶瓷或金屬材料將芯片和引線鍵合部分封裝起來,常見的封裝方式有SOIC、QFP、BGA等。

切割和成型:將封裝后的產品切割成單個封裝單元,并對引腳進行成型處理。

最終檢驗:對封裝好的芯片進行視覺和電氣性能檢驗,確保其符合要求。

07

芯片封裝完成之后,我們還得測試一下。芯片的功能、性能,乃至可靠性,都得通過嚴格的測試來驗證。

功能測試是驗證芯片是否按照其設計規格正常工作的過程。通過模擬芯片在實際應用中的條件,檢查所有的邏輯功能是否正確執行。

性能測試則是對芯片的速度和其他性能參數進行評估。這包括但不限于頻率、功耗、時序特性等。性能測試確保了芯片在規定的性能范圍內穩定工作。

可靠性測試是為了評估和保證產品的長期穩定性和耐用性。可靠性測試可能包括高溫操作壽命(HTOL)、溫度循環、濕度測試、機械沖擊和振動測試等。這些測試通常在極端條件下進行,旨在模擬芯片在整個預期使用壽命內的環境變化。

通過這些測試,制造商能夠確保每一顆芯片都能在其應用環境中提供穩定、可靠的性能。如果測試發現有任何問題,相關的芯片可以在批量生產并投入市場之前及時被篩選出來。這些嚴格的測試流程是確保電子產品質量和可靠性的關鍵步驟。

08

未來的路還很長,新材料、量子計算、納米技術,每一項都可能是革命性的發展。芯片制造技術就像是一場永無止境的馬拉松,每一步的創新都可能改變整個行業的走向。

看到這里,我想你應該對對芯片生產有了更深的理解,雖然它是個技術密集型的過程,但正是這些復雜又精妙的技術,讓我們的芯片越來越強大,同時也越來越實惠。技術的創新從未停歇,我們也將一直期待著它帶來的新奇和進步。

-

傳感器

+關注

關注

2548文章

50689瀏覽量

752030 -

芯片

+關注

關注

453文章

50421瀏覽量

421855 -

半導體

+關注

關注

334文章

27017瀏覽量

216346

發布評論請先 登錄

相關推薦

你的方案需要用到加密芯片嗎?

線纜生產是否需要用到單向測徑儀?

連接網絡需要用到的設備貓和路由器,它們有什么區別

在冶金生產過程中需要用到的傳感器

智能配電房一般都需要用到哪些相關設備

汽車芯片的分類 一輛汽車需要用到多少芯片

SMT貼片加工所需要用的主要生產設備是哪些?

食品檢測項目需要用到哪些儀器設備

物聯網開發中需要用到哪些編程語言?

一文看懂芯片生產整個過程以及需要用到哪些技術

一文看懂芯片生產整個過程以及需要用到哪些技術

評論