共讀好書

陳聰 李杰 姜理利 吳璟 張巖 郁元衛(wèi) 黃旼 朱健

(南京電子器件研究所 微波毫米波單片集成和模塊電路重點實驗室)

摘要:

隨著輕量化、小型化及模塊功能多樣化的發(fā)展,由二維平面到三維高度上的先進(jìn)封裝技術(shù)應(yīng)運而生。微凸點作為實現(xiàn)芯片到圓片異構(gòu)集成的關(guān)鍵結(jié)構(gòu),可有效縮短信號傳輸距離,提升芯片性能。利用電沉積法在 Si基板上以 Cu作支撐層、Ni作阻擋層淀積微米級別的 Au/Sn凸點,所制得的多層凸點直徑約 60 μm、高度約 54 μm,其高度可控、尺寸可調(diào),并研究了 Die內(nèi)凸點高度的一致性,同時對凸點進(jìn)行了剪切強(qiáng)度和推拉力測試。結(jié)果表明,Die內(nèi)凸點高度均勻性≤2%,剪切力可達(dá) 61.72 g以上,與化合物芯片(另一側(cè)為 Au)鍵合后推拉力可達(dá) 7.5 kgf,可實現(xiàn)與化合物芯片的有效集成。

引言

隨著異構(gòu)集成模塊功能和特征尺寸的不斷增加、芯片尺寸的不斷減小,I/O 數(shù)量相應(yīng)大幅增加,對芯片的布線密度提出了更加苛刻的要求。三維異構(gòu)集成技術(shù)的誕生為此提供了解決思路[1?3],通過對立體空間的充分利用實現(xiàn)高密度、多材料的芯片堆疊,在降低功耗、提升性能的同時使得電子產(chǎn)品的尺寸和質(zhì)量得以大幅縮減[4?6]。而金屬/焊料微凸點之間的互連是實現(xiàn)芯片三維疊層的關(guān)鍵,為了提高芯片三維疊層封裝互連的可靠性,制備出具有高互連可靠性的微凸點對微電子封裝技術(shù)的進(jìn)一步發(fā)展具有重要的作用。

與傳統(tǒng)的引線鍵合相比,凸點結(jié)構(gòu)使得互連長度更短,互連電阻和電感更小,器件的電性能得到了明顯提高和改善。與此同時,芯片工作時產(chǎn)生的熱可通過凸點直接傳到基板上,大幅提高了散熱性能。更為重要的是,凸點可呈周邊式和面陣式分布,提高了封裝密度,縮減了封裝體積。以 Au/Sn合金為例,作為半導(dǎo)體后道封裝中常用的焊料之一,因其優(yōu)良的導(dǎo)熱和導(dǎo)電性、潤濕性、耐腐蝕性和抗蠕變性以及在焊接中無需助焊劑等優(yōu)點在三維封裝技術(shù)中得到了廣泛應(yīng)用[7?8]。對于 Au/Sn 合金而言,比例控制至關(guān)重要,這將決定金屬間化合物的組合,從而決定鍵合的質(zhì)量,比例的差異將導(dǎo)致膜組成發(fā)生變化而脫離共融數(shù)值,從而降低鍵合特性[9] 。

目前,因凸點下金屬層(UBM)和凸點沉積工藝的不同,相應(yīng)的凸點制備工藝存在較大差異。常用的凸點制備技術(shù)主要包括:蒸發(fā)/濺射沉積法、絲網(wǎng)印刷法、植球法和電沉積法等。隨著凸點尺寸及節(jié)距的減小,絲網(wǎng)印刷法、植球法等的成本急劇上升,電沉積法成為小尺寸微凸點制備的唯一選擇[10] ,具有 工 藝 簡 單 、易 于 批 量 生 產(chǎn) 及 凸 點 定 位 精 確 等優(yōu)點。

本文利用電沉積法在 Si 基板上以 Cu 作支撐層、Ni作阻擋層淀積微米級別的 Au/Sn 凸點,前者用于增加凸點高度,后者用于實現(xiàn)芯片互連。在對其外觀形貌進(jìn)行監(jiān)測的基礎(chǔ)上研究單個電路單元(Die)內(nèi)凸點高度的一致性,同時對凸點進(jìn)行相關(guān)性能測試,主要包括剪切強(qiáng)度和推拉力測試,以評估該工藝方法下所制備的 Au/Sn凸點的可靠性。

1 實驗

1.1 試樣制備

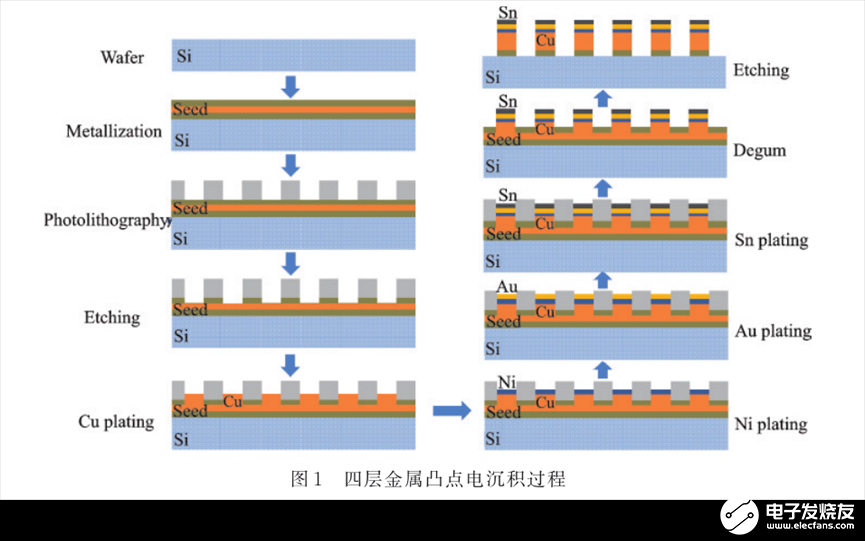

以直流模式自下而上依次進(jìn)行 Cu?Ni?Au/Sn四層金屬凸點材料的淀積,整體高度控制在 50 μm左右。其中,Cu?Ni?Sn的電沉積由德國微電鍍技術(shù)(MOT)公司所生產(chǎn)的電鍍系統(tǒng)完成,Au 的淀積由上海新陽晶圓水平電鍍系統(tǒng)完成,相應(yīng)的藥水均由對應(yīng)廠家提供。工藝過程中,在維持添加劑濃度適當(dāng)?shù)那疤嵯峦ㄟ^調(diào)節(jié)電流密度、電流值及工藝時間,以改善凸點表面形貌及高度的一致性,進(jìn)而對相關(guān)工藝參數(shù)進(jìn)行固定。需要指出的是,本文所制得的 Au/Sn凸點的高度及厚度比例是經(jīng)過篩選的,包括 Au/Sn=6 μm/4 μm,6 μm/5 μm,6 μm/6 μm,8 μm/7 μm,10 μm/10 μm 及 5 μm/5 μm 等。最終的驗證結(jié)果表明,Au/Sn比例接近于 1/1,Sn層高度適當(dāng)(5~6 μm)時,效果相對較優(yōu)。具體工藝參數(shù)的設(shè)定與圓片的占空比及目標(biāo)高度有關(guān),故此處僅說明相 關(guān)的 電流 密度 ,具體 為:Ni ? 2.5ASD、Au ?0.3ASD、Sn?2ASD(ASD,指電極單位面積所通電的安培數(shù),常以 A/dm2 表示),并根據(jù)測試結(jié)果進(jìn)一步確定工藝時間。作為支撐層的 Cu層較高,對于整個凸點高度的一致性起著決定性影響,故需對淀積Cu 的工藝參數(shù)進(jìn)行一定篩選。若不考慮相關(guān)前置工藝,四層金屬凸點的電沉積過程如圖 1所示。

1.2 檢測方法

試樣工藝完成后去膠、腐蝕、甩干,并進(jìn)行相關(guān)檢驗,主要包括:利用金相顯微鏡觀測 Au/Sn 凸點表面形貌;采用 P?17 臺階儀測量圓片及 Die 內(nèi)凸點高度,并計算高度一致性;制樣后利用掃描電子顯微鏡(SEM)觀測凸點整體形貌及各層金屬厚度;利用剪切力測試設(shè)備測試其剪切強(qiáng)度;在與化合物芯片鍵合后(另一側(cè)為 Au)利用拉力測試裝置進(jìn)行推拉力測試,以評估其鍵合質(zhì)量。

2 結(jié)果與分析

2.1 關(guān)鍵工藝參數(shù)篩選

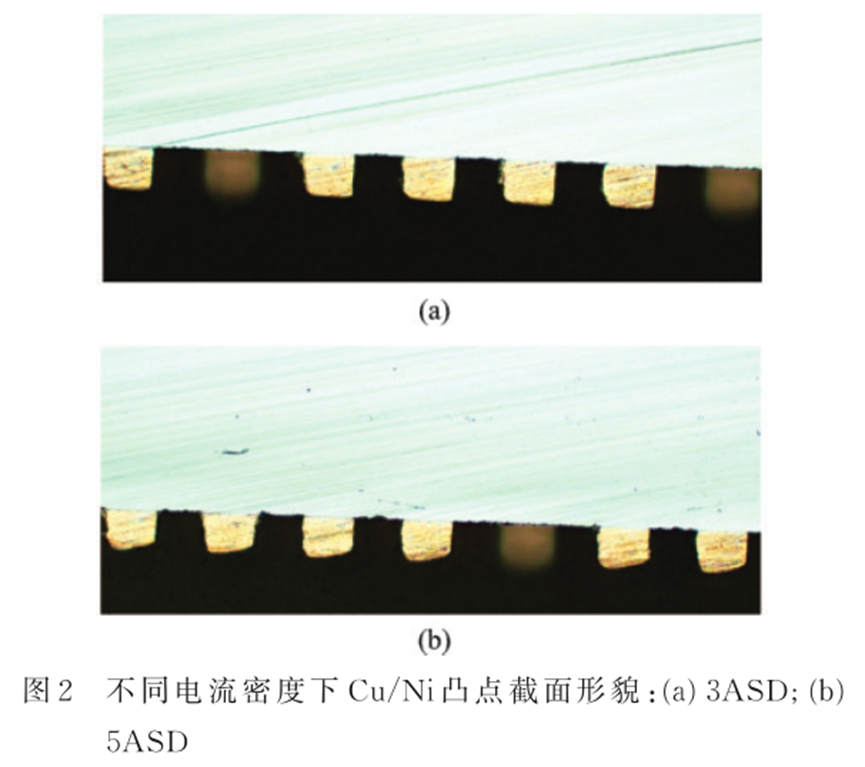

凸點各層金屬自下而上分別為 Cu/Ni/Au/Sn,作為支撐層的 Cu層較高,對于整個凸點高度的一致性起著決定性影響。因此,首先對 Cu淀積時的工藝參數(shù)進(jìn)行篩選,此處選取關(guān)鍵工藝參數(shù),即電流密度,以研究不同電流密度下圓片內(nèi)九點區(qū)域處(自上而下、從左到右)Cu/Ni凸點的高度差異,并對圓片內(nèi)凸點的一致性進(jìn)行驗證,具體結(jié)果見表 1。結(jié)果 表 明 ,3ASD 下電 沉積 速率 約為 0.6 μm/min,5ASD 電沉積速率約為 1.0 μm/min,這一數(shù)值同理論 Cu 電沉積速率相吻合。但因理論占空比與實際值存在差異,故實際高度值與理論值有所偏差。同時,受限于機(jī)臺,在相同工藝條件下 Cu/Ni凸點的片間重復(fù)性較差。可以明確的是,就一致性而言,3ASD下 Cu/Ni凸點的片內(nèi)均勻性相對較優(yōu)。

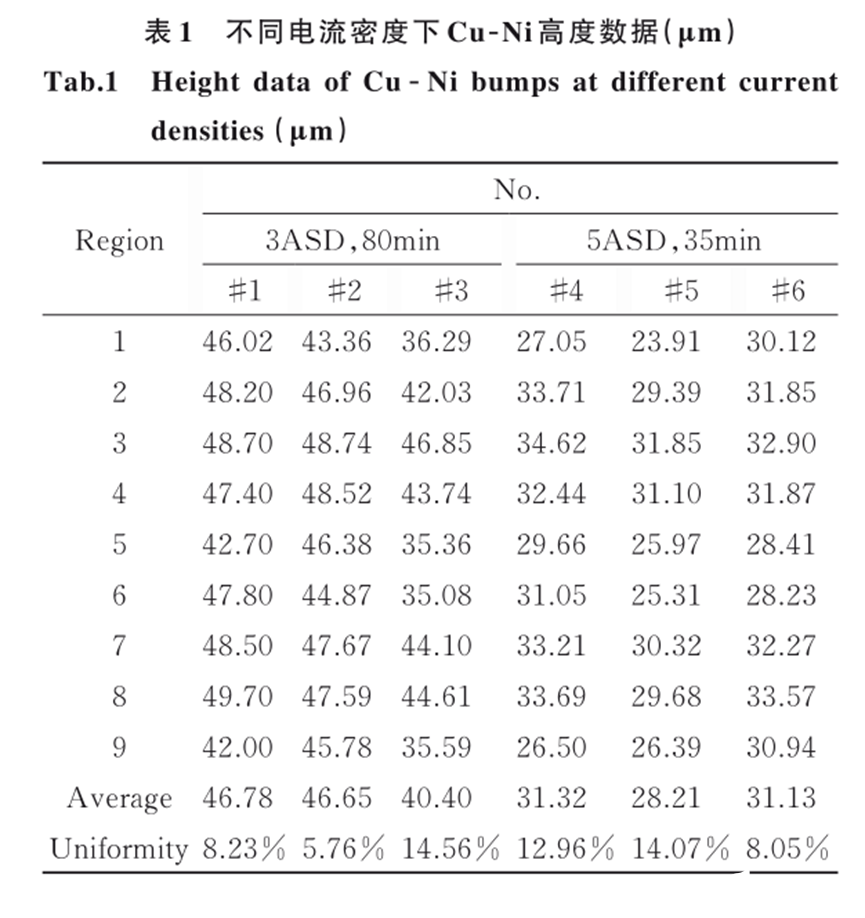

為進(jìn)一步對比不同電流密度下 Cu/Ni凸點的差異性,分別對 3ASD 和 5ASD 下所制得的微凸點進(jìn)行劃片后觀測,結(jié)果如圖 2 所示。結(jié)果表明,3ASD下所制得的凸點較為平整,表面無明顯傾斜。這是因為隨著電流密度的增加,陰極極化作用隨之增強(qiáng),但當(dāng)其過高時,鍍層表面分布極不均勻平整,各點間生長速率存在差異,進(jìn)而導(dǎo)致鍍層質(zhì)量下降。因此,綜合考慮時間成本和鍍層質(zhì)量,本文選擇3ASD作為最佳電流密度。

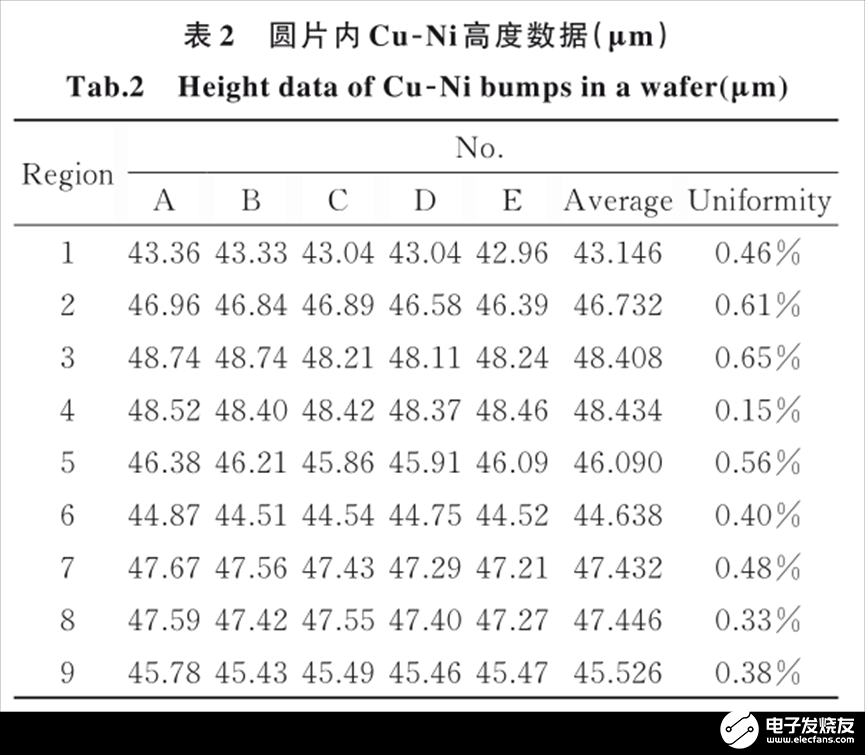

就芯片到圓片的堆疊(D2W)工藝而言,Die 內(nèi)凸點高度的一致性較片內(nèi)均勻性而言更為重要,故進(jìn)一步對 3ASD 下九點區(qū)域處 5 連續(xù) Cu/Ni凸點的一致性進(jìn)行測量,此處選#2片,具體結(jié)果見表 2。結(jié)果顯示,雖然片內(nèi)均勻性不佳,但各個區(qū)域內(nèi) Cu/Ni凸點高度波動不大,5連續(xù)凸點(A?E)高度均勻性最高不超過 0.7%,此處一致性計算方法為:最大偏差/均值/2×100%。

2.2 形貌分析

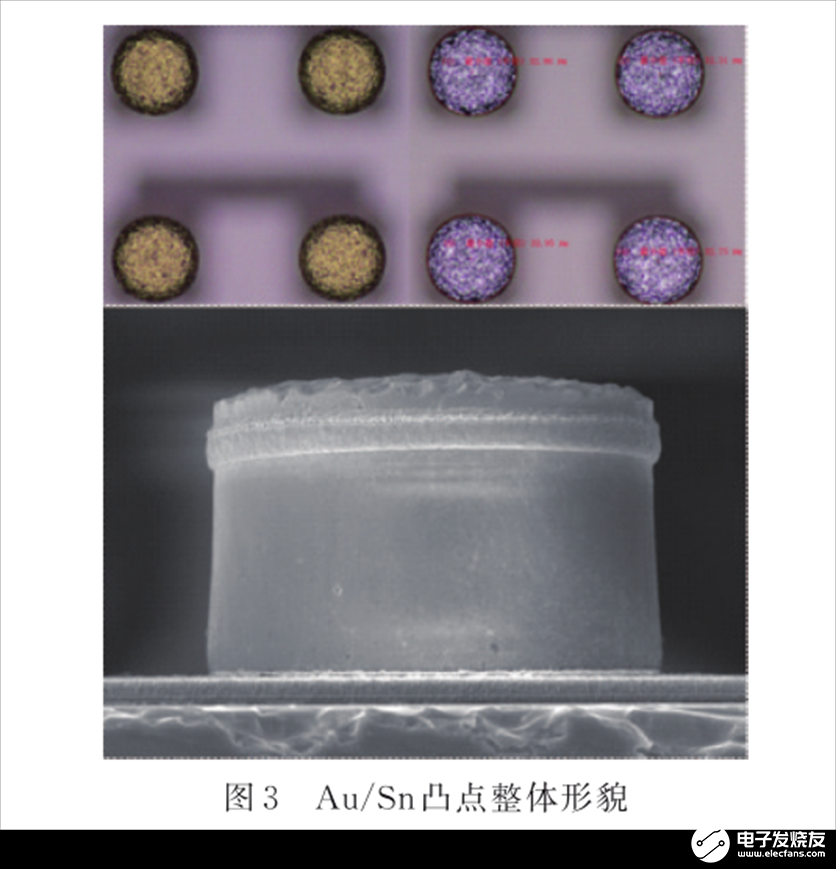

采用直流模式進(jìn)行電沉積工藝,在 Cu柱頂端進(jìn)一步沉積一層 Ni進(jìn)而制備 Au/Sn 凸點,其中,Ni作阻擋層。電沉積工藝所得 Au/Sn 凸點如圖 3 所示,其直徑約為 65 μm,表面圓滑,尺寸均勻,可見分層明顯。需要注意的是,Au 電鍍液含氰,所用光刻膠存在不耐受的問題,故在電沉積 Au 時存在細(xì)微的外擴(kuò)現(xiàn)象,因此,在工藝開發(fā)時需考慮外擴(kuò)量,以保證 Au/Sn層厚度均滿足要求。

2.3 高度均勻性分析

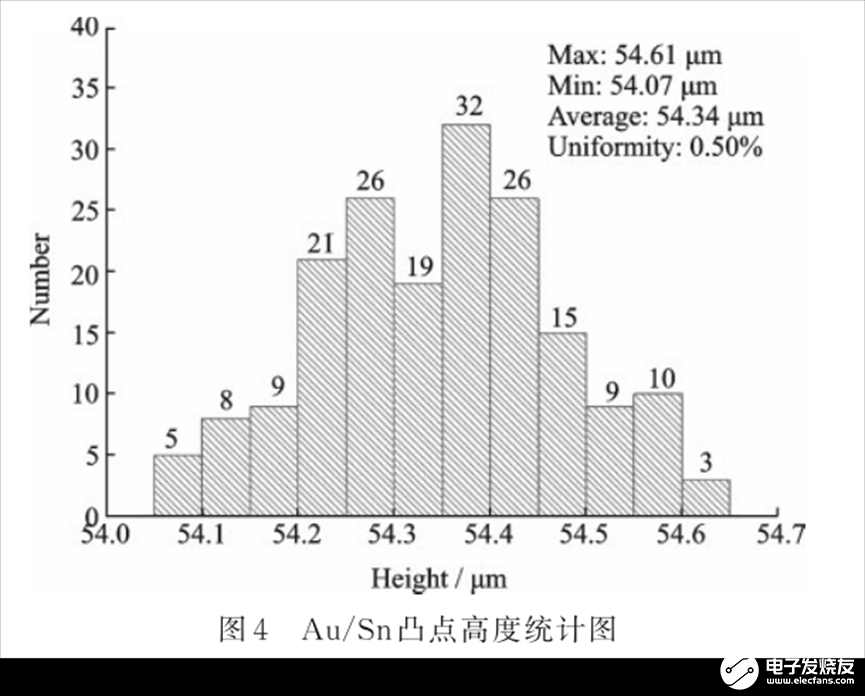

上述對最佳電流密度進(jìn)行篩選時,但尚未對淀積 Au/Sn后整個凸點的一致性進(jìn)行驗證,故在圓片內(nèi)隨機(jī)抽取 1 個 Die,其中共包括 183 個凸點,利用臺階儀測量所有 Au/Sn 凸點的高度,結(jié)果見圖 4。測量結(jié)果顯示,在抽取的單個 Die內(nèi),Au/Sn凸點高度分布于 54.07~54.61 μm 之間,最大偏差不超過0.54 μm,高度均值為 54.34 μm,一致性高達(dá) 0.5%。

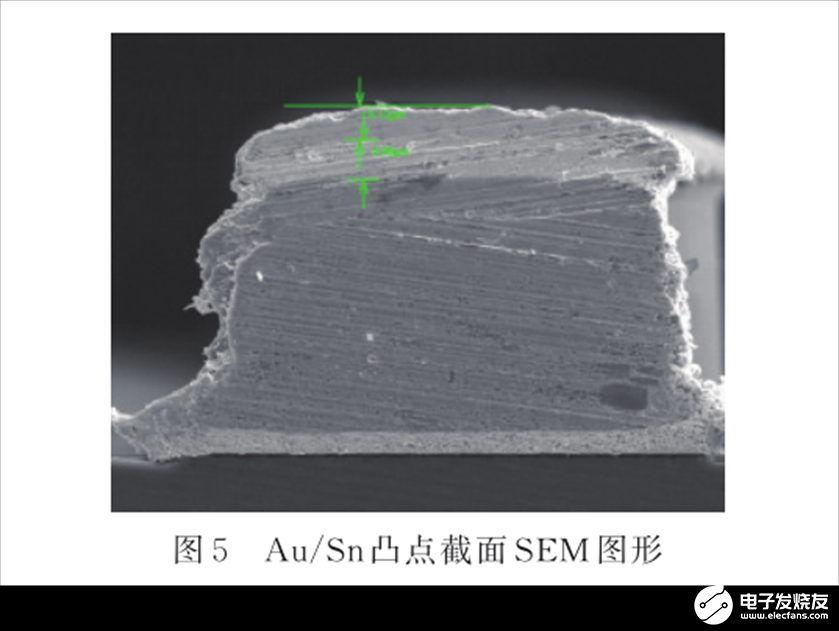

凸點整體高度關(guān)系著能否鍵合完全,而 Au/Sn凸點比例控制則決定著鍵合質(zhì)量。為更精確地獲取 Au/Sn 各層高度,劃片后對其進(jìn)行截面分析,得到如圖 5所示的 Au/Sn凸點剖面圖形。圖中,Cu層與 Au層之間存在清晰的界面,而 Ni層與 Cu層之間的界面并不清晰。一方面,Ni層相對較薄;另一方面,制樣過程中的切削在一定程度上對 Ni層有所掩蓋。同樣,由于自擴(kuò)散作用的存在,Au相與 Sn相之間的界面相對模糊,若忽略測量誤差,Au相與 Sn相的厚度比例約為 5.95 μm/5.13 μm,接近于 1/1。

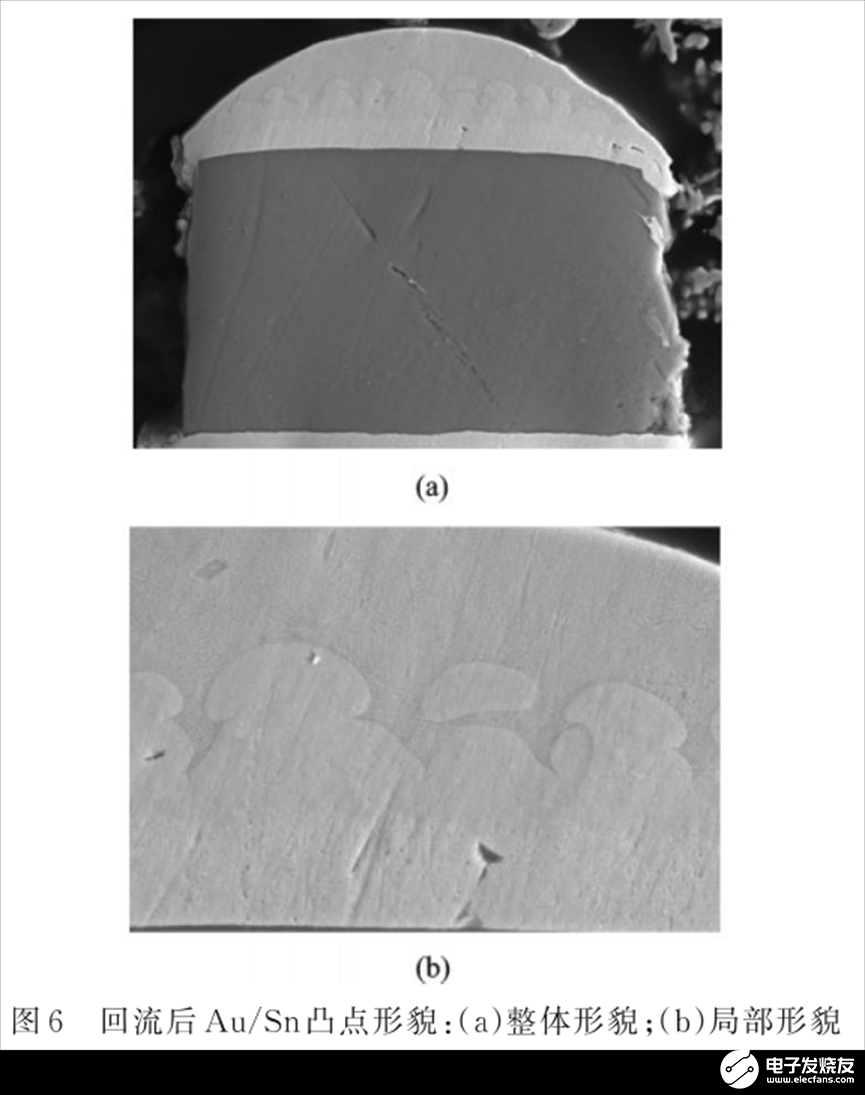

為更好地分析此工藝條件下 Au/Sn 凸點的比例 是 否 合 適 ,對 樣 品 進(jìn) 行 了 回 流 ,回 流 條 件 為280℃,回流后得到的 Au/Sn 凸點形貌如圖 6 所示。由圖可見,回流后 Au/Sn 凸點呈“蘑菇狀”,表面圓滑,形成了明顯的 Au/Sn 共晶組織。同時,表層金屬 Sn 在回流后未沿凸點邊緣外溢,表明 Sn 含量相對合適。

2.4 剪切力測試

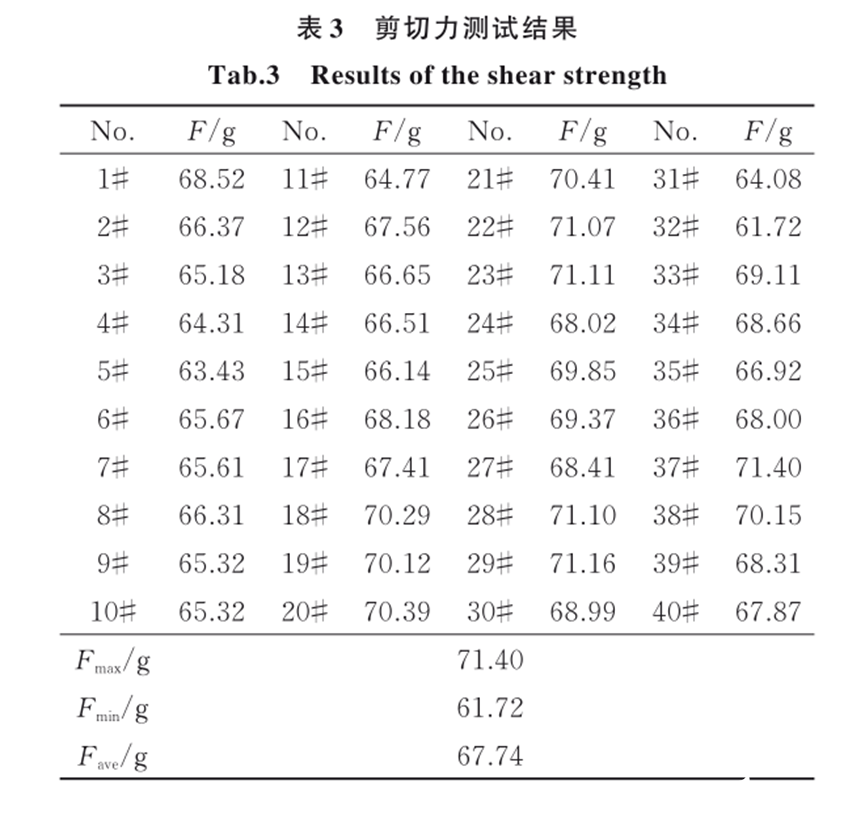

對于微凸點工藝可靠性而言,剪切強(qiáng)度是衡量封裝質(zhì)量的一個重要指標(biāo)。為評判圓片內(nèi)凸點的整體剪切強(qiáng)度,隨機(jī)抽取 40只芯片,利用剪切測試儀對單個凸點的剪切力進(jìn)行檢驗,剪切位置大致位于凸點自下而上 1/4處。實驗依據(jù)標(biāo)準(zhǔn)條款為檢驗標(biāo)準(zhǔn)GJB548B,測試數(shù)據(jù)如表 3所示。測試結(jié)果表明,單個凸點剪切力的平均值為67.74 g,最大值為71.40 g,最小值為 61.72 g,整體數(shù)值相差不大。由此可見,底層金屬 Cu 鍍層質(zhì)量相對良好,個體差異較小,這一點同電沉積Cu后的表觀形貌觀測結(jié)果相吻合。

2.5 鍵合界面分析

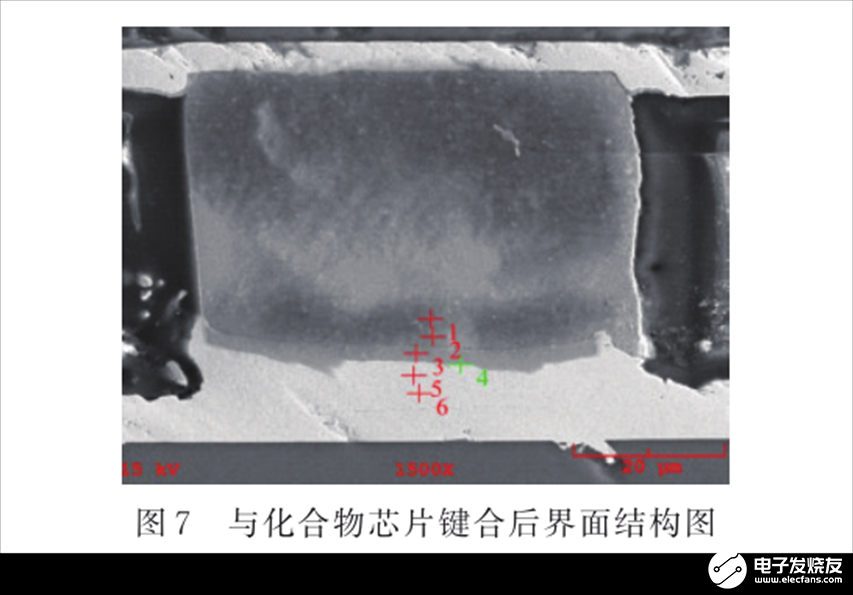

共晶鍵合的質(zhì)量和可靠性很大程度上依賴界面金屬化合物(IMC)的組成及微結(jié)構(gòu)。因此,將加工有 Au/Sn凸點的 Si基芯片與化合物芯片(另一側(cè)為 Au)進(jìn)行鍵合,并對鍵合界面進(jìn)行分析,鍵合界面如圖 7 所示。由圖可見,鍵合后可見明顯的 Cu?Ni分層及 Ni?Au/Sn 化合物分層,前者是因為電沉積Cu后未及時進(jìn)行 Ni層的淀積,導(dǎo)致 Cu層表面存在氧化。同時,不存在表層金屬 Sn沿凸點邊緣大量外溢的現(xiàn)象,表明 Sn 含量相對合適,但因制樣問題界面較為粗糙,未見明顯的 Au/Sn共晶組織。

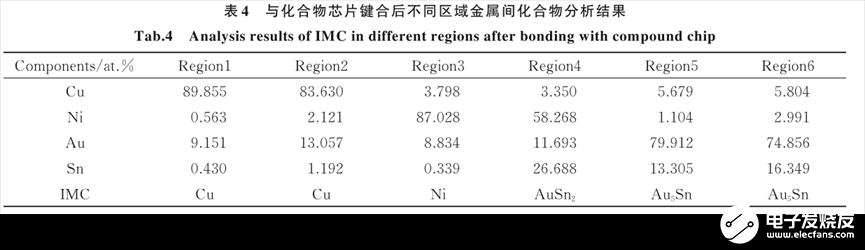

為更好地確定鍵合后界面金屬的組成,采用SEM 對選定的 7 個區(qū)域的界面金屬進(jìn)行了成分分析,通過光譜確定界面共晶體的化學(xué)成分,從而判斷化合物組成構(gòu)成形式,數(shù)據(jù)結(jié)果見表 4。由表可知,區(qū)域 1、2均為電沉積所制備的 Cu層;區(qū)域 3為電沉積所制備的 Ni層;區(qū)域 4為 Ni與 Au/Sn化合物界面,若僅考慮 Au/Sn 共晶相,因擴(kuò)散作用形成了ε相[6](AuSn 2 ),該相具有較大的脆性;區(qū)域 5、6 皆形成了ξ相(Au 5 Sn),厚度相對較厚,可有效保證鍵合強(qiáng)度。Au/Sn相圖表明,富 Sn的 η(AuSn 4 )首先形成于217℃,ε相(AuSn 2 )形成于 252℃,δ相(AuSn)形成于281℃,而在278℃時,共晶組織隨著δ和ξ的液相反應(yīng)開始轉(zhuǎn)變,隨著溫度的進(jìn)一步升高,ξ相將繼續(xù)生長,且晶相生長機(jī)制不再發(fā)生變化。因 Ni的導(dǎo)熱性弱于Au,故在靠近 Ni層的區(qū)域 4 多形成 ε相。需要注意的是,區(qū)域 4處 γ相 AuSn 2 若與 Ni反應(yīng)生成(Au,Ni,Sn)這一復(fù)雜的三相金屬間化合物,其焊接效果將大大降低,這一點仍需后續(xù)進(jìn)行實驗論證。

2.6 推拉力測試

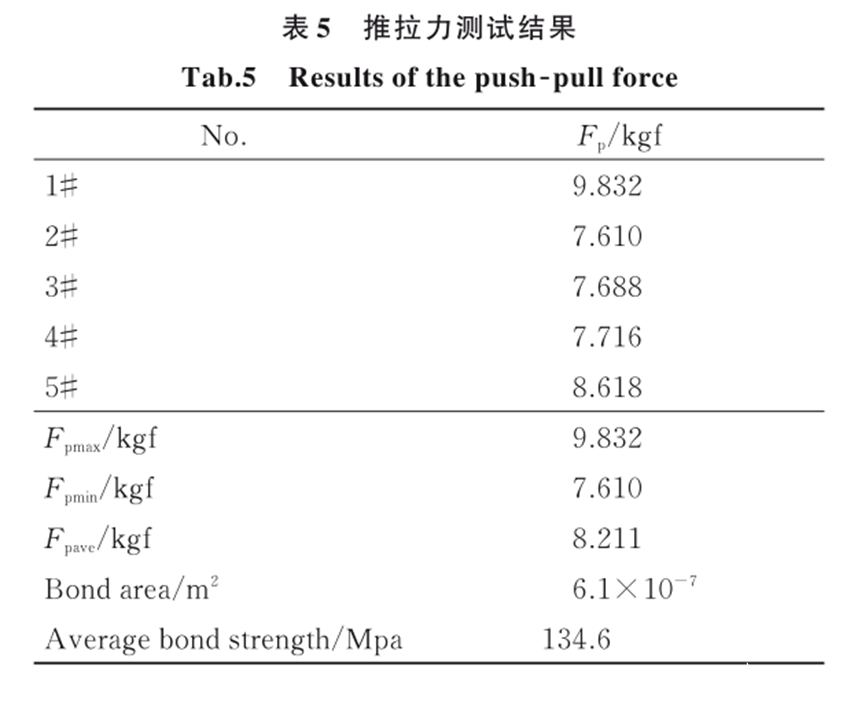

為更直觀地反映鍵合質(zhì)量,加工有 Au/Sn凸點的 Si基芯片在熱回流后將其與化合物芯片(另一側(cè)為 Au)進(jìn)行鍵合,并對鍵合后的整個芯片進(jìn)行推拉力測試,此處鍵合方式為 D2W,具體推拉力測試結(jié)果見表 5。結(jié)果顯示,鍵合后的整個芯片推拉力均值為 8.211 kgf,最小值為 7.610 kgf,均在 7.5 kgf 以上,滿足>5.0 kgf的使用要求。同時進(jìn)一步檢驗其鍵合質(zhì)量,Au/Sn單個凸點的直徑約為 65 μm,化合物芯片與之對應(yīng)的鍵合區(qū)域為邊長約 80 μm 的正方形,故單個鍵合區(qū)域面積為 3.318×103 μm 2 ,整個 Die內(nèi)共 183 個凸點,整個鍵合區(qū)域面積為 6.10×10-7m2 ,平均鍵合強(qiáng)度為 134.6 Mpa。

3 結(jié)論

利用電沉積法在 Si 基板上以 Cu 作支撐層、Ni作阻擋層淀積微米級別的 Au/Sn凸點,制得的多層金屬凸點直徑約 60 μm、高度約 54 μm,其高度可控、尺寸可調(diào),Die 內(nèi)凸點高度一致性≤2%,有效改善了高尺寸下金屬凸點的均勻性,使得與異質(zhì)芯片D2W 互連的可靠性提高。同時,通過前期對 Au/Sn比例的篩選,確定 Au/Sn 實際比例接近于 1/1 時效果相對較優(yōu),經(jīng)回流后可形成表面圓滑的“蘑菇狀”凸點,共晶組織明顯,與化合物芯片鍵合后發(fā)現(xiàn)界面多為 Au 5 Sn 相。此外,剪切力和推拉力測試結(jié)果表明,最小剪切力為 61.72 g,整體數(shù)值相差不大,鍵合后推拉力達(dá) 7.5 kgf及以上,為實現(xiàn)不同體態(tài)芯片的異質(zhì)異構(gòu)集成打下了良好的基礎(chǔ)。

審核編輯 黃宇

-

芯片

+關(guān)注

關(guān)注

454文章

50438瀏覽量

421903 -

封裝

+關(guān)注

關(guān)注

126文章

7789瀏覽量

142734

發(fā)布評論請先 登錄

相關(guān)推薦

先進(jìn)封裝中的翻轉(zhuǎn)芯片技術(shù)概述

濺射薄膜性能的表征與優(yōu)化

先進(jìn)封裝中互連工藝凸塊、RDL、TSV、混合鍵合的新進(jìn)展

探索倒裝芯片互連:從原理到未來的全面剖析

晶圓上的‘凸’然驚喜:甲酸回流工藝大揭秘

晶圓微凸點技術(shù)在先進(jìn)封裝中的應(yīng)用

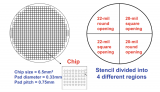

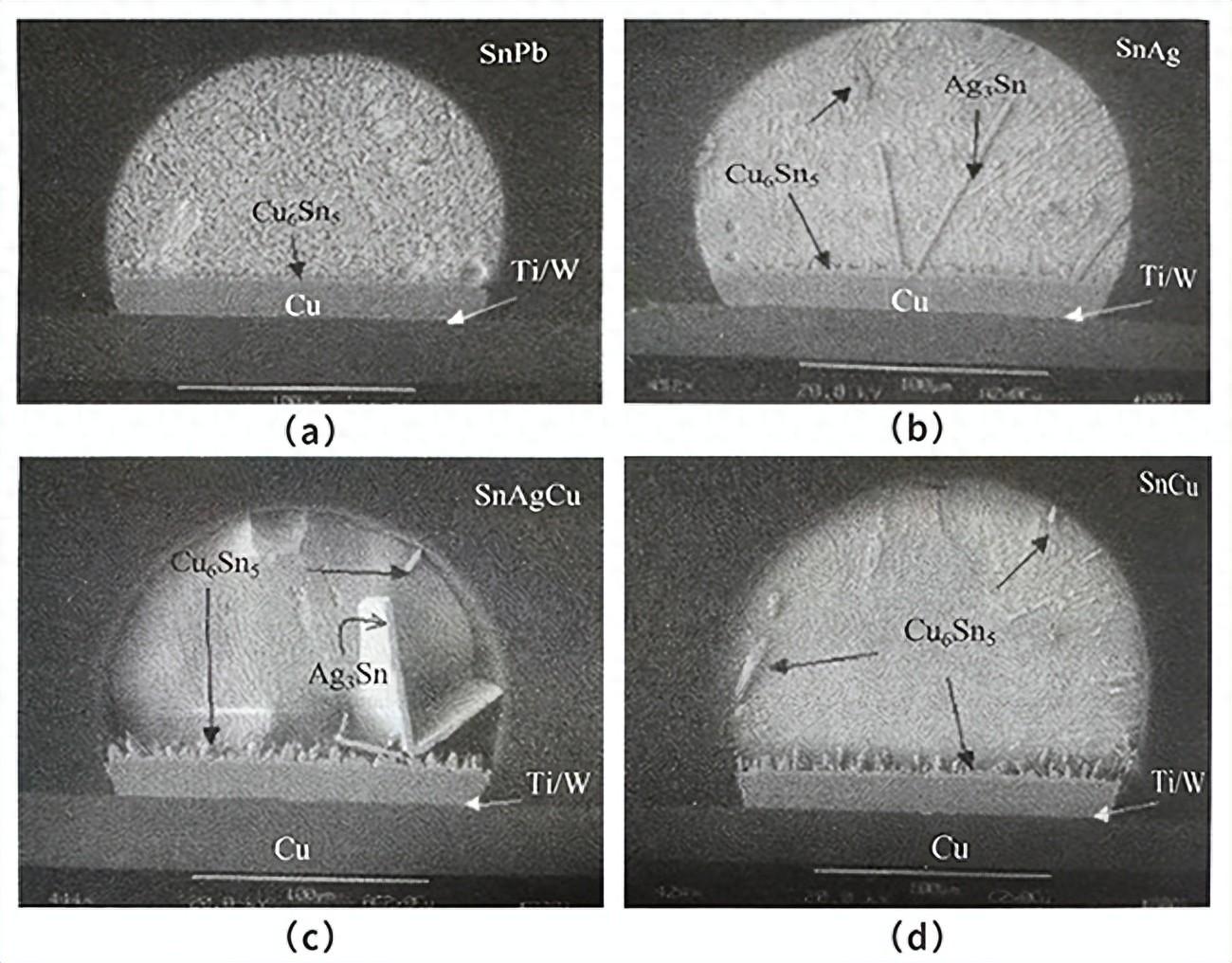

無鉛共晶焊料在厚Cu凸點下金屬化層上的潤濕反應(yīng)

用于表征光纖的熱受激發(fā)光

如何精確表征柔性電子的電學(xué)性能?

芯片封裝技術(shù)的流程及其優(yōu)勢解析

倒裝芯片封裝凸點剪切力測試實例,推拉力測試機(jī)應(yīng)用全解析!

日月光半導(dǎo)體推出VIPack? 平臺先進(jìn)互連技術(shù)協(xié)助實現(xiàn)AI創(chuàng)新應(yīng)用

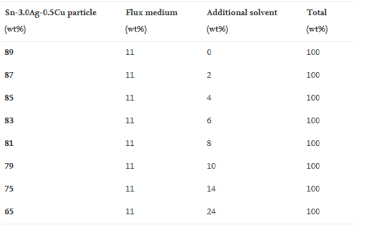

錫膏合金比例對焊接凸點的影響

用于不同體態(tài)芯片互連的凸點制備及性能表征

用于不同體態(tài)芯片互連的凸點制備及性能表征

評論