一站式PCBA智造廠家今天為大家講講smt加工過程中空洞產生的原因有哪些?解決SMT加工過程中空洞問題的方法。SMT加工是電子制造中常見的一種表面貼裝技術,它具有高效、高質、高可靠性等特點。然而,在SMT加工過程中,有時會出現空洞的情況,這會影響產品的質量和性能。接下來深圳PCBA加工廠家將對SMT加工過程中空洞產生的原因進行詳細分析,并探討相應的解決方案。

首先,讓我們來了解一下SMT加工的基本流程和原理。SMT加工主要分為三個步驟:印刷、貼裝和焊接。在印刷步驟中,PCB板上的焊膏通過網板(或者模板)印刷到PCB的表面;在貼裝步驟中,將元器件根據設計要求精確貼裝到PCB上;最后,在焊接步驟中,通過加熱使得焊膏熔化,實現元器件與PCB之間的焊接連接。

smt加工過程中空洞產生的原因

1. 焊膏質量問題:

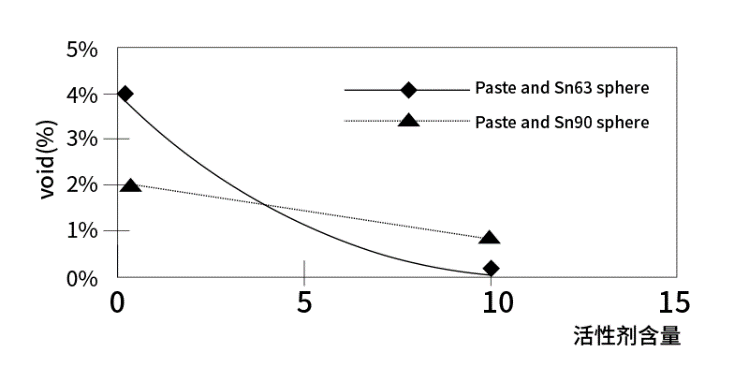

焊膏是連接元器件和PCB的關鍵材料之一,在SMT加工過程中起著重要的作用。如果焊膏的質量不過關,就會導致空洞的產生。焊膏可能存在的問題包括:揮發性成分過多、流動性不佳、氧化嚴重等。因此,在選擇和采購焊膏時,要選用質量可靠的產品,并進行嚴格的質量控制。

2. 印刷工藝問題:

印刷是SMT加工的第一步,也是焊膏被印刷到PCB上的環節。如果印刷工藝不正確,就容易出現空洞的問題。可能的原因包括:印刷壓力不均勻、印刷速度過快或過慢、網板或模板損壞等。為了避免空洞的產生,需要調整好印刷機的參數,并定期檢查和更換損壞的網板或模板。

3. 焊接溫度問題:

焊接溫度是影響SMT加工質量的重要因素之一。如果焊接溫度過高或不均勻,就會導致焊膏的揮發、流動和固化出現問題,從而形成空洞。因此,在焊接過程中,要嚴格控制好溫度和時間參數,確保焊接的穩定性和可靠性。

4. 元器件質量問題:

在SMT加工過程中,使用的元器件也會對空洞的產生起到一定影響。元器件可能存在以下問題:焊腳形狀不規范、元器件表面涂層不均勻等。為了避免空洞的產生,要選擇質量可靠的元器件供應商,并進行必要的元器件測試和篩選。

解決SMT加工過程中空洞問題的方法:

1. 優化工藝流程:

通過優化印刷、貼裝和焊接等工藝流程,可以降低空洞產生的風險。例如,調整印刷機參數,確保均勻的印刷壓力和速度;優化焊接溫度曲線,保證焊接質量。

2. 選擇高質量材料:

選擇質量可靠的焊膏和元器件是避免空洞問題的關鍵。與供應商建立長期的合作關系,確保材料的穩定性和質量。

3. 進行質量控制:

建立完善的質量控制體系,包括原材料的進貨驗收、工藝參數的嚴格控制、成品的全面檢測等。只有通過嚴格的質量控制,才能減少空洞的產生。

總結一下,SMT加工過程中空洞產生的原因可能包括焊膏質量問題、印刷工藝問題、焊接溫度問題和元器件質量問題等。為了解決這些問題,需要優化工藝流程,選擇高質量材料,并進行嚴格的質量控制。只有這樣,才能保證SMT加工過程中的產品質量和性能。

關于smt加工過程中空洞產生的原因有哪些?解決SMT加工過程中空洞問題的方法的知識點,想要了解更多的,可關注領卓PCBA,如有需要了解更多PCB打樣、SMT貼片、PCBA加工的相關技術知識,歡迎留言獲取!

審核編輯 黃宇

-

元器件

+關注

關注

112文章

4694瀏覽量

92043 -

smt

+關注

關注

40文章

2885瀏覽量

69069 -

PCBA

+關注

關注

23文章

1507瀏覽量

51359

發布評論請先 登錄

相關推薦

SMT貼片加工過程中容易出現問題的封裝類型原因

smt貼片加工常用的檢測修理方法有哪些

SMT貼片加工物料損耗的各種因素、原因與相應的解決方法

SMT貼片加工發生短路的原因及解決方法

詳解錫膏產生空洞的具體原因

連焊如何在SMT加工過程中發生的?

smt加工過程中空洞產生的原因及處理方法

smt加工過程中空洞產生的原因及處理方法

評論