引言

隨著邏輯和存儲半導體器件接近摩爾定律,對層轉移精度的要求也越來越嚴格。為了滿足極紫外(EUV)光刻的需求,前沿的外延沉積基板需要具有比以前的基板更嚴格的規格。考慮到EUV光刻的更嚴格要求,英思特正在尋找新的解決方案,例如解決圖像傳輸不準確的主要原因:宏觀缺陷。

實驗

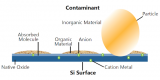

即使在超潔凈10級環境中,我們也會發現在晶圓上有時會產生宏觀缺陷,在單晶晶錠生長和晶圓制造之后的工藝步驟中尤其如此,這些步驟包括鋸切晶錠以生產晶圓、研磨、蝕刻、拋光和清潔。在這些步驟中,產生缺陷的可能性增加,每個缺陷都可能導致致命缺陷,

至于晶圓邊緣上與拋光相關的劃痕、碎片和凹坑,每一個都會在原始晶體結構上造成高應力點(圖 1)。在晶圓經歷的熱處理過程中,劃痕、碎片或凹坑可能成為顯著應力累積的成核點。如果這些應力足夠大,它們會破壞晶圓,導致晶圓完全損毀,工藝室受到嚴重污染。

晶圓背面霧度通常被視為有害測量,但有時可以揭示晶圓加工過程中的問題。在可能導致局部熱不均勻性的熱過程之后,高背面霧度會顯示針痕或基座痕跡,因此準確測量然后解釋這種霧度非常重要。

所有這些都是為什么在制造晶圓后和采取第一個外延硅生長步驟之前,對裸晶圓的所有表面進行徹底檢查是否存在宏觀顆粒、凹坑、劃痕和缺口變得越來越重要的原因。一旦識別并列舉了這些缺陷,就可以實施主動算法以立即拒絕高風險晶圓。同樣,準確識別和分類所有宏觀顆粒和缺陷可以防止不必要的錯誤拒絕,這是另一個可能增加成本的因素。

結論

除了這些裸晶圓挑戰之外,英思特估計在可預見的未來,300毫米拋光和外延晶圓的供應將受到限制。為了避免報廢短缺的資源或對這些晶圓進行額外的耗時返工,準確預測晶圓質量變得比以前更加重要。

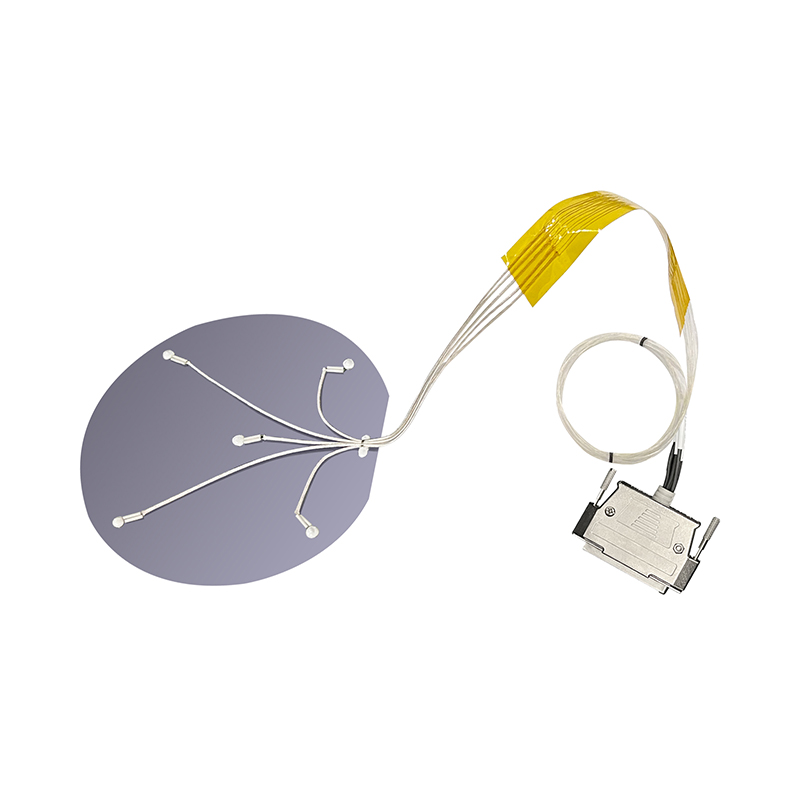

幸運的是,新的具有成本效益的檢測技術可以應對這些挑戰。通過使用這些工具,晶圓制造商可以提高整體晶圓質量、降低成本并提高生產率。采用明場和暗場方法,基于激光或基于白光的光學散射測量可用于檢查裸拋光晶片和外延層。

當與自動缺陷分類 (ADC) 軟件中的復雜算法相結合時,此類集成技術創新有可能成為晶圓制造商不可或缺的工具。同樣,這些相同的工具可以應用于化合物半導體的制造,以及檢測碳化硅(SiC)或氮化鎵(GaN)的表面大顆粒缺陷。

審核編輯 黃宇

-

晶圓

+關注

關注

52文章

4839瀏覽量

127797 -

檢測

+關注

關注

5文章

4437瀏覽量

91370

發布評論請先 登錄

相關推薦

武漢凱迪正大享電纜耐壓性檢測:內容、標準與重要性

武漢凱迪正大分享電纜電容檢測:原理、應用與重要性

絕緣電阻的重要性及可靠性測試

正負壓氣密性檢測儀的應用范圍及重要性

探究裸晶圓檢測的重要性

探究裸晶圓檢測的重要性

評論