過去50年里,影響最深遠的技術成就也許就是晶體管小型化的穩步推進,它們的集成密度越來越高、功耗越來越低。

自從20多年前,我們就一直聽到這樣的警告:這種無窮小的演變即將結束。然而年復一年,優秀的新型創新成果還在繼續推動半導體行業進一步發展

刻蝕可以分為濕法刻蝕和干法刻蝕。濕法刻蝕各向異性較差,側壁容易產生橫向刻蝕造成刻蝕偏差,通常用于工藝尺寸較大的應用,或用于干法刻蝕后清洗殘留物等。 等離子體刻蝕設備是一種大型真空的全自動的加工設備,一般由多個真空等離子體反應腔和主機傳遞系統構成。等離子體刻蝕設備的分類與刻蝕工藝密切相關,其原理是利用等離子體放電產生的帶化學活性的粒子,在離子的轟擊下,與表面的材料發生化學反應,產生可揮發的氣體,從而在表面的材料上加工出微觀結構。

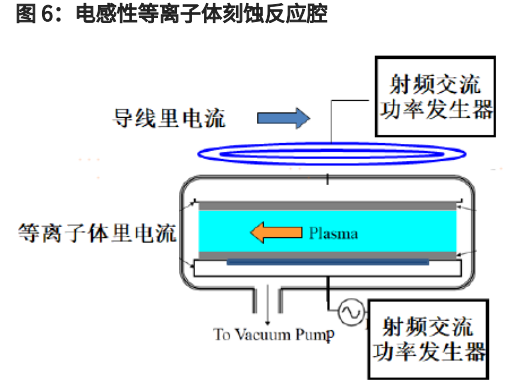

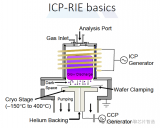

根據產生等離子體方法的不同,干法刻蝕主要分為電容性等離子體刻蝕和電感性等離子體刻蝕。 電感性等離子體刻蝕(ICP)技術通過射頻電源激發氣體產生等離子體,是物理過程和化學過程共同作用的結果,在真空低氣壓下,ICP射頻電源產生的射頻輸出到環形耦合線圈,以一定比例混合的氣體經耦合輝光放電,產生高密度的等離子體,在下電極RF射頻作用下,這些等離子對基片表面進行轟擊,基片材料的化學鍵被打斷,與刻蝕氣體反應生成揮發性物質,以氣體形式脫離基片,從真空管路被抽走。

ICP刻蝕的優勢包括:

能夠在較低的壓力下運行,從而提供更好的剖面控制。

刻蝕速率快、選擇比高、各向異性高、刻蝕損傷小、大面積均勻性好、刻蝕斷面輪廓可控性高和刻蝕表面平整光滑等優點。

廣泛應用在硅、二氧化硅、III-V族化合物、金屬等材料的刻蝕上。

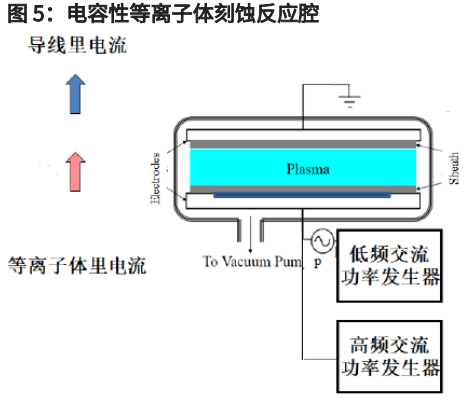

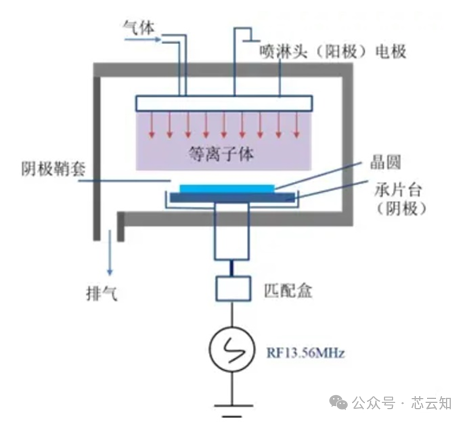

電容式等離子刻蝕(CCP)技術則是通過在電極上施加射頻電壓來產生等離子體,其中電極與等離子體之間形成一個電容。在CCP刻蝕過程中,電子在電場的作用下獲得能量,進而引發氣體分子的電離。CCP刻蝕通常在較高的壓力下進行,適用于氧化物、氮化物等絕緣材料的刻蝕。

CCP刻蝕的特點包括:

適用于刻蝕絕緣材料,如氧化硅、氮化硅等。

刻蝕過程中產生的離子能量較高,有利于實現深孔或高方面比結構的刻蝕。

由于其較高的工作氣壓,CCP刻蝕通常需要考慮等離子體的均勻性和刻蝕速率的平衡。

實際應用角度為:

刻蝕鍵能較大如oxide的物質,用CCP;刻蝕金屬/多晶,ICP更好。

前道難點工藝,深硅槽刻fin這種,都還是要應用ICP。后段互聯層挖深孔刻lowk這種,還是要用到CCP。

具體設備選型,要結合實際刻蝕layer的材料,現有工藝benchmark,成本、產能綜合考慮。

審核編輯:黃飛

-

晶體管

+關注

關注

77文章

9514瀏覽量

136968 -

CCP

+關注

關注

0文章

21瀏覽量

11193 -

ICP

+關注

關注

0文章

68瀏覽量

12736 -

刻蝕

+關注

關注

2文章

158瀏覽量

12825

原文標題:等離子刻蝕ICP和CCP

文章出處:【微信號:bdtdsj,微信公眾號:中科院半導體所】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

【轉帖】干法刻蝕的優點和過程

等離子切割機有什么優勢?

等離子顯示器的工作原理是什么?PDP等離子顯示器有哪些特點?

等離子體應用

高亮度LED等離子刻蝕技術

慶祝!北方華創ICP刻蝕機交付已突破1000腔

北方華創ICP刻蝕機交付突破1000腔

WLI PL適合用于測量等離子切割刻蝕溝槽

ICP刻蝕氮化鎵基LED結構的研究

等離子刻蝕ICP和CCP優勢介紹

等離子刻蝕ICP和CCP優勢介紹

評論