近日,汽車界最火的當屬小米SU7了,發布后上市24小時大定數量就突破了88898輛。這潑天的流量支持下,也是對小米汽車工廠產線產能的嚴峻考驗。而小米汽車將用綜合自動化率超過91%,關鍵工藝自動化率達到100%,產能爬滿后, 40 輛SU7每小時的汽車超級工廠來回應這場大考。

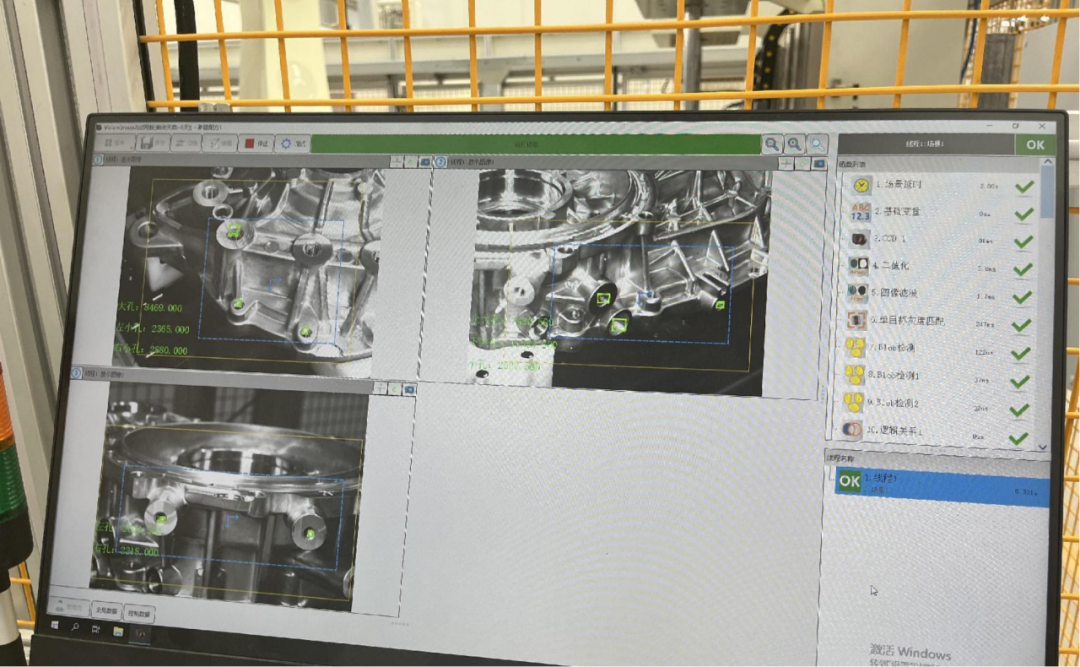

在超級工廠現場,隨處可見拉著中大件滿地跑的AMR機器人、揮舞著手臂自動裝配的機械臂以及代替人眼識別的智能質檢系統。那么本期小明就從代替人眼識別的智能質檢系統開始說起,分享一下明治傳感視覺方案在汽車零件視覺檢測上的應用~

檢測電機轉子

是否安裝波形墊

應用場景

當轉子運送至檢測工位靜止在指定位置后,對工件執行檢測

檢測需求

1.判斷轉子是否安裝波形墊

2.背景更為復雜,需要排除轉子對圖像的影響造成誤檢,需調整最佳灰度閾值

3.波形墊為不規則圓圈,反光程度不同,需避免該結構造成誤檢,需與背景相協調設置最佳灰度閾值

選型分析

1.波形墊位置固定,檢測范圍小,且只需要執行有無檢測,檢測背景復雜,且波形墊高度不一,使用其它傳感器容易誤檢

2.如果采用線激光的方式來檢測,成本比較高,也會增加機構復雜度

3.能夠代替人工快速準確檢測

4.能長時間的穩定輸出.

5.檢測方式為非接觸式,不會污染產品

選型和檢測效果

選用明治視覺標準產品VDS10-BQ0106-WP進行檢測,檢測效果如下:

當波形墊安裝無誤時,成像可以識別到目標斑點存在

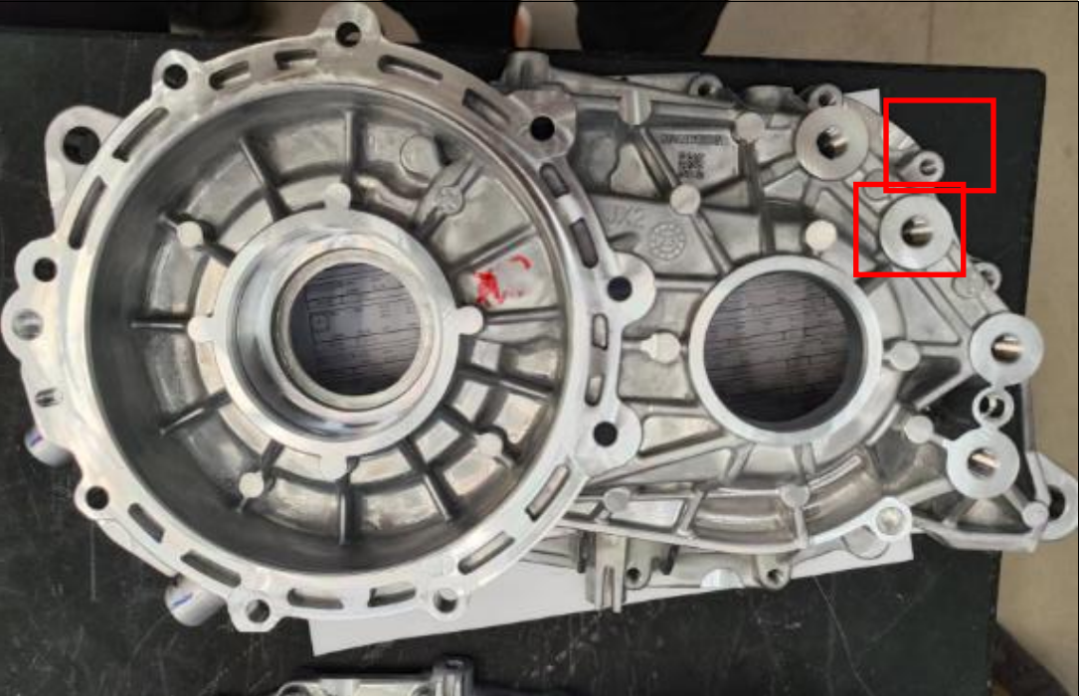

零件螺紋有無

應用場景

要求能夠精確得檢測到產品部件螺絲孔內有無螺紋;準確識別螺孔中是否有螺紋。如有螺紋,執行OK信號同時產品進入下一工序檢測;如果螺孔中沒有螺紋或沒有開孔,輸出報警信號給機械執行機構以剔除不良品。

檢測需求

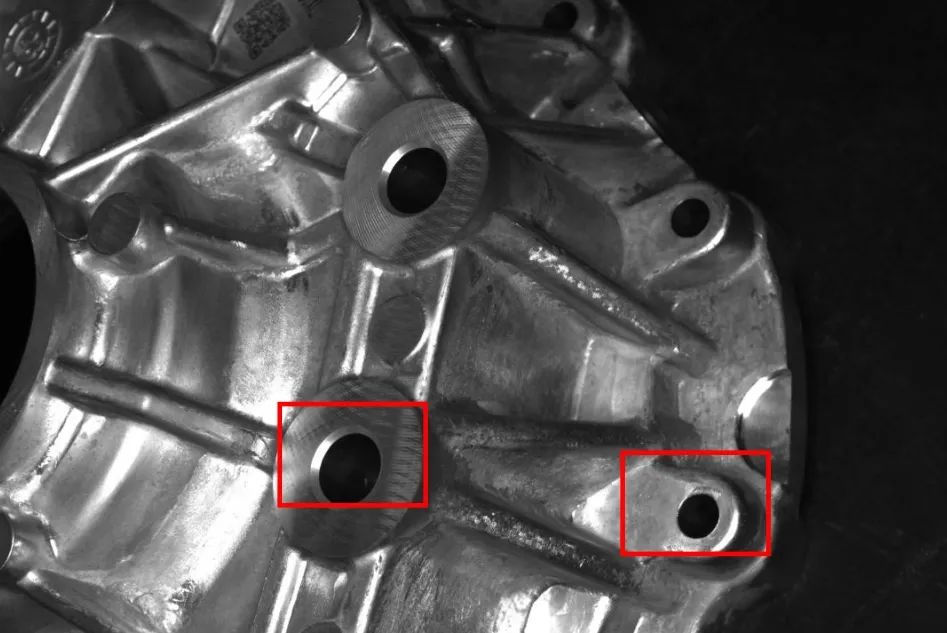

1、正面高低段差孔檢測/切削檢查

該處工位檢測為一個相機同時檢測兩個孔,且兩孔之間存在5cm左右的高低差及孔的尺寸相差較大,在成像時需考慮景深。

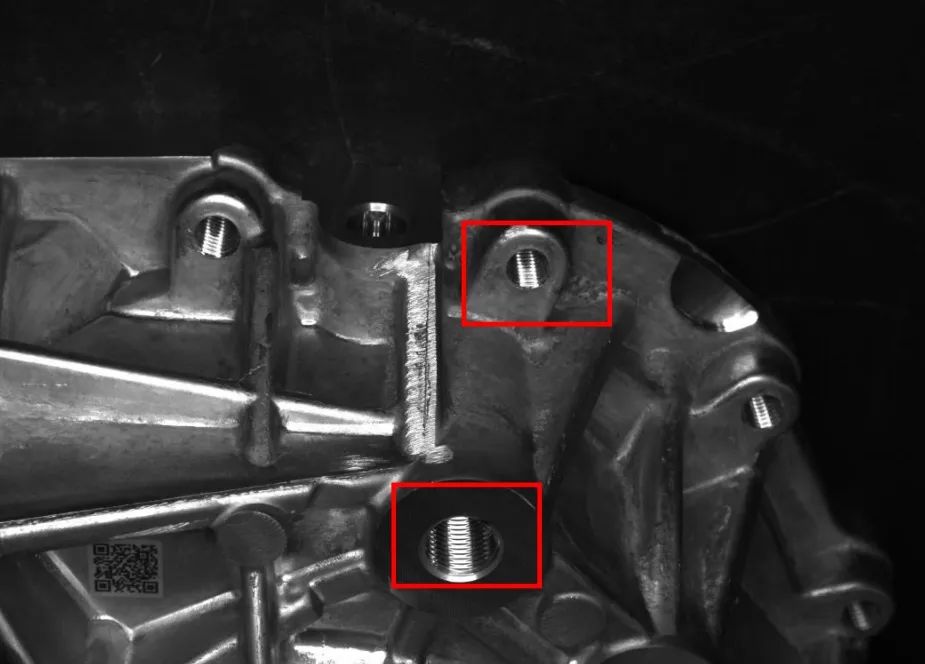

2、側面單個凸起孔檢測

單個孔檢測,尺寸較大

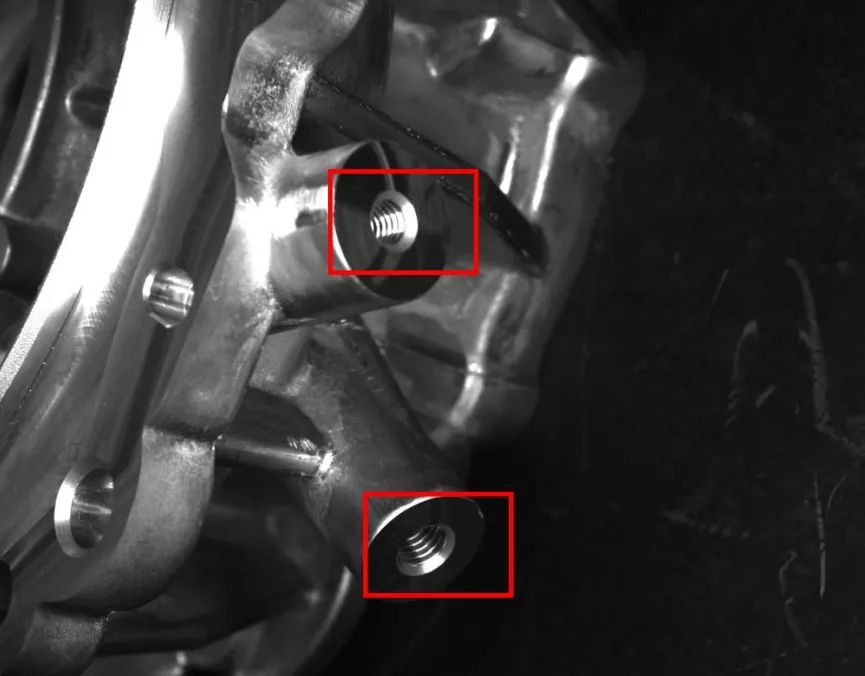

側面角度偏差較大的兩個孔

兩孔分別向兩個方向凸起,孔的尺寸相差不大。

選型方案

經過搭建視覺機構對樣品取圖測試,以上面的硬件配置可以取得良好的成像效果,再對成像圖片進行檢測算法分析,可以得到滿足要求的檢測效果。

采用明治VG-BR050-DA12視覺傳感器解決方案,試驗運行檢測2萬個產品,0異常;目前已正式大批量投入使用。

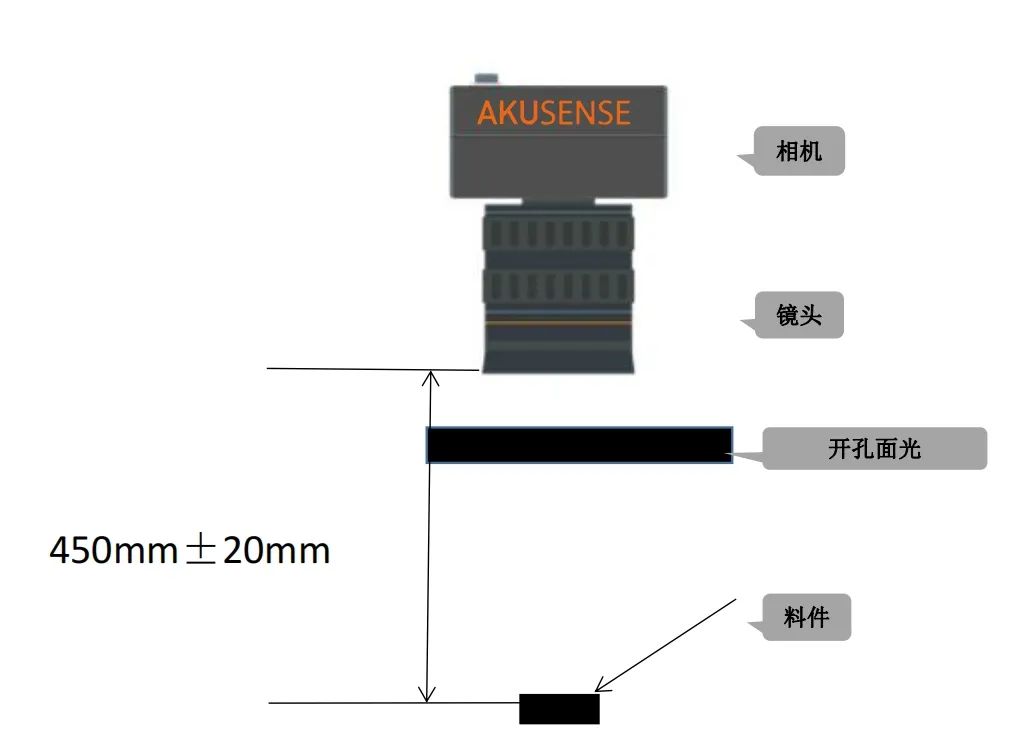

1、正面孔的切削檢測工位

光源應正對工件,且相機光源和工件應盡量保持垂直。

安裝結構簡圖

2、單孔檢測和兩孔方向不同的檢測工位

安裝距離在200±20mm,需要根據實際安裝位置確定相機和工件之間的安裝角度(高角度)。存在段差的孔檢測,安裝距離在270±20mm,需要根據實際安裝位置確定相機和工件之間的安裝角度

安裝結構簡圖

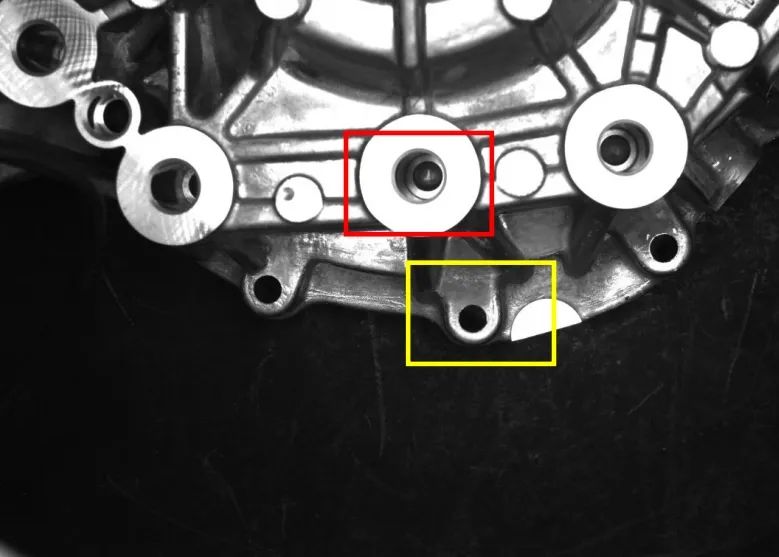

成像效果

OK

高低段差孔(有螺紋)

NG

高低段差孔(沒有螺紋)

OK

角度相差較大的兩個孔(有螺紋)

NG

紅色框為已切削,黃色框為未切削

機器視覺技術是人工智能落地到汽車制造領域中不可或缺的一環,明治傳感將利用先進的機器視覺技術,通過高精度識別、檢測與判斷,提升汽車制造的智能化水平,實現生產流程的自動化與優化,讓汽車從“制造”向“智造”轉變。

-

傳感器

+關注

關注

2548文章

50664瀏覽量

751945 -

自動化

+關注

關注

29文章

5511瀏覽量

79100 -

汽車

+關注

關注

13文章

3416瀏覽量

37164

發布評論請先 登錄

相關推薦

小米SU7重磅發布,NGI為夢想之車保駕護航

SU7產能迎來大考,揭秘汽車超級工廠的智造之眼

SU7產能迎來大考,揭秘汽車超級工廠的智造之眼

評論