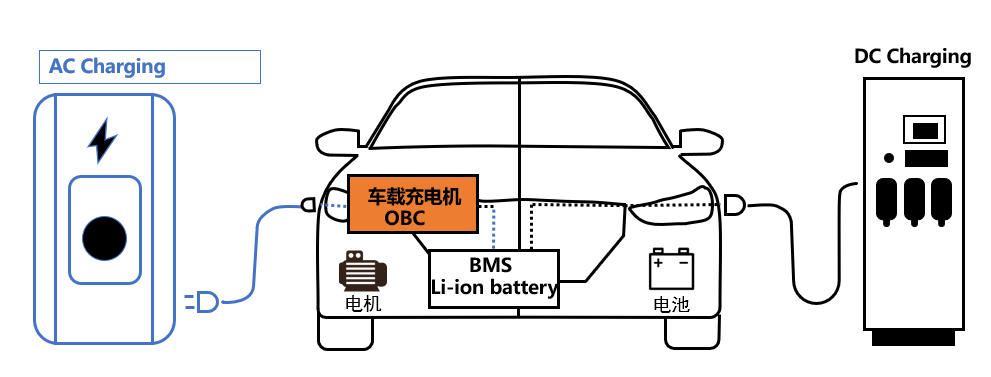

新能源汽車車載充電機(OBC)將交流充電樁的交流電轉換為動力電池所需的直流電,實現對動力電池的充電,使用交流充樁充電的新能源汽車需要搭載車載充電機。

①、認識車載OBC

說人話就是:車載OBC(On-Board Charger)是安裝在新能源電動車內的零部件,它將交流充電樁輸出的交流電轉化為高壓直流電,給整車高壓動力電池充電。

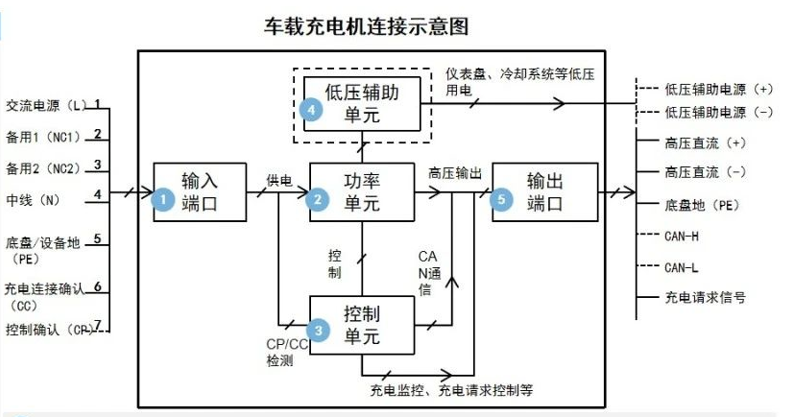

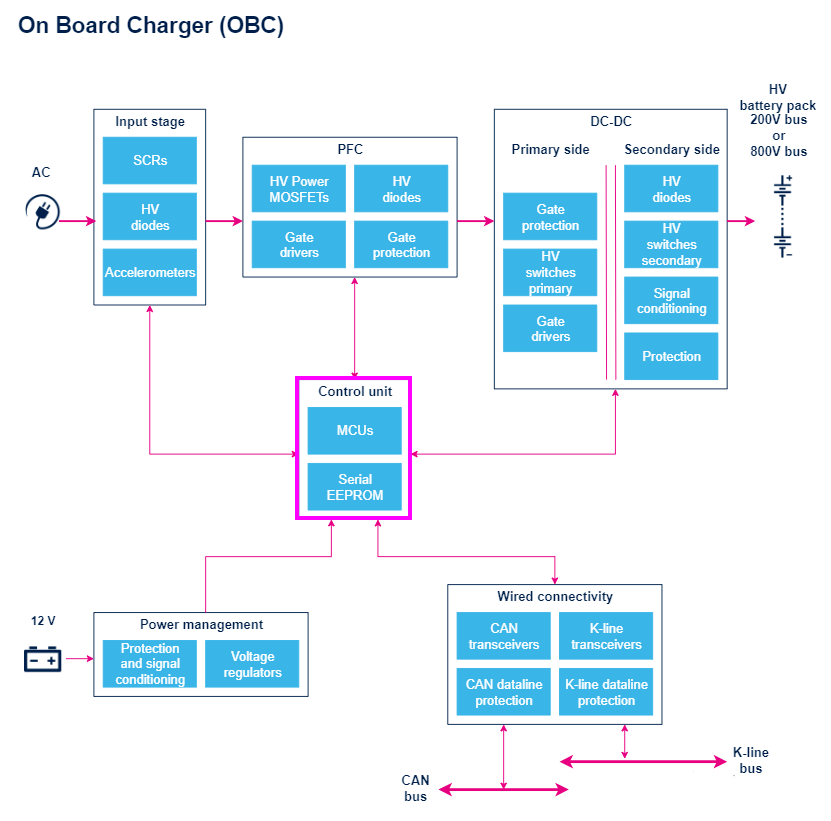

根據結構分類,車載OBC可分為單向、雙向和集成式車載OBC。單向車載OBC只能給動力電池充電,雙向車載OBC可以把動力電池的直流電逆變成為家用220V交流電,遇上停電期車可作為家庭應急電源使用。車載充電機在電動汽車中扮演著重要的角色,具備多種功能,其中最重要的是與BMS(電池管理系統)和車輛監控系統進行通信。通過高速網絡CAN與BMS進行交互,能夠根據BMS的指令動態輸出最適合動力電池狀態的電流和電壓參數,為電池組選擇最優的充電模式。在充電過程,BMS主要監測動力電池組電壓、電流、溫度和連接狀態等信息,以控制和保護電池。通過高速CAN網絡與車輛監控系統通信,上傳自己的工作狀態、工作參數和故障告警信息,并接受啟動充電或停止充電的控制命令。此外,還具有完備的安全防護功能。例如交流輸入過壓保護、交流輸入欠壓告警、交流輸入過流保護、直流輸出過流保護、直流輸出短路保護、輸出軟啟動、防止電流沖擊、阻燃等。這些功能在充電過程中保護電池,防止過熱、過充和短路等危險情況的發生,確保電池的安全和穩定運行。車載OBC由多個部分組成,其中包括交流輸入端口、功率單元、控制單元、低壓輔助單元和直流輸出端口。

交流輸入端口是負責接收來自電網的交流電,一般有7個pin口、三類連接。標準的輸入接口采用工頻單相輸入220V電壓,如果功率需要,也可以啟用兩個備用pin口,實現380V輸入。

功率單元作為充電能量的傳遞通道,主要包括電磁干擾抑制模塊、整流模塊、功率因數校正模塊、濾波模塊、全橋變換模塊和直流輸出模塊。在控制單元的配合下,將輸入工頻交流電轉化成適合動力電池系統能夠接受的適當電壓的直流電。控制單元是車載充電機的核心部分,通過開關器件控制功率單元的轉換過程,經閉環控制方式精確完成轉換功能,并提供保護功能。主要包括原邊檢測及保護模塊、過流檢測及保護模塊、過壓/欠壓監測及保護模塊和DSP主控模塊。低壓輔助單元為控制單元的電子器件提供低壓供電,并實現系統與外界的聯系。主要包括CAN通信模塊、輔助電源模塊和人機交互模塊。直流輸出端口負責向蓄電池提供直流電,包括低壓輔助電源正負極兩個pin口、高壓充電回路正負極兩個pin口、地盤地、通訊線CANH和CANL(還可以有CAN屏蔽)、充電請求信號線。

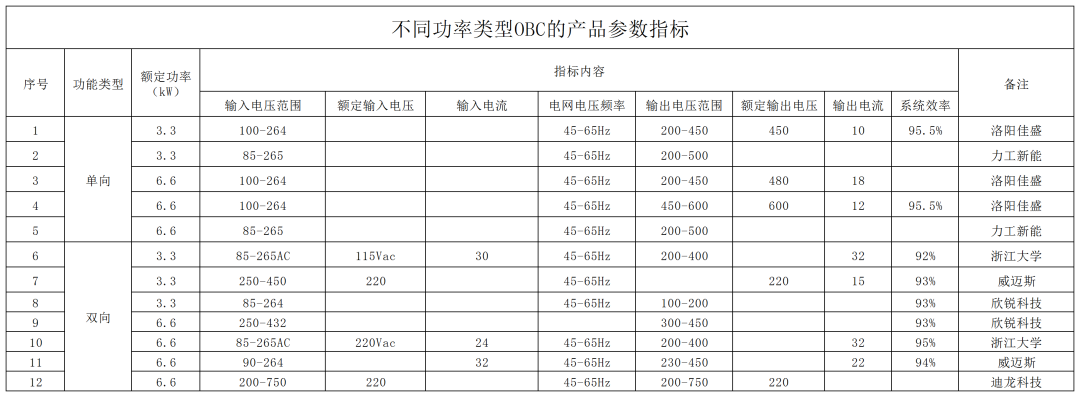

②、車載OBC指標

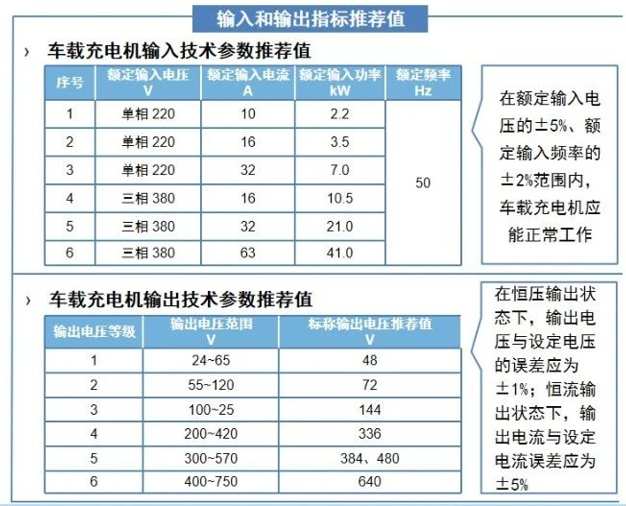

車載OBC的技術指標主要包括輸入電壓、工作效率、功率因素、諧波、輸出紋波、輸出電壓和輸出電流等。QC/T 895-2011標準中對輸入電壓、電流及輸出電壓推薦值等有提出明確的要求。

功率等級:國內和海外的新能源汽車充電功率不同、常見的OBC充電功率為3.3 kW、6.6 kW、11 kW和22kW。11kW的OBC,意味著充滿66kWh的動力電池需要6h。轉換效率:效率是很重要的目標,與整個單元的散熱方式息息相關。容積&重量&功率密度:汽車對于部件的體積和重量都有著嚴格的要求,設計要求比較高。目前趨勢是OBC+DC/DC二合一集成,或者OBC+DC/DC+PDU做三合一集成,功率密度大幅提升,體積變小。散熱方式:有主動風冷和液冷兩種方式。功率升高到11KW之后,液冷成主流。成本:部件的成本要求比較高,目前小三電比較卷,小三電供應商普遍毛利率在15%~20%。

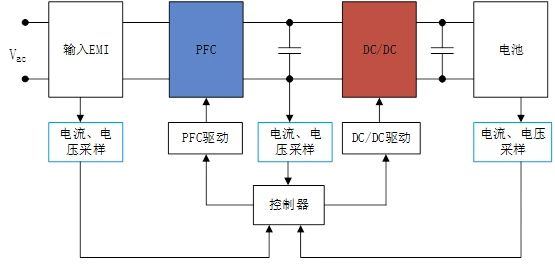

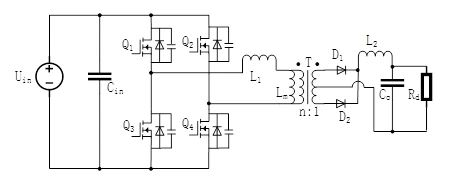

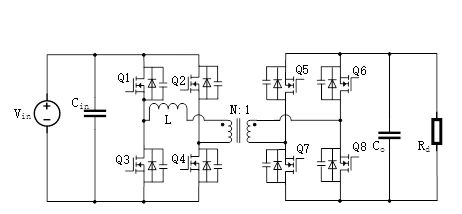

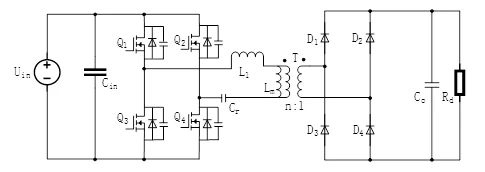

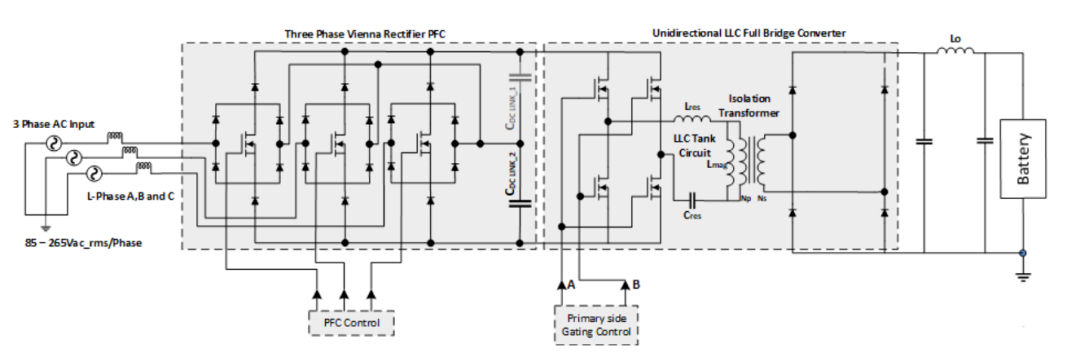

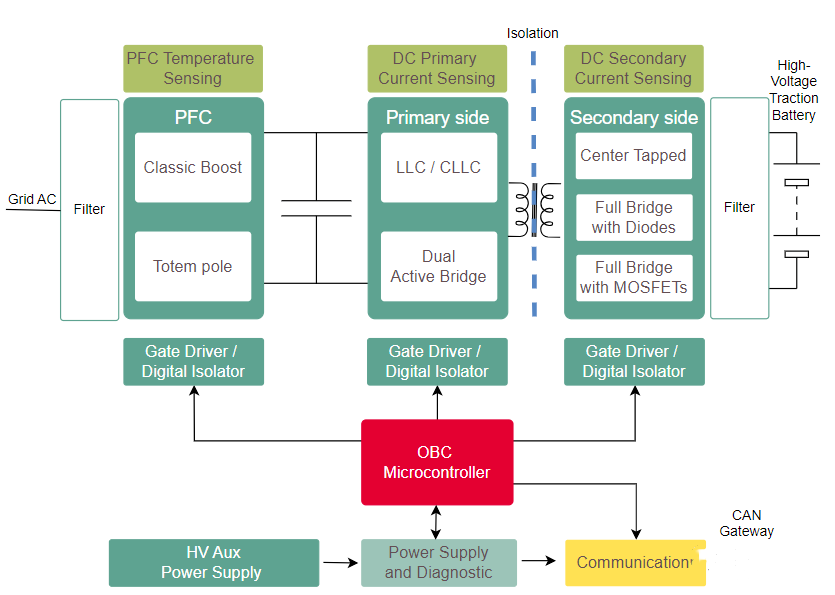

③、車載OBC拓撲結構車載OBC一般采用兩級架構,前級PFC主要負責功率因數校正,一般輸出400V直流電。后級DC/DC電路從PFC母線取電,實現隔離和調壓功能。由于DC/DC所接負載為電池,一般輸出200-500V的高壓直流電,故后級必須采用高效率寬范圍的隔離DC/DC拓撲結構。

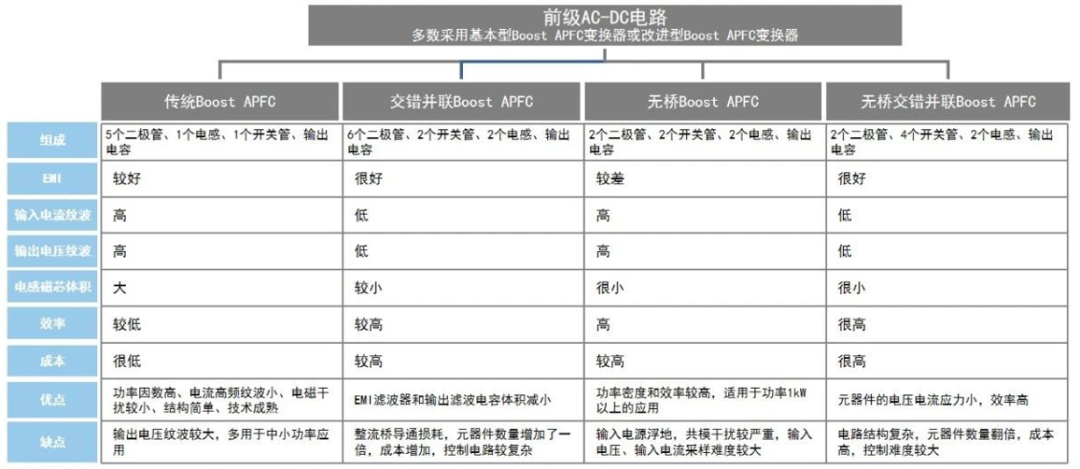

OBC硬件部分由功率部分和控制部分組成。功率部分主要是前級AC-DC電路、后級DC-DC電路。控制部分由控制器檢測電路與參數反饋電路構成,將期望值通過PWM進行調節,從而控制高壓回路中開關管的開關時間,實現目標輸出電流和電壓,以及故障監測等功能。每級電路不管如何設計,最終都以追求高頻化、高功率因數與高效化為設計目標。前級AC-DC電路多數采用基本型Boost APFC變換器或改進型Boost APFC變換器,包括基本型Boost APFC變換器、無橋Boost APFC變換器、交錯并聯Boost APFC變換器、無橋交錯Boost APFC變換器。

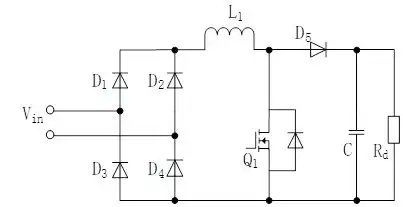

傳統有橋Boost PFC:當Q1導通時,正半周期導通路徑為D1、L1、Q1、D4,負半周期導通路徑為D2、L1、Q1、D3;當Q1關斷時,正半周期導通路徑為D1、L1、D5、Rd、D4,負半周期導通路徑為D2、L1、D5、Rd、D3。

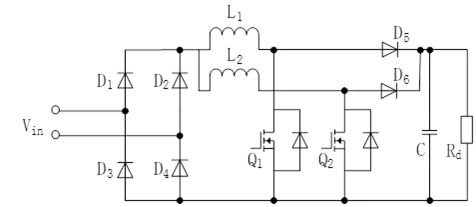

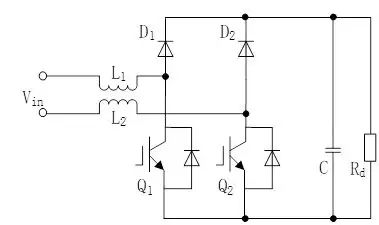

在每個狀態下,導通開關器件的數量均為3個,其優勢在于電路拓撲好控制都很簡單,但是僅存在一個Q1開關器件,其電壓、電流應力非常大,很難用于大功率場合。交錯并聯Boost PFC:由兩個相同的Boost PFC變換器并聯而成,該拓撲電路可以使得PFC的電感減少。通過控制兩個功率電感電流交錯180°反相,可降低輸入輸出的電流紋波,減少EMI濾波器的體積。

該拓撲在其他控制和功率走路方向和傳統的有橋一樣,只是增加了開關器件數量。無橋Boost PFC:將有橋PFC的整流橋移除,減少了開關器件的數量。正半周工作,當Q1關斷時,功率鏈路為L1、D1、Rd、Q2、L2;當Q1開通時,功率鏈路為L1、Q1、Q2、L2。負半周工作,當Q2關斷時,功率鏈路為L2、D2、Rd、Q1、L1;Q2開通時,功率鏈路為L2、Q2、Q1、L1。與傳統的有橋PFC相比,導通路徑上的開關器件減少了,這有利于提升系統的效率。對自帶反并聯二極管的開關器件來說,Q1Q2可以共用一個驅動信號。

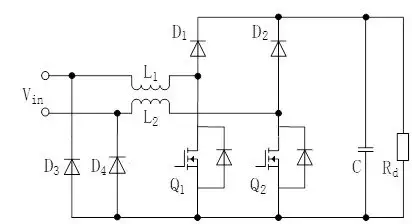

該拓撲結構控制簡單,但是電流采樣困難。且輸出的直流電壓的端點是浮地的,產生的共模干擾會被隔離,所以電路中會有很嚴重的EMI問題。雙無橋Boost PFC:相較無橋PFC電路,雙無橋PFC在EMI方面進行了改善。正半周工作,當Q1關斷時,功率鏈路為L1、D1、Rd、D4;Q1開通時,功率鏈路為L1、Q1、D4。負半周工作,當Q2關斷時,功率鏈路為L2、D2、Rd、D3;Q2開通時,功率鏈路為L2、Q2、D3。

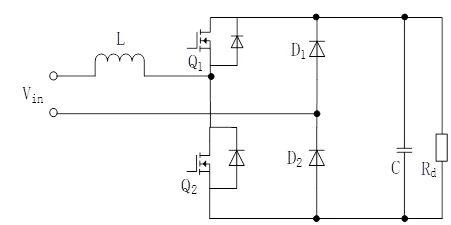

其控制方式和基本的無橋PFC類似,增加的二極管大大降低了電路的干擾,但是系統成本增加了。圖騰柱Boost PFC:可以解決無橋PFC的EMI問題。正半周工作,當Q1關斷,Q2導通時,功率鏈路為L、Q2、D2;Q2關斷,Q1導通時,功率鏈路為L、Q1、Rd、D2。負半周工作,當Q1關斷,Q2導通時,功率鏈路為D1、Rd、Q2、L;當Q1導通,Q2關斷時,功率鏈路為D1、Q1、L。

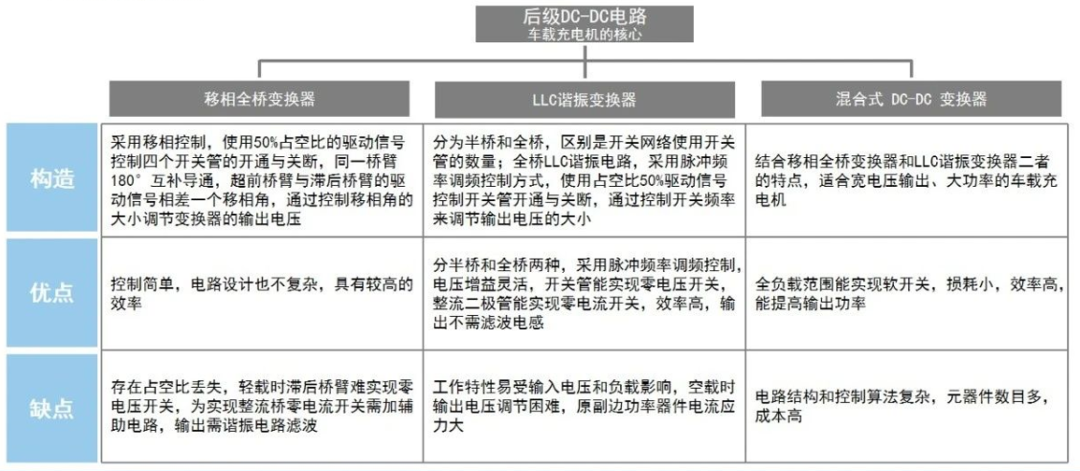

該拓樸控制復雜,上管的驅動需要浮地,設計難度大,成本增加,而且Q1Q2存在反向恢復問題,容易增加電路損耗。DC/DC變換器的電路拓撲類型主要有Buck、Boost、Buck-Boost、移相全橋、諧振變換器等電路拓撲,而隔離型DC/DC變換器在功率等級、電氣安全等方面更適合OBC的應用需求。常見的隔離性DC/DC變換器拓撲結構主要有移相全橋、雙有源橋電路、LLC諧振電路等。

移相全橋電路:可以實現最低零電壓的寬范圍電壓輸出,其超前臂Q1Q3的驅動信號有著180°的相位差,滯后臂Q2Q4的驅動信號分別與Q1Q3滯后一定相位,控制驅動信號之間的相位角不同,可以使得變壓器漏感和開關管結電容進行諧振,開關管的軟開關得以實現。

缺點是由于變壓器漏感的存在,副邊會出現占空比丟失現象,副邊二極管容易出現電壓尖峰;另外該拓撲的輸出需要的LC濾波器會造成電路體積增大,同時會導致損耗增加。雙有源橋電路:通過原副邊移相來控制能量的流動方向和大小,可以實現零電壓開通,經常應用于大功率場合的雙向DC/DC變換器,該拓撲電路功率密度高、效率高、能雙向傳輸功率,被廣泛應用于電動汽車、航天航空等領域。

LLC諧振電路:可以實現軟開關,且可以在較窄的頻率范圍內實現較大的調壓范圍。具有良好的切載特性,加上變壓器的漏感可以復用為勵磁電感,所以磁元件的空間小,可以提高變換器的功率密度,效率高及EMI小。

④、車載OBC發展趨勢

目前市場主流車型搭載的車載OBC輸出功率由3.3kW向6.6kW升級,車載OBC未來向著功率等級提升尺寸小型化、雙向轉換和集成化的方向發展

輸出功率6.6kW的車載充電機已成國內主流趨勢,正琢步升至11kW、甚至22kW。同時各企業研發出二合一、三合一甚至八合一集成方案,目前較優的二合一方案為6.6kW OBC +1.5kW DC/DC,三合一為6.6kW OBC+2kW DC/DC+PDU。

Wolfspeed某6.6KW 雙向OBC的系統框圖

安森美基于1200V碳化硅的單向OBC的系統框圖

ST的OBC的系統框圖

英飛凌的OBC的系統框圖

注:轉載至 網絡 文中觀點僅供分享交流,不代表貞光科技立場,如涉及版權等問題,請您告知,我們將及時處理

-

新能源汽車

+關注

關注

141文章

10427瀏覽量

99281 -

充電樁

+關注

關注

147文章

2184瀏覽量

84696 -

OBC

+關注

關注

10文章

157瀏覽量

17790

發布評論請先 登錄

相關推薦

新能源汽車車載充電機(OBC)拓撲結構分析

2018工博會新能源汽車展-車聯網

中國國際工業博覽會:新能源與智能網聯汽車展

新能源汽車小三電系統(PDUDCOBC)詳解

新能源汽車回收業務|新能源汽車電池包回收|新能源汽車電池模組回收|庫存新能源汽車回收|新能源汽車高價回收

新能源汽車車載充電機的相關資料分享

新能源汽車車載充電機詳解_新能源汽車車載充電機圖解

新能源汽車車載充電機詳解_新能源汽車車載充電機圖解

一文讀懂 | 新能源汽車車載OBC

一文讀懂 | 新能源汽車車載OBC

評論