在傳統(tǒng)油漆調和操作中,缺乏統(tǒng)一的標準,過于依賴操作員的技能和經驗,存在著調漆質量不穩(wěn)定、調漆過程難追溯、漆料管理難度大、人工統(tǒng)計費時費力等問題。

信立智能調漆系統(tǒng)XPMS,九大亮點功能設計,逐一解決調漆過程固有問題,降低對人的依賴,減少漆料浪費,更準確完整地計算統(tǒng)計漆料的使用及產出。

一、可視化精準配比打破傳統(tǒng)“經驗依賴”模式

可視化調漆界面

系統(tǒng)采用可視化直觀調漆界面設計,智能匹配調漆工藝,自動計算主劑、固化劑、稀釋劑需要的重量,以色塊的形式實時顯示已倒入的原料重量。

系統(tǒng)全程指導,無需依賴人工經驗

當某種原料倒入過多,系統(tǒng)彈窗報警,經上級權限確認后系統(tǒng)根據給定配比,自動更新各原料所需重量。整個調漆過程,操作員只需遵循系統(tǒng)操作流程倒入原料,大大降低調漆人員準入門檻,打破傳統(tǒng)依賴經驗的調漆模式。

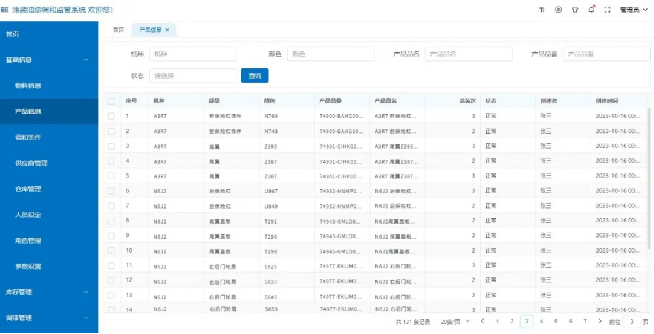

二、工藝文件管理數字化

提高管理效率

集中管理

調漆工藝文件存儲在平臺數據庫,所有產線均可通過平臺進行訪問,有效解決傳統(tǒng)調漆工藝文件難以集中管理問題。

實時同步

當新增、修改調漆工藝文件時,系統(tǒng)自動實時更新同步至所有生產線,提高調漆工藝的規(guī)范性和一致性,保障產品質量的穩(wěn)定性。

自定義編輯

平臺支持用戶自定義編輯工藝文件,根據產品特點進行靈活調整,使工藝更加貼合實際生產需求,提高生產線的靈活性和適應性。

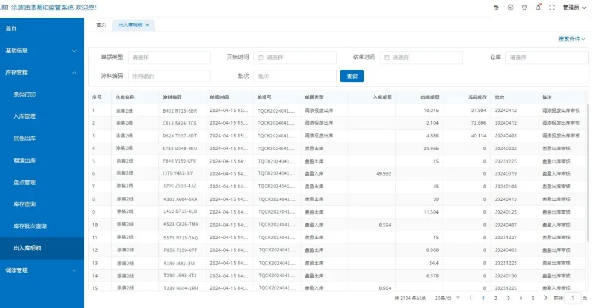

三、智能庫存監(jiān)控,杜絕浪費

智能出入庫管理

系統(tǒng)結合條碼掃描技術,實現(xiàn)智能入庫、出庫、轉庫記錄,掌握所有原料來、去情況。

庫存余料盤點

按周期生成庫存余料盤點報表,實時掌握庫存余料數量,為定制下一周期的生產申購計劃提供數據支撐。

“先入先出”不浪費

遵循“先入先出”原則,避免多開桶,不留余料,實現(xiàn)對原材料的智能化管理,有效防止浪費。

庫存不足預警

當庫存量低于設定值,自動發(fā)出報警信號,避免因庫存不足而導致生產中斷。

四、一站式信息管理,提高生產效率

物料信息、產品信息、供應商等信息在線集中管理;

支持導入本地文檔進行更新,并實時同步至所有生產線。

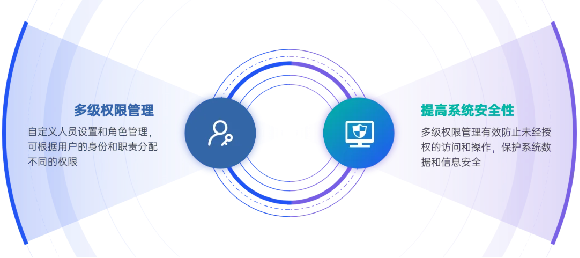

五、多級權限管理,提高操作安全性

自定義人員設置和角色管理,可根據用戶的身份和職責分配不同的權限,有效防止未經授權的訪問和操作,保護系統(tǒng)數據和信息安全。

六、實時質量監(jiān)控,出品穩(wěn)定可控

指導/監(jiān)控調漆過程

系統(tǒng)指導操作員按照標準工藝流程進行調和,實時監(jiān)控調漆過程以防止錯誤操作。

實時檢測粘度

實時檢測成品漆粘度是否達標,保障每次調漆作業(yè)的質量穩(wěn)定可控,提前發(fā)現(xiàn)問題,降低生產成本。

七、智能報警,及時發(fā)現(xiàn)異常

平臺引入智能報警功能,一旦發(fā)現(xiàn)操作異常或流程問題,系統(tǒng)立即發(fā)出報警信號,并可第一時間通過微信、短信、郵件等方式通知相關責任人,及時采取處理措施,提高生產連續(xù)性。

八、全程數字追溯,問題溯源清晰

系統(tǒng)詳實記錄每一次調漆操作數據,并詳細記錄異常信息,問題發(fā)生時能夠清晰溯源,快速定位根本原因,減少生產線停工時間。

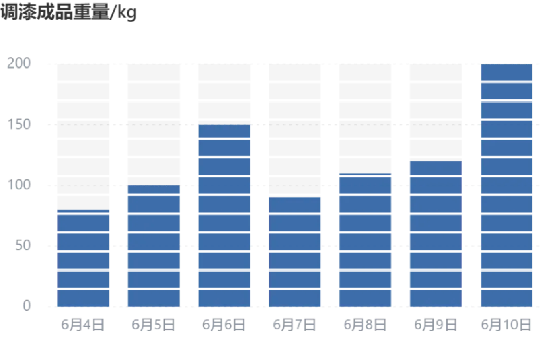

九、一鍵報表生成,生產管理更高效

- 平臺自動記錄、生成用戶所需的各類報表,如調漆成品統(tǒng)計、庫存余料盤點等報表;

- 高效準確處理數據,自動統(tǒng)計和分析;

- 降低人工統(tǒng)計成本,生產管理更加高效。

-

物聯(lián)網

+關注

關注

2903文章

44293瀏覽量

371369 -

智能系統(tǒng)

+關注

關注

2文章

392瀏覽量

72423

發(fā)布評論請先 登錄

相關推薦

uv三防漆是uv膠嗎?

電子工控板用什么三防漆?

MD10x系列電調的上位機功能

信立智能調漆系統(tǒng)九大亮點功能,讓調漆不再依賴人工經驗,更簡單、更規(guī)范

信立智能調漆系統(tǒng)九大亮點功能,讓調漆不再依賴人工經驗,更簡單、更規(guī)范

評論