01

研究背景

近年來,隨著環境意識的提升,汽車行業對降低車輛部件重量的需求愈發迫切。同時,資源枯竭問題及銅價的劇烈波動引起了業界持續關注,考慮到銅是現行線束的主要導電材料,尋找其替代品成為了線束制造業的一大挑戰。基于鋁材質的輕質特性、經濟成本及其豐富的儲備量,我們專注于鋁合金導線的研發,并致力于相關配套技術,以實現鋁導線在線束中的應用。目前,古河電工已完成面向汽車應用的鋁導線線束安裝技術的開發,并計劃自2012年起在量產車型中實施。此舉使得量產車型的后門線束重量相較于傳統銅導線減少了約15%。

02

線束結構

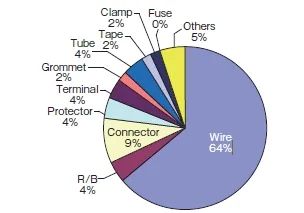

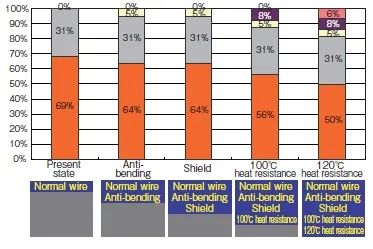

線束是由電線、端子、連接器及保護器等多種組件組成的產品。根據圖1所示,通常情況下,電線占據了整體重量的60%至70%。本研究中開發的鋁線束,通過用鋁導線替代傳統的銅導線,有效降低了線束的整體重量。

圖1:線束各組件部分的重量比例

03

特別屬性

采納鋁導線需同時關注其自身與相關配套技術的發展。本文將闡述三大關鍵技術特性:“導線導體所用合金材料”、“鋁導線連接技術”及“端子部分的電化學腐蝕對策”。

導線導體所用合金材料

我們研發了一種1000系鋁合金,通過向純鋁中微量添加鐵、銅和鎂元素。該合金名為MS2AL,是古河電氣獨有的合金配方,它均衡地滿足了線束所需的五項關鍵性能:導電率、焊接性、機械強度、柔韌性及彎曲能力。

鋁導線連接技術

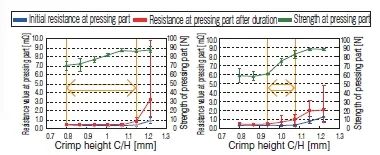

為確保鋁導線電連接的穩定性能,我們為橫截面積≤2.5平方毫米的小尺寸鋁導線開發了專用端子。考慮到鋁導線表面的堅固氧化膜,實現優質電氣連接需關注以下要點:壓接端子時在線筒上形成的壓痕、強壓縮引起的導線伸長以及導線嵌入端子連接部形成的鋸齒狀槽內。

該鋁導線端子的設計有效去除了氧化膜,根據導線直徑優化了線筒展開長度,并將端子形狀設計為約60%的導線壓縮比,同時通過改變鋸齒形狀增加了邊緣部分。

此鋁導線端子實現了電氣性能與機械強度的兼容,如圖2所示,并保證了傳統端子無法比擬的卓越連接性能。

對比專用純鋁線的終端與傳統終端在電阻和強度性能方面的差異:要求的電阻值需低于1.0mΩ,強度需超過7ON

圖2:探討鋁線終端的連接性能

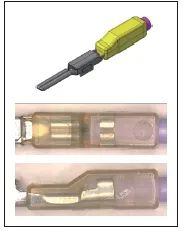

在處理大尺寸且多股電纜時,由于鋁線上存在的氧化膜,導致了電氣連接的不穩定性問題。鑒于此,我們采取了對直徑超過2.5平方毫米的線材進行預處理的措施,利用超聲波焊接技術(圖3所示)實現線材端部的連接。經過這種焊接并隨后的壓接處理,即便是較大尺寸的線材也能夠實現有效的電氣連接。

圖3:采用超聲波技術焊接的鋁線以及相應的壓接工藝

端子的電化學腐蝕對策

線束端子通常采用黃銅或銅合金材質,這可能引發鋁線與終端連接區在不同外部環境下發生電化學腐蝕的問題。

在汽車環境中,為防止電化學腐蝕,應用于易受腐蝕部件的鋁線需在終端部分進行特殊防腐蝕處理。為此,我們開發了一種環境隔絕技術,利用樹脂材料從外部隔離鋁導體與銅制終端的接觸界面。

依據汽車制造商客戶的規格要求,我們綜合應用了兩種防腐蝕處理技術。圖4展示了這兩種技術:模塑法和滴落法。

滴落法成型法

圖4:展示了防腐蝕技術的應用方法

04

隊列排序與減重的效應研究

目前,我們團隊已成功制備了一系列尺寸不小于0.75平方毫米的鋁線產品,其詳細規格見表1。這些產品的導體性能符合ISO國際標準,且采用了無鹵素材料作為絕緣層。在不超過80℃的溫度條件下,這些鋁線可正常使用。鑒于銅與鋁在電導性方面的差異,替換銅線時通常選用尺寸略大的鋁線。據此,本研究旨在用鋁線替換直徑不小于0.5平方毫米的銅線。通過這種替換,預計線材重量將減少30-40%,具體減幅取決于線材的規格。此外,在整個線束系統中,預計可實現10-20%的重量減輕,具體效果取決于應用場景及替換范圍。

表1 鋁導線被銅導線替代的情況

04

未來發展計劃

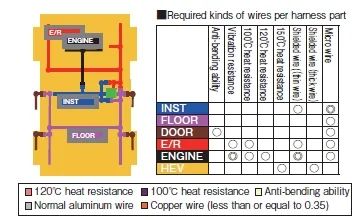

古河電工已成功完成了將鋁線束商業化所必需的技術開發工作。在未來的發展中,提升鋁線使用比例將是一個核心議題。為了有效提升鋁線的使用率,關鍵在于“降低防腐處理的成本”及“拓展線材的種類”(見圖5)。由于銅線無需進行防腐處理,引入鋁線將導致成本的直接增加。因此,最小化這一額外成本是推動鋁線替代的關鍵所在。目前,我們的產品線僅包含能在80℃環境下保持性能的常規線材,這限制了其在需要耐高溫和抗彎折性能部件中的應用。通過引入如耐高溫線材等新型線材,預期可以顯著提高鋁線的應用率。

圖5 對鋁線采納比例的預測分析

我們正致力于進一步推進該技術的發展進程,并將重點放在之前提及的兩個核心發展議題上,以期通過最大程度地利用鋁質導線來達到顯著的輕量化效果。

-

連接器

+關注

關注

98文章

14327瀏覽量

136174 -

電線

+關注

關注

6文章

721瀏覽量

26752 -

鋁導線

+關注

關注

0文章

8瀏覽量

6326 -

汽車

+關注

關注

13文章

3425瀏覽量

37173

發布評論請先 登錄

相關推薦

聚焦離子束一電子束(FIB-SEM)雙束系統原理

銅包鋁線與純銅線的差別

古河云科技助力智慧園區安防系統高效建設

古河云科技第24屆成都安博會精彩回顧

無處不在的“電子束”

古河云科技智慧醫院解決方案

古河云科技智慧肉類滑軌解決方案

打破傳統,古河云科技安全調度系統大揭秘!

未來線束的發展趨勢之一——小線徑鋁導線的應用

一探古河電工的鋁線束的秘密

一探古河電工的鋁線束的秘密

評論