一、引言

在工業自動化控制系統中,PLC(Programmable Logic Controller,可編程邏輯控制器)與變頻器的結合使用,已成為實現高效、精確控制的重要手段。三菱PLC以其卓越的性能和廣泛的應用范圍,成為工業自動化領域的佼佼者。本文將詳細介紹三菱PLC控制變頻器的多種方法,包括開關量信號控制、模擬量信號控制、RS-485無協議通訊控制、Modbus-RTU通訊控制以及現場總線控制等,并結合相關數字和信息進行具體闡述。

二、開關量信號控制

開關量信號控制是三菱PLC控制變頻器的一種基本方法。該方法通過PLC的輸出點、com點與變頻器的STF(正轉啟動)、RH(高速)、RM(中速)、RL(低速)等端口相連,實現對變頻器的啟動、停止、復位以及多段速度運行的控制。然而,由于采用開關量信號控制,其調速曲線不是一條連續平滑的曲線,無法實現精細的速度調節,調速精度相對較低。

在硬件連接方面,三菱PLC(mr型或mt型)的輸出點、com點直接與變頻器的相應端口相連。在軟件編程方面,PLC通過程序控制變頻器的不同端子組合,實現多段速度運行。例如,當PLC輸出點Y0接通時,變頻器STF端子接收信號,電機開始正轉;當Y1接通時,變頻器RH端子接收信號,電機以高速運行;以此類推,實現多段速度控制。

三、模擬量信號控制

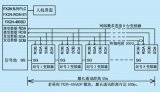

模擬量信號控制是另一種常用的三菱PLC控制變頻器的方法。該方法通過配置PLC的模擬量輸出模塊(如FX1N-1DA-BD、FX0N-3A、FX2N-2DA、FX2N-4DA等),將PLC的數字量輸出轉換為模擬量信號(如電壓或電流),再輸入到變頻器的模擬量輸入端子,從而實現對變頻器速度的連續平滑調節。

在硬件連接方面,需要為PLC配置相應的模擬量輸出模塊,并將模塊的輸出端子與變頻器的模擬量輸入端子相連。在軟件編程方面,PLC通過程序控制模擬量輸出模塊的輸出值,從而實現對變頻器速度的連續調節。例如,當需要電機以某個特定速度運行時,PLC可以計算出相應的模擬量輸出值,并通過模擬量輸出模塊輸出到變頻器,使電機以指定速度運行。

需要注意的是,在大規模生產線中,由于控制電纜較長,采用模擬量信號控制時可能會受到線路電壓降的影響,從而影響系統的穩定性和可靠性。此外,從經濟角度考慮,模擬量信號控制的成本相對較高。

四、RS-485無協議通訊控制

RS-485無協議通訊控制是一種廣泛使用的三菱PLC控制變頻器的方法。該方法通過PLC的RS-485通訊接口與變頻器的RS-485通訊接口相連,實現PLC與變頻器之間的數據交換和指令傳輸。該方法具有硬件簡單、造價低廉的優點,可控制多達32臺變頻器。

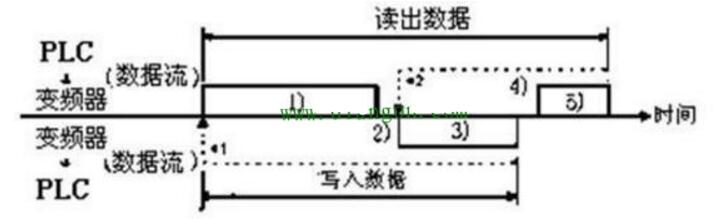

在硬件連接方面,只需將PLC的RS-485通訊接口與變頻器的RS-485通訊接口相連即可。在軟件編程方面,PLC采用RS串行通訊指令進行編程,實現與變頻器的數據交換和指令傳輸。例如,PLC可以發送啟動、停止、速度設定等指令給變頻器,變頻器接收指令后執行相應的操作,并將運行狀態反饋給PLC。

五、Modbus-RTU通訊控制

Modbus-RTU通訊控制是一種新型的三菱PLC控制變頻器的方法。該方法通過PLC的RS-485通訊接口與變頻器的RS-485通訊接口相連,并采用Modbus-RTU協議進行通訊。該方法具有編程簡單便捷的優點,但PLC編程工作量仍然較大。

在硬件連接方面,與RS-485無協議通訊控制相同,只需將PLC的RS-485通訊接口與變頻器的RS-485通訊接口相連即可。在軟件編程方面,PLC采用Modbus-RTU協議進行編程,實現與變頻器的數據交換和指令傳輸。例如,PLC可以發送讀取變頻器運行狀態、設定變頻器參數等指令給變頻器,變頻器接收指令后執行相應的操作,并將響應數據返回給PLC。

六、現場總線控制

現場總線控制是一種高級的三菱PLC控制變頻器的方法。該方法通過現場總線技術實現PLC與變頻器之間的數據交換和指令傳輸。三菱變頻器可內置各種類型的通訊選件,如用于CC-Link現場總線的FR-A5NC選件、用于Profibus DP現場總線的FR-A5AP(A)選件等。該方法具有通信速度快、數據傳輸量大、抗干擾能力強等優點。

在硬件連接方面,需要為PLC和變頻器配置相應的現場總線通訊接口和通訊選件。在軟件編程方面,PLC采用現場總線協議進行編程,實現與變頻器的數據交換

-

控制系統

+關注

關注

41文章

6419瀏覽量

110098 -

變頻器

+關注

關注

251文章

6392瀏覽量

142429 -

三菱PLC

+關注

關注

13文章

221瀏覽量

30936

發布評論請先 登錄

相關推薦

三菱PLC及變頻器在水廠的應用

三菱變頻器參數設置_三菱變頻器選型

三菱PLC和三菱變頻器之間的RS485半雙工串行通訊

【干貨】三菱FX系列PLC控制變頻器的方法經驗分享

三菱變頻器調試的基本方法及步驟

三菱變頻器接線

三菱PLC控制變頻器的多種方法

三菱PLC控制變頻器的多種方法

評論