在汽車制造領域,質量控制是企業的核心關注點,每個零部件都需要經過嚴格的檢測,任何缺陷或組裝失誤都會導致安全隱患,影響整車性能和用戶安全。傳統單點測量因效率低、數據不完整、測量結果有誤差、無法生成專業的檢測報告等,難以滿足現代汽車制造業對質量和速度的要求。

3D掃描技術的引入,徹底改變了這一局面。3D掃描儀不僅提供全面的數據采集,還具備更高的靈活性,適用于生產線、工廠車間和實驗室,提高檢測效率和數據準確性,為汽車制造商提供可靠的質量保障。

汽車制造中的3D測量需求

01產品開發設計

車輛設計是技術革新的關鍵。從車身曲線到空氣動力學結構,每個細節都經過精心打磨。思看科技的KSCAN和SIMSCAN系列計量級3D掃描儀,通過高速、精準的掃描,幫助設計師捕捉車模的形狀特征和細微差異,生成高精度點云數據。

這些數據用于建立詳細的CAD模型,使設計師能精確記錄、分析和永久存檔設計細節。無論是概念設計還是最終生產,思看科技的3D掃描技術在每個環節都可以提供支持。

02零部件質量檢測

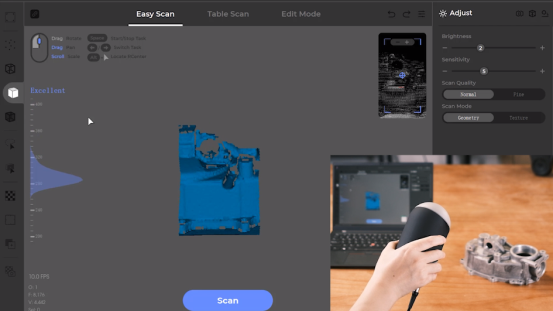

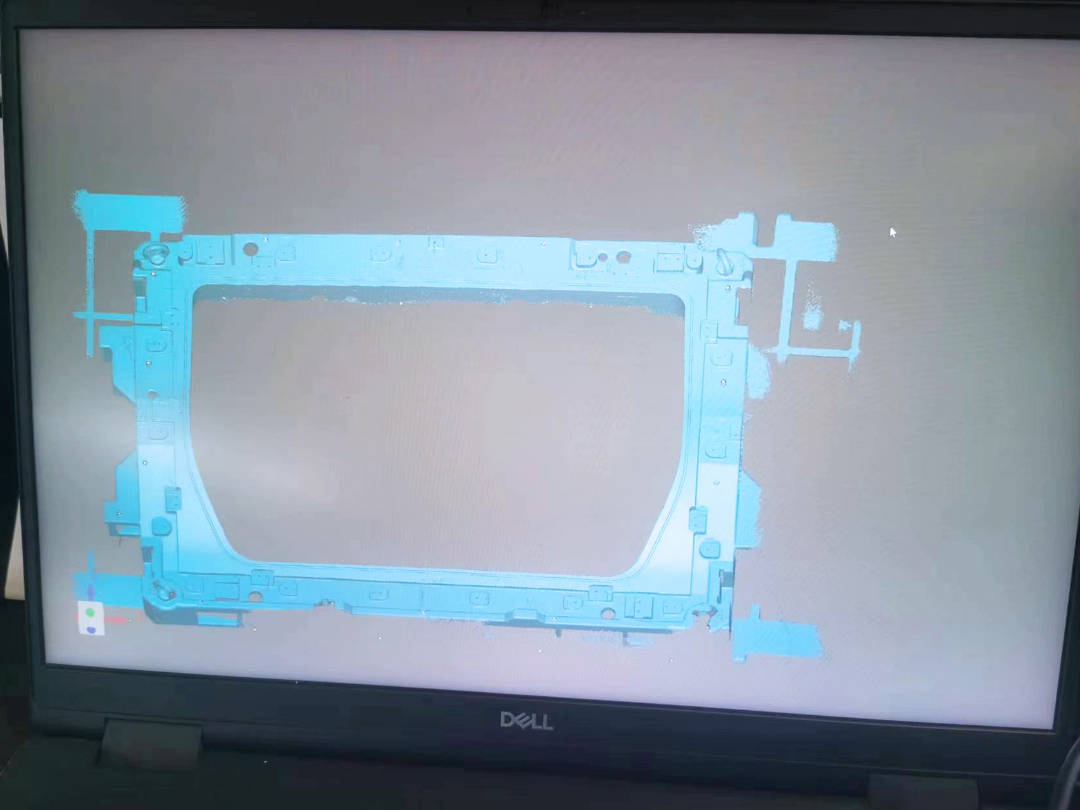

產品設計完成后,質量檢測是確保零部件符合設計標準的關鍵步驟。思看科技的3D掃描儀可快速獲取零部件的3D數據,并在三維軟件中進行精確的對比分析并生成可視化報告。

通過這種先進的檢測方法,制造商能迅速識別和解決潛在問題,保證產品質量,優化生產效率,減少返工和廢品率。

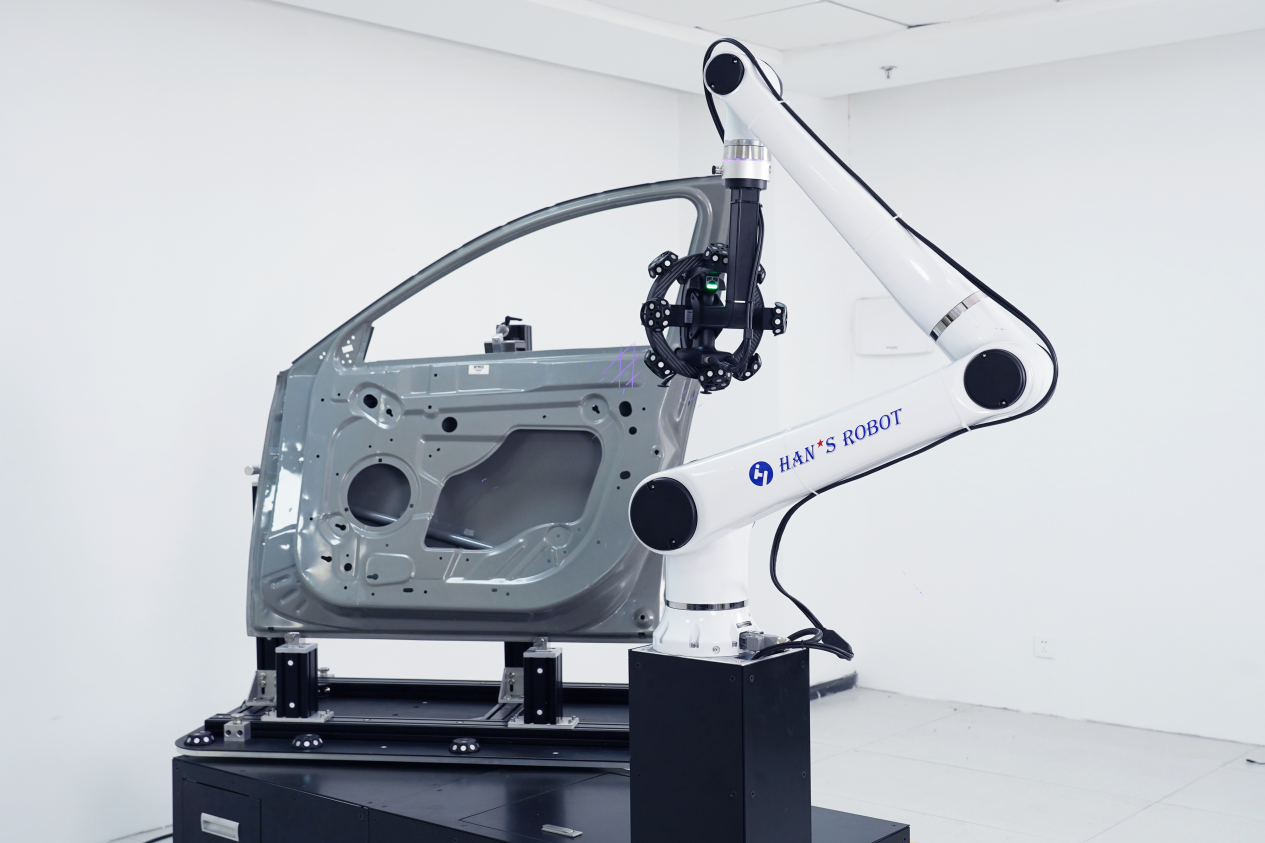

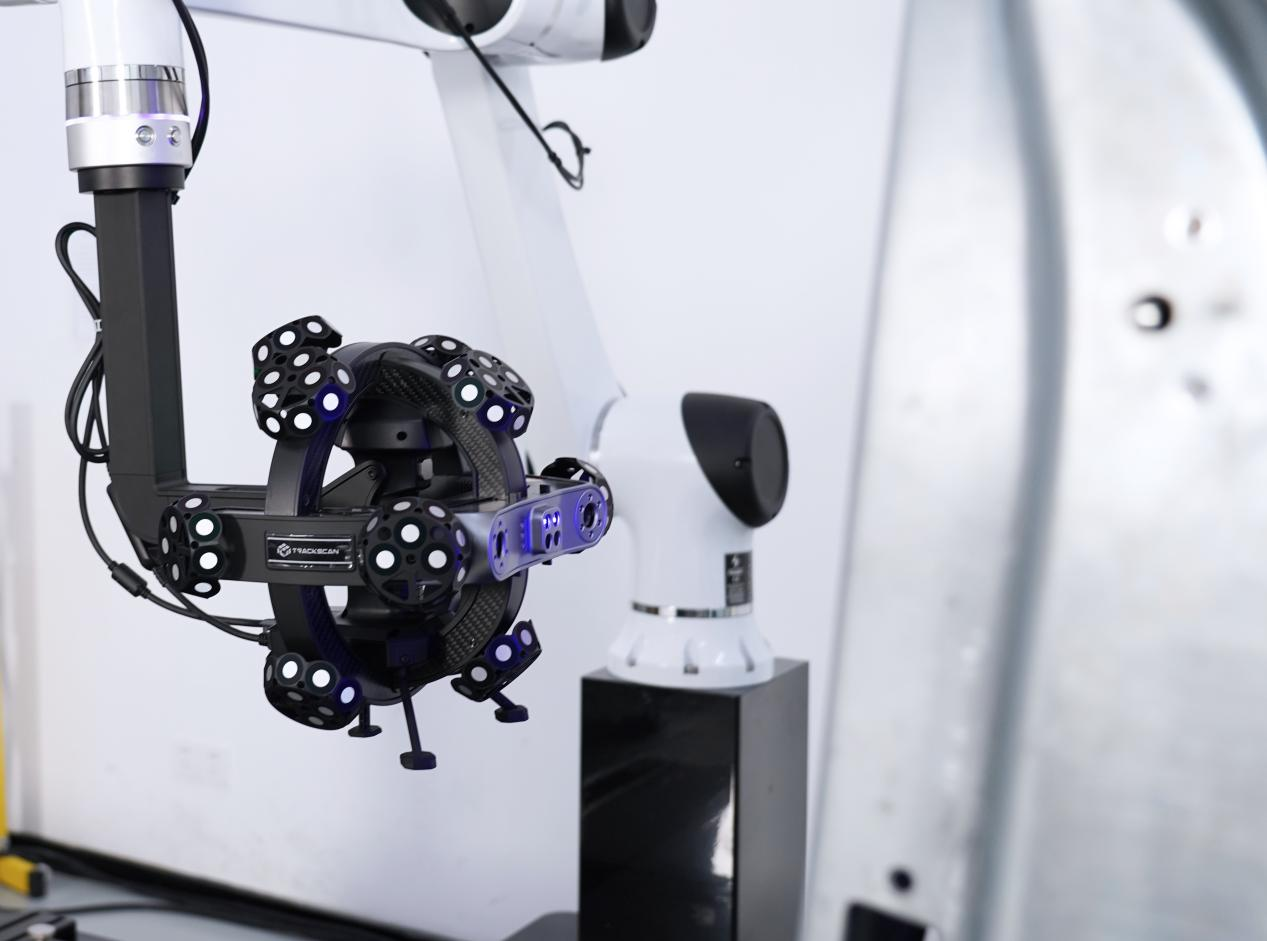

03自動化3D視覺檢測

隨著生產規模的擴大和技術進步,自動化檢測成為質量控制的重要環節。這種高效檢測方式不僅提高了檢測精度,還能及時反饋生產過程中的問題,改進工藝流程,實現高效、高質量、批量化的生產過程,確保每件產品符合嚴格的質量標準。

3D掃描技術的應用可以貫穿汽車制造全流程,從大燈、中網、發動機管件到沖壓鈑金件、座椅、腳墊、車衣及白車身檢測,全面覆蓋各類檢測需求。

思看科技三維檢測方案

01車身檢測

車身檢測對確保后期組裝的準確性至關重要。車身檢測涉及多種零部件及復雜特征,如表面、孔位、凹槽和螺栓。思看科技的3D掃描儀可實時測量監控整個生產過程,獲取零部件及車身的精準數據,實現全域檢測。通過各個角度的掃描和測量,即使是難以檢測的間隙或邊緣,也能準確獲取數據,不同生產流程下的檢測數據能以統一形式存儲,供廠商隨時調用。

02間隙面差檢測

車身間隙類型繁多,傳統人工檢測耗時費力且一致性差。3D掃描儀能有效解決這些問題。思看科技的便攜式和跟蹤式3D視覺數字化產品能夠快速、準確地獲取車身的三維數據,生成詳細的可視化檢測報告,識別和測量各種復雜間隙和面差,并提供實時反饋,幫助生產線快速調整和優化工藝。

03供應商質量保障(SQA)

在供應商質量保障過程中,確保零部件符合嚴格的質量標準至關重要。思看科技的3D掃描儀靈活便攜,適應復雜車間環境,快速生成詳細的可視化檢測報告,及時發現和定位質量問題,并提供精確的數據分析,幫助廠商迅速調整,確保所有外購零部件的質量穩定,減少停工和返工。

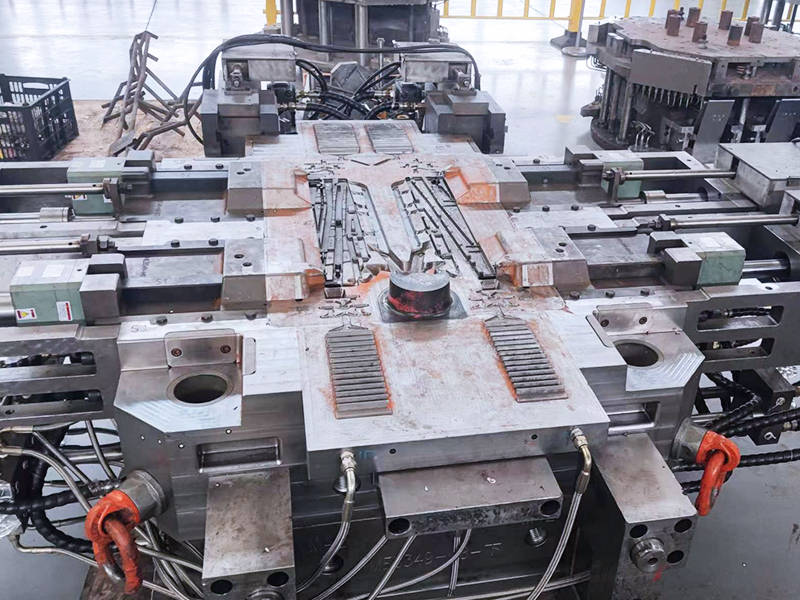

04沖壓件3D自動化檢測

沖壓車間對檢測設備有嚴格要求,需確保每個零件的質量和精度。思看科技的自動化3D檢測方案克服傳統檢測方式的局限,適應各種不同形狀和尺寸的零件,快速生成詳細的可視化報告,確保每個零件符合嚴格質量標準。自動化3D檢測方案高度靈活,能無縫集成到現有生產線中,通過實時數據反饋和分析,迅速做出調整,避免生產停滯和質量問題。

05汽車內飾定制與改裝

傳統內飾的數據采集方式費時費力且結果不準確,思看科技的3D掃描儀在內飾定制和改裝領域具有豐富的應用經驗,通過精準快速的數據采集,為中控臺改裝和座椅、腳墊等產品的設計生產提供可靠的數據基礎。

思看科技激光三維掃描儀以其高精度和便攜性,能夠捕捉內飾復雜曲面及細節表面,面對內部狹窄空間也能完整采集,為設計和生產提供精準的數據支持,確保改裝件與車身完美貼合。

在競爭激烈的市場中,思看科技憑借行業領先的三維視覺數字化產品及解決方案,成為眾多汽車制造商的可靠之選,幫助全球汽車制造商解決生產中的各種難題,助力客戶生產制造提質增效。

審核編輯 黃宇

-

汽車制造

+關注

關注

0文章

237瀏覽量

15972 -

3D掃描

+關注

關注

2文章

98瀏覽量

21511 -

思看科技

+關注

關注

0文章

38瀏覽量

82

發布評論請先 登錄

相關推薦

思看科技3D掃描儀精彩亮相2024 TCT亞洲展!

新質生產力探索| AICG浪潮下的3D打印與3D掃描技術

思看科技3D掃描儀丨10分鐘完成汽車鑄鋁件模具檢測!

思看科技3D掃描技術助力汽車制造全流程提質增效!

思看科技3D掃描技術助力汽車制造全流程提質增效!

評論