來源: ASML阿斯麥光刻

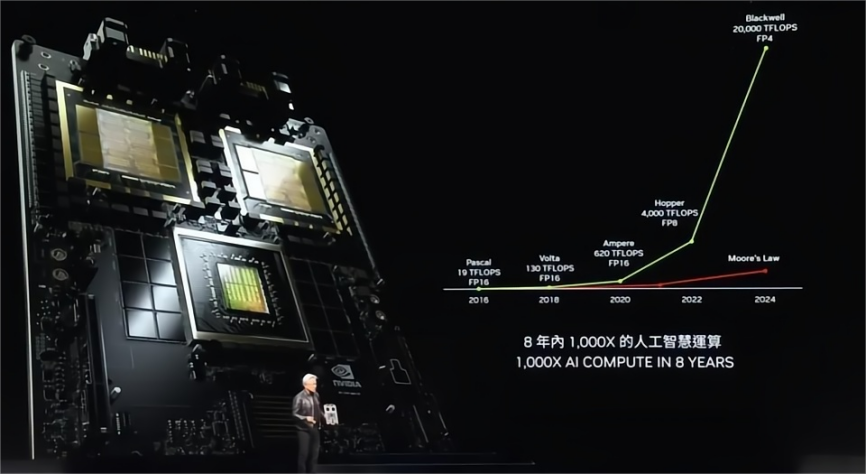

人類每天都在推動技術(shù)進步,不斷拓展可到達的技術(shù)邊界,而這些新科技的實現(xiàn)背后離不開芯片技術(shù)的支持。如今風靡全世界的人工智能、數(shù)字孿生、機器人等新科技的誕生和普及…是底層越來越小的芯片讓一切成為了可能。

1984年成立的ASML,就是隱身在幕后助力芯片制造商生產(chǎn)尺寸更小、性能更高、成本更低的芯片的親密“戰(zhàn)友”。40年來,ASML始終鉆研在光刻領(lǐng)域,實現(xiàn)了無數(shù)次的技術(shù)突破和創(chuàng)新,但走來的這一路,并非一片坦途。

很多人不知道,如果不是因為一層水,芯片行業(yè)在晶圓上制造更精細電路的能力差點就止步于65納米制程。這一層水及其背后的浸潤式光刻技術(shù)究竟如何引起了芯片制造業(yè)的顛覆性轉(zhuǎn)變?

本篇文章將從ASML的視角出發(fā),回望那一段激動人心的追光征程,致敬我們乘風破浪挑戰(zhàn)極限的ASML人。對于在那段崢嶸歲月中與ASML并肩作戰(zhàn)共創(chuàng)新紀元但未出現(xiàn)在本文的行業(yè)伙伴們,我們也表達誠摯的敬意和感謝!

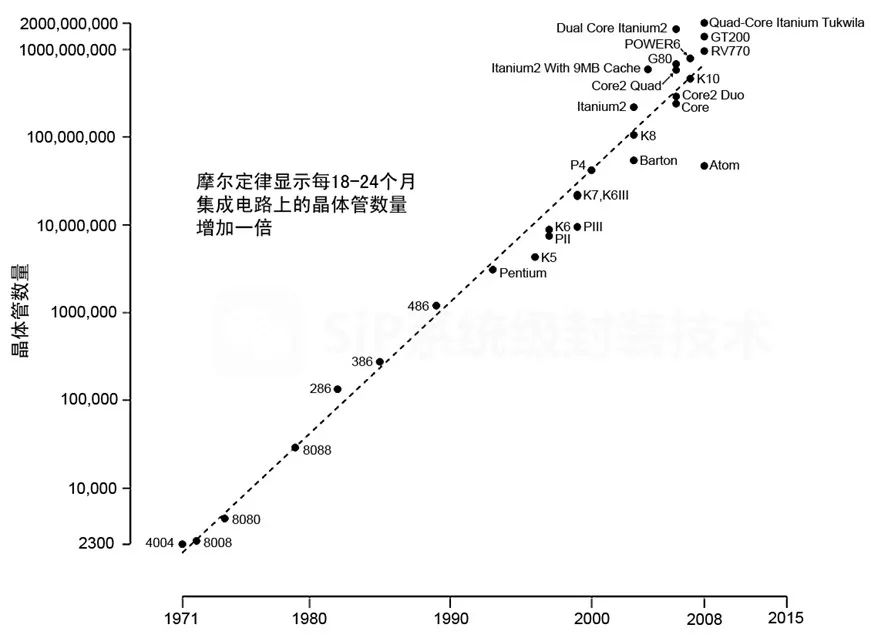

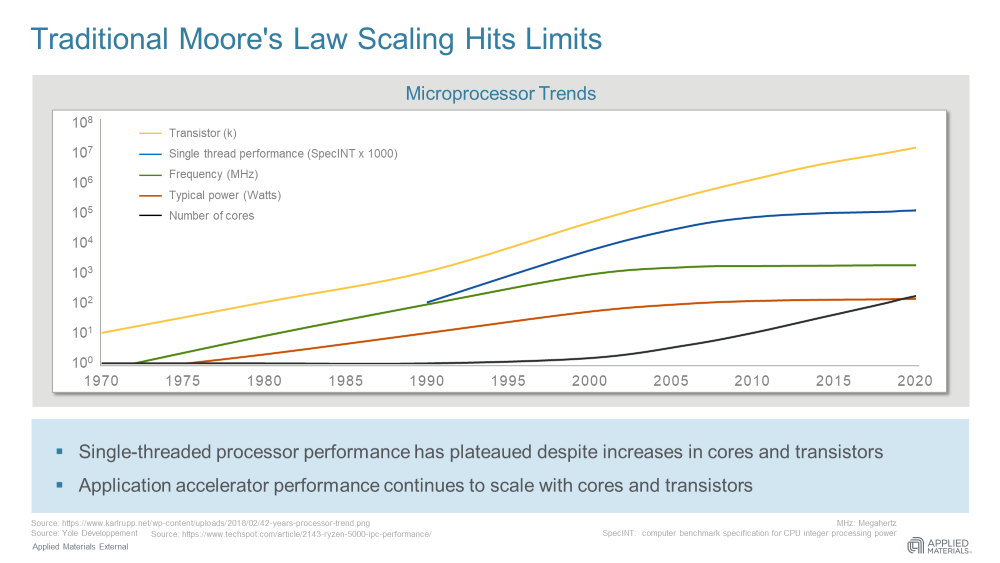

1. 當摩爾定律遭遇瓶頸時刻

21世紀初,芯片行業(yè)一直致力于從193納米氟化氬(ArF)光源光刻技術(shù)過渡到157納米氟(F2)光源光刻技術(shù)。就像藝術(shù)家希望用細線筆取代記號筆以畫出更細膩的畫作一樣,轉(zhuǎn)向更短波長的光源是業(yè)界繼續(xù)縮小晶體管尺寸、實現(xiàn)更強的計算和存儲能力的一大希望。然而,一盆冷水撲面而來,物理定律并不允許光源波長無限縮短。

在首批157納米光刻系統(tǒng)完成工程設(shè)計后,人們發(fā)現(xiàn)在這些系統(tǒng)中采用氟化鈣透鏡作為新型光學器件雖然困難,但確實可行。然而,在原型光刻機上進行的實際成像實驗卻存在明顯的雙折射效應。雪上加霜的是,這種效應是氟化鈣固有的,且誤差遠超成像標準。這一發(fā)現(xiàn)讓光刻技術(shù)原本清晰的發(fā)展路線圖突然面臨僵局,芯片行業(yè)也因此陷入困境。

2. 一層改變行業(yè)命運的水

2001年12月,當時還是ASML研究員Jan Mulkens(現(xiàn)為ASML研究員計劃認證的技術(shù)專家)出席了在美國舉行的157納米光刻技術(shù)行業(yè)大會。會上行業(yè)專業(yè)人士齊聚一堂,共同探討未來發(fā)展方向和舉措。討論重點圍繞著在透鏡下加一層純凈水以提高分辨率。這一光學現(xiàn)象是由顯微鏡領(lǐng)域的先驅(qū)Robert Hooke和列文虎克首次發(fā)現(xiàn)并運用,而IBM在20世紀80年代首次描述了該現(xiàn)象在光刻技術(shù)中的應用。

Jan及其同事意識到,這種光學技術(shù)可以進一步拓展193納米光刻技術(shù)的應用范圍,從而繞開了一直困擾著業(yè)界的157納米光刻技術(shù)難題。此外,使用水作為光學介質(zhì),所有現(xiàn)有的光學元件、掩模版和光刻膠都可以繼續(xù)使用。該技術(shù)最有可能成為摩爾定律的救星。

水可以放大透鏡下的物體

Jan解釋道:“透過高度純凈的水投射光線,可以印制出更小的特征尺寸,這是因為水介質(zhì)能支持光學透鏡的設(shè)計在晶圓上實現(xiàn)更精確的圖案成像。不過,當我們開始考慮在光刻機中運用這一原理時,或多或少感到有些奇怪。水常常讓我們聯(lián)想到飛濺的水花、水滴和氣泡,它真的能在復雜且高精度的成像系統(tǒng)中發(fā)揮作用嗎?”

使用軟管將水安全可靠地引入光刻系統(tǒng)似乎是一項不可能完成的任務。

回到位于荷蘭菲爾德霍芬的ASML總部后,Jan立即組建了一支小團隊,因為他深信競爭對手很快就會效仿。想要抓住這個機會,就必須盡快行動。Jan的團隊帶著高度的緊迫感,開始對一些基本的浸潤概念進行界定和測試。Jan回憶道:“我們通過一系列實驗以及對系統(tǒng)架構(gòu)的概念性理解證明了浸潤式光刻技術(shù)的基本可行性,并獲準組建一支20人的團隊,致力于將這一技術(shù)從概念擴展到到全尺寸原型系統(tǒng)。”

ASML菲爾德霍芬園區(qū)的第一張照片

3. 加速ASML浸潤式光刻機

研發(fā)進程的三大優(yōu)勢

借助TWINSCAN平臺,Jan和團隊取得了快速進展。得益于專有的雙晶圓平臺架構(gòu),系統(tǒng)能夠同時執(zhí)行兩項工作:一臺測量晶圓位置以實現(xiàn)精確對準和對焦,另一臺在透鏡下精準移動實現(xiàn)圖案在晶圓上的成像。Jan的團隊在設(shè)計浸潤式系統(tǒng)的雙晶圓平臺架構(gòu)時意識到,芯片制造商可以在一個工作臺上利用浸潤式光刻技術(shù)提高分辨率,同時另一個工作臺上能繼續(xù)使用我們經(jīng)過驗證的干式量測方法,從而實現(xiàn)雙贏。

我們的另一項優(yōu)勢是與蔡司的密切合作。除了采用在菲爾德霍芬開發(fā)的系統(tǒng)架構(gòu)外,位于德國奧伯科亨的蔡司光學設(shè)計工程師還找到對常規(guī)透鏡稍作改動的方法,以便其適用于浸潤式光刻系統(tǒng)。因此,芯片制造商有機會在試點工廠快速測試早期浸潤式系統(tǒng),同時為量產(chǎn)芯片做好準備。

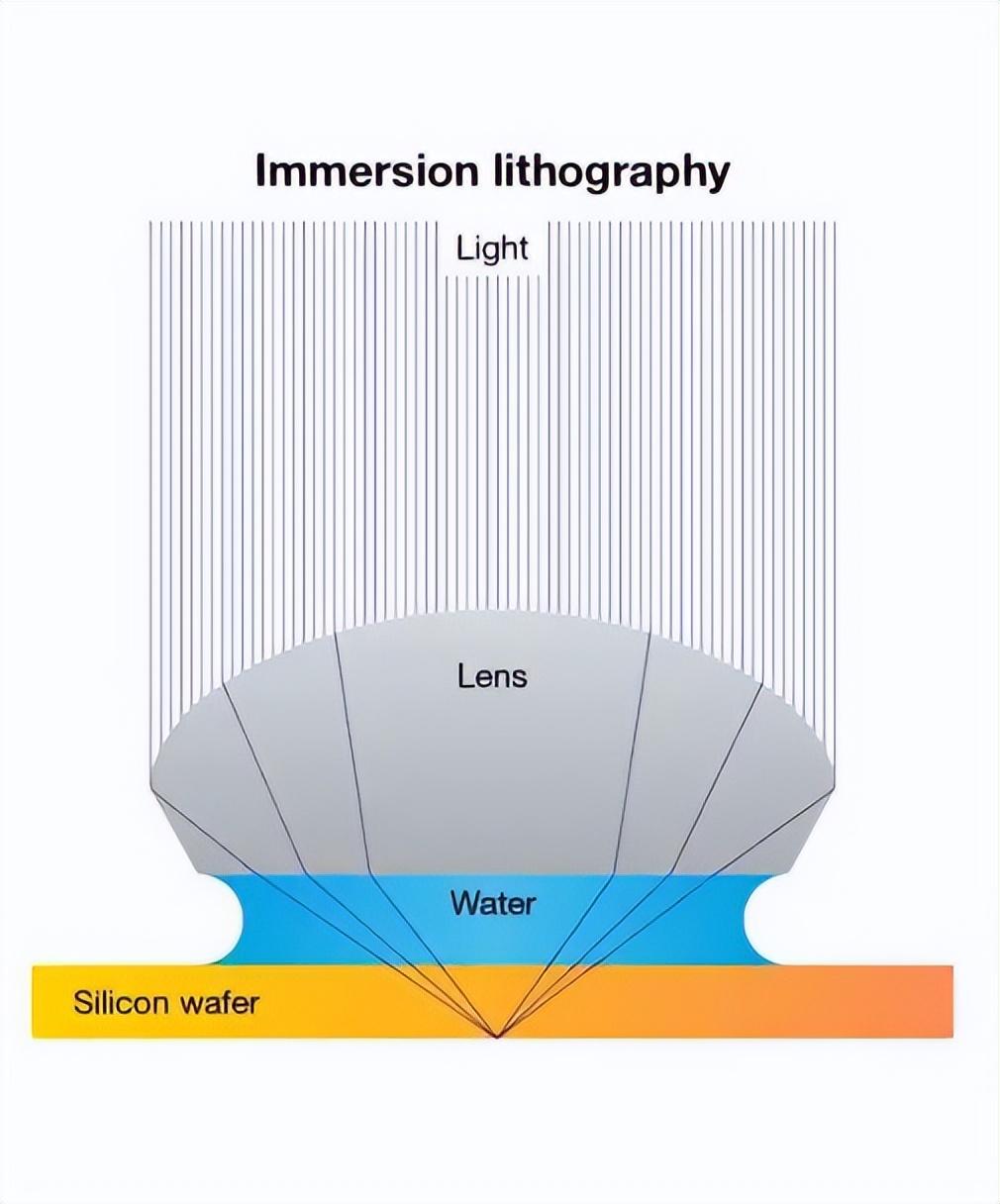

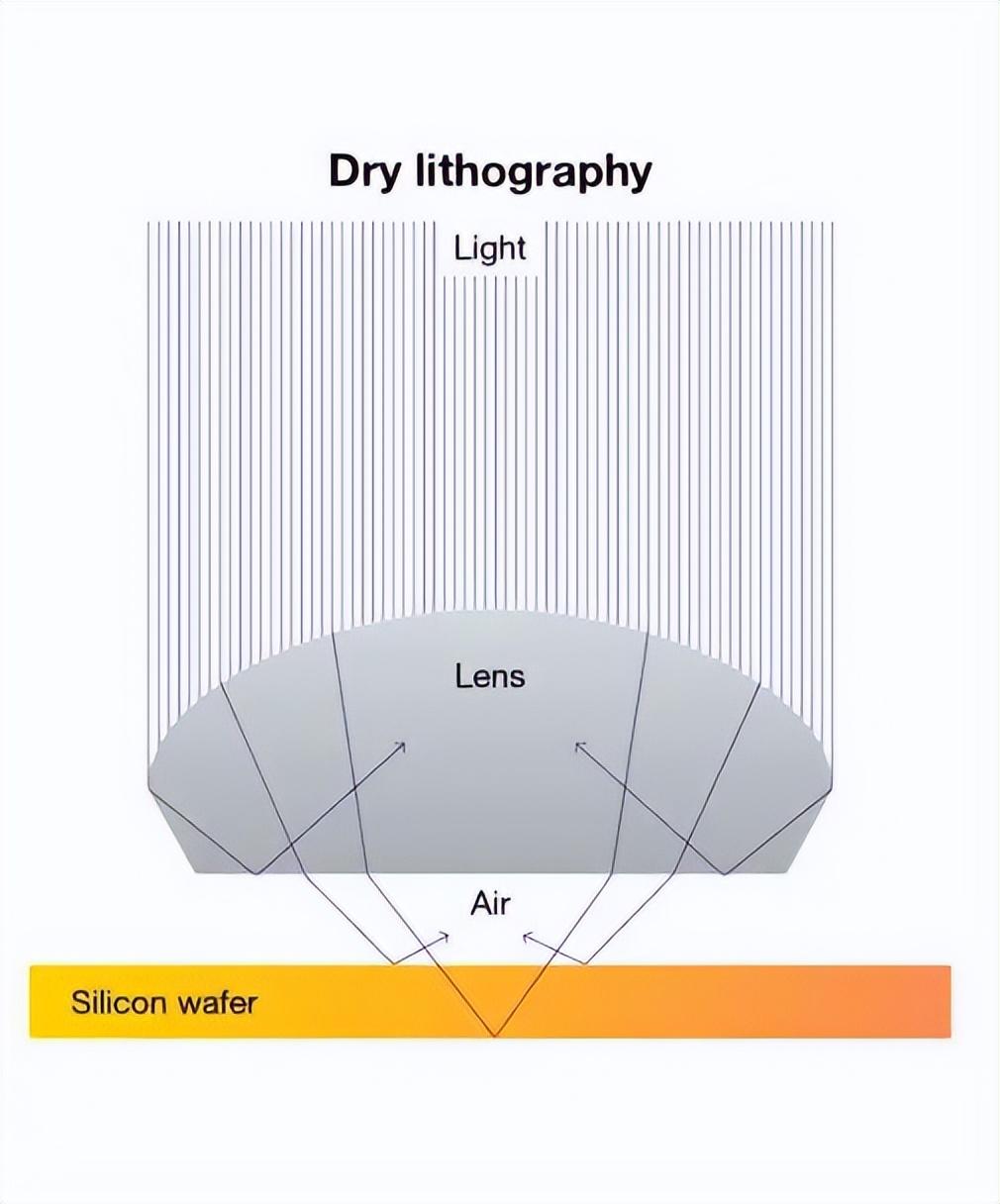

浸潤式DUV系統(tǒng)與干式光刻系統(tǒng)不同

前者在透鏡和晶圓之間有一層水

最后,我們的生態(tài)系統(tǒng)還有一項優(yōu)勢:我們的長期研究合作伙伴飛利浦研究院(Philips Research)成功開發(fā)出一種應用浸潤式透鏡的高密度光記錄技術(shù)。他們的研究成果以及工程方面的專業(yè)知識為開發(fā)光刻系統(tǒng)的技術(shù)概念提供了鼎力支持,該系統(tǒng)能夠在透鏡下移動并維持水層。

2003年秋季,浸潤式光刻機團隊已經(jīng)能夠在名為TWINSCAN AT:1150i的ASML原型系統(tǒng)上展示具體的成像結(jié)果。Jan對此表示:“原型系統(tǒng)的測試結(jié)果幾乎立刻改變了光刻技術(shù)的發(fā)展路線圖。我們在很短的時間內(nèi)定義了一系列新的光刻系統(tǒng),直接攻克了芯片行業(yè)面臨的分辨率難題。”

同年12月,我們推出業(yè)界第一臺浸潤式光刻系統(tǒng)TWINSCAN XT:1250i。這款預生產(chǎn)系統(tǒng)在XT這一更為緊湊的平臺上巧妙結(jié)合了浸潤式光刻技術(shù)的分辨率和焦深與干式光刻技術(shù)的精確度。

4. 難以控制的水層

雖然我們已取得巨大進步,但浸潤式光刻技術(shù)尚未走出困境。必須為量產(chǎn)做好準備。缺陷率已經(jīng)切實影響到早期浸潤式光刻系統(tǒng)的經(jīng)濟性,因為將掩模版上的圖案復制到晶圓時出現(xiàn)的任何缺陷都會導致產(chǎn)量損失,后者是量產(chǎn)時最重要的性能指標。在高速工作臺上加一層水可能會引入兩種缺陷:透鏡下可能形成氣泡,從而降低成像性能。更糟糕的是,溢出的水滴可能會與晶圓上的光敏涂層發(fā)生不可控的相互作用。然而,降低晶圓工作臺的速度會導致系統(tǒng)效率下降:這樣會讓系統(tǒng)成本高到難以承受。

為了更好地了解水層的行為特征并找到控制方法,ASML的研究人員再次利用學術(shù)界的廣泛人脈。德國特文特大學的流體動力學和力學研究員Detlef Lohse教授投入了大量時間和精力來深入探究浸潤式光刻技術(shù)的基本物理原理,從而激發(fā)了我們的研發(fā)團隊和高科技供應鏈在工程方面的創(chuàng)新思維。團隊不斷縮小解決方案范圍,最終確定了基本的工程機制:光刻系統(tǒng)的這一新部件稱為“浸潤罩”(immersion hood),通過在最后一個透鏡元件周圍形成一道環(huán)來控制水層。ASML技術(shù)高級副總裁Jos Benschop表示:“隨后幾年,我們對基本原型進行了測試,將最佳概念融入工業(yè)生產(chǎn),最終,晶圓的生產(chǎn)速度提高了三倍,而缺陷率降低了一個數(shù)量級。”2004年底,臺積電宣布首次使用我們推出的早期浸潤式光刻系統(tǒng),生產(chǎn)出第一片90納米節(jié)點芯片。

浸潤式DUV光刻系統(tǒng)示意

2006年,我們又推出了XT:1700Fi,這代表著浸潤式光刻機進入量產(chǎn)階段。新系統(tǒng)的數(shù)值孔徑從0.93增加到1.2,突破了浸潤式光刻技術(shù)出現(xiàn)前被認為難以逾越的1.0,并提供了將晶體管制程持續(xù)縮減到65納米以下的可行途徑。該系統(tǒng)擁有創(chuàng)紀錄的高成像性能,可將分辨率提升30%,成為芯片行業(yè)數(shù)十年來最大的一次進步,而系統(tǒng)生產(chǎn)效率達到每小時122片晶圓,同樣創(chuàng)下新記錄。

浸潤式光刻技術(shù)的進一步改進和新系統(tǒng)的推出,不僅提升了成像性能和系統(tǒng)效率,還幫助芯片制造商能夠追趕摩爾定律的步伐,持續(xù)推動他們的技術(shù)路線圖向前發(fā)展。

5. 多重曝光與終極浸潤式光刻平臺

雖然浸潤式光刻技術(shù)可顯著提高分辨率,但延續(xù)摩爾定律的難度仍然有增無減。芯片制造商很快意識到,要想按照發(fā)展路線圖實現(xiàn)32納米及以下節(jié)點,就需要更清晰的成像效果。為此,芯片制造商開始嘗試不同的多重曝光技術(shù),通過曝光多個簡單且相互交織的圖案從而制造出一個復雜的圖案。

Jos對此表示:“多重曝光為光刻技術(shù)帶來了根本性變化。突然之間,縮小制程的關(guān)鍵參數(shù)不再是成像分辨率,而是套刻精度。采用多重曝光的額外成本導致必須提高浸潤式光刻系統(tǒng)的效率,以確保其具有成本效益。”正因如此,我們開始開發(fā)NXT平臺,作為緊湊型XT平臺的后繼產(chǎn)品。該平臺采用磁懸浮晶圓工作臺以及基于編碼器而不是干涉儀的位置測量系統(tǒng),能夠以更高速度、更精確地定位工作臺,并更快地切換工作臺。對于時間就是金錢的芯片行業(yè),我們成功地將NXT平臺的高速度與浸潤式光刻系統(tǒng)的高分辨率相結(jié)合,從而確保NXT平臺的市場份額持續(xù)增長。

2008年推出的TWINSCAN NXT:1950i可用于32納米芯片的量產(chǎn),并迅速推動ASML開發(fā)出一系列用于亞32納米制程節(jié)點的光刻系統(tǒng),包括NXT:1960i、NXT:1965i、NXT:1970i等。

ASML TWINSCAN NXT光刻機臺

6. 持續(xù)推動浸潤式光刻技術(shù)創(chuàng)新

目前,浸潤式光刻機的市場需求正處于歷史最高水平,這一勢頭在今年持續(xù)強勁。在不斷變革的創(chuàng)新浪潮中,我們的浸潤式光刻機將持續(xù)幫助半導體企業(yè)不斷提高生產(chǎn)效率,推動摩爾定律向前。

毫不夸張地說,為了在半導體領(lǐng)域保持競爭力,企業(yè)需要了解并應對行業(yè)的獨特挑戰(zhàn),即:在確保能夠承受制造成本的同時解決復雜的技術(shù)難題。這是始終指導我們推動浸潤式光刻技術(shù)發(fā)展的基本策略,雖然這些技術(shù)挑戰(zhàn)將隨著時間的推移不斷變化,但我們對提高浸潤式光刻機生產(chǎn)效率的積極性,以及芯片制造商乃至整個行業(yè)的關(guān)注將始終不變。

審核編輯 黃宇

-

摩爾定律

+關(guān)注

關(guān)注

4文章

632瀏覽量

78938 -

光刻技術(shù)

+關(guān)注

關(guān)注

1文章

144瀏覽量

15802

發(fā)布評論請先 登錄

相關(guān)推薦

擊碎摩爾定律!英偉達和AMD將一年一款新品,均提及HBM和先進封裝

一文看懂光刻機的結(jié)構(gòu)及雙工件臺技術(shù)

高算力AI芯片主張“超越摩爾”,Chiplet與先進封裝技術(shù)迎百家爭鳴時代

“自我實現(xiàn)的預言”摩爾定律,如何繼續(xù)引領(lǐng)創(chuàng)新

封裝技術(shù)會成為摩爾定律的未來嗎?

摩爾定律的終結(jié):芯片產(chǎn)業(yè)的下一個勝者法則是什么?

高數(shù)值孔徑EUV光刻:引領(lǐng)下一代芯片制造的革命性技術(shù)

拯救摩爾定律的浸潤式光刻技術(shù)

拯救摩爾定律的浸潤式光刻技術(shù)

評論