玻璃表面蝕刻紋路由于5G時代玻璃手機后蓋流行成為趨勢,預測大部分中高端機型將采用玻璃作為手機的后蓋板。因此,基于玻璃材質的微加工工藝也就成為CMF研究中不可回避的一個技術問題。而且,由玻璃材質的特殊性,利用蝕刻方式對玻璃表面進行各種紋路的加工越來越被人們所重視。研究這種玻璃表面微蝕刻加工就成為比較重要的一項課題。

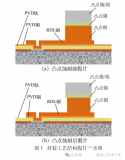

在玻璃表面通過蝕刻的方式加工出線寬線距甚至深度的方法就成為非常重要的一個工藝環節。當前,普通玻璃微蝕刻普遍采用濕法刻蝕,采用46%的氫氟酸作為刻蝕劑在30℃的溫度下進行玻璃材質的電泳芯片刻蝕,刻蝕速度較高,表面質量不佳;還有采用1%的氫氟酸和5%的氟化銨作為刻蝕劑對玻璃微管道進行刻蝕,刻蝕溫度為65℃,刻蝕速度比較低,線寬擴寬較大.

微刻蝕時,由于希望采用較高的刻蝕速率,所以對保護膜在刻蝕溶液中長時間浸泡下的耐腐蝕性提出了較高的要求,但是由于工藝的最開始要鍍一層保護膜,接著要腐蝕出窗口,所以要求鍍膜的致密性比較好,而且要有特效腐蝕液。所以選擇了光刻膠,鉻,光刻膠加鉻,氮化硅,ITO、抗酸油墨等多種材料作為基底材料玻璃的抗腐蝕保護掩膜,并利用多種不同成分的刻蝕劑進行了對比刻蝕試驗,確定了不同材料保護膜的適用范圍。

玻璃濕法刻蝕工藝流程

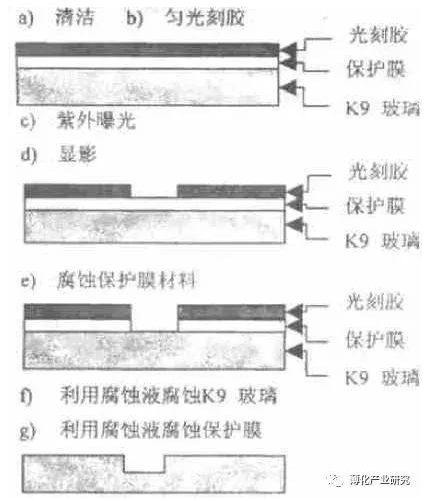

玻璃濕法刻蝕流程圖如圖1所示。將玻璃基底表面拋光,在拋光面鍍一層保護掩膜,然后甩光刻膠 AZ4620,膠厚5,經過100 °前烘,光刻,顯影,利用腐蝕液除去圖形內暴露部分的膜層,完畢后清洗表面并做堅膜處理,堅膜溫度為120 °,恒溫4 h,堅膜后將進行刻蝕,根據不同需要調配刻蝕劑進行刻蝕,刻蝕溫度、攪拌速度等參數也隨不同的管道尺寸及刻蝕深度要求而具體設置,刻蝕完成后清洗玻璃并去除光 刻膠及鉻層。

將氫氟酸、氟化銨或硝酸和水按一定的濃度比調配刻蝕劑100ml,放入塑料容器內,利用水浴恒溫, 采用葉片式攪拌器加以攪拌,每刻蝕20 min清洗并檢測。利用電鏡觀察通道表面的刻蝕效果,同時觀察兩種刻蝕劑對基底的刻蝕效率和對基底表面保護膜的破壞作用,同時觀察不同尺寸的毛細管的深度方向的 刻蝕速率和側向鉆蝕速率。

圖1 K9玻璃濕法刻蝕工藝流程圖

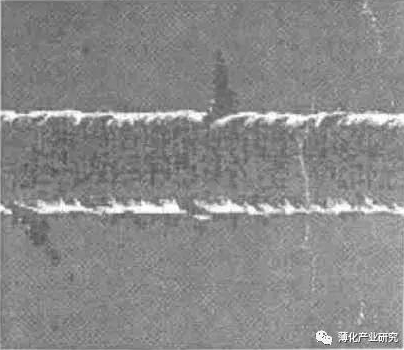

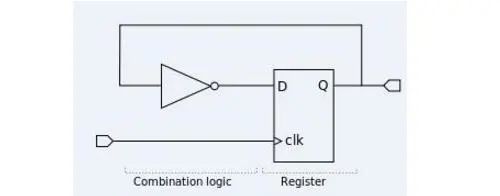

圖2刻蝕劑(lmol/L HF+ lmol/L NH4F)中, 用100nm厚的鉻膜作為保護膜對通道 進行腐蝕產生的毛刺現象

保護膜的抗腐蝕特性

要對玻璃進行濕法刻蝕 , 主要采用兩種腐蝕液 , 一種為氫氟酸加硝酸(HF+ HNO3+ H2O),所以采用的保護膜材料必須能對酸有抗腐蝕性能。考慮到鍍膜工藝的成熟性以及最后去膜的方便,選用了四種材料(光刻膠,鉻,氮化硅,ITO)作為玻璃表面的抗腐蝕保護膜。

1掩膜對刻蝕劑1(HF+NH4F+H2O)的抗腐蝕特性

直接利用光刻膠作為保護膜的器件,在不加溫條件和在腐蝕液HF+NH4F (0.5mol/l : 0.5mol/l) 的環境下,在60min以內,光刻膠對未刻蝕區域的保護非常良好,腐蝕的速率為200nm/min,器件的側向 腐蝕導致的展寬在15微米左右。在70min以后,光刻膠出現剝落現象,同時由于光刻膠的黏附力不是很大, 在器件表面有漂浮的跡象,這時,管道刻蝕寬度展寬非常大,而刻蝕深度又非常淺,已經對器件產生了破壞作用。利用水浴加熱刻蝕環境的溫度至50 "C,光刻膠在20min就產生剝落現象,所以光刻膠作為抗腐蝕液的保護作用只能在常溫25 ℃左右,超過50 ℃以后,對圖形的保護就不是很有效。

濕法刻蝕時僅用Cr作為保護掩模層,在放入腐蝕液后的10min之內,刻蝕效果比較良好,但10min 后,在刻蝕通道上會有楔型毛刺產生,影響了通道的質量,如圖2所示。這是由于在Cr層內部應力較高,刻蝕時通道處Cr層在應力作用下發生局部剝落,經HF腐蝕形成毛刺。

如果同時利用光刻膠和Cr層做為保護膜,光膠層由于粘合作用,使通道處Cr層不再剝落,保證了刻蝕的質量。利用Cr膜作為保護膜的器件,刻蝕后的管道圖形保持良好,未刻蝕區域內的光刻膠在80 min以后開始部分脫落,但鉻層保持良好,直到900 m in后才出現脫落并產生少量微孔。管道底部表面較好, HF刻蝕玻璃時是各向同性的,在向下腐蝕的同時,通道寬度也會不斷擴大。因此,刻蝕高密度通道時,必須嚴格控制光刻掩模圖形上通道寬度和刻蝕深度。如果想刻蝕比較精確寬度的微通道,在設計掩膜的同 時,就必須考慮到側向腐蝕的寬度,設計的掩膜寬度必須比實際需要的通道寬度小,通過側向腐蝕后,就可 以達到實際的要求。

利用氮化硅作為保護薄膜材料,由于保護掩膜有致密性的要求,所以采用反應磁控濺射的方法,在玻璃器件表面鍍上一層氮化硅作為保護薄膜材料.光刻顯影后.利用憐酸將不需要保護圖形上的氮化硅腐蝕掉,暴露出需要腐蝕的窗口,經過600min的腐蝕,刻蝕后的管道圖形保持良好,沒有出現局部脫落,升高環境溫度至50C,腐蝕速率提高很大,腐蝕的表面粗糙度較好,對保護膜層的破壞并沒有增加,利用氮化硅作為保護膜可以起到良好的保護作用,適用于深度的濕法腐蝕。

利用ITO作為保護膜,腐蝕效果良好,沒有出現局部脫落,升高環境溫度至50 ~C,腐蝕速率提高較多, 腐蝕的表面粗糙度較差,而且對保護膜層的破壞也相當嚴重,ITO作為保護膜可以起到良好的保護作用, 適用于深度的濕法腐蝕。但是由于ITO膜的制備有一定難度,而且能夠腐蝕ITO的腐蝕液對光刻膠有一 定的破壞作用,所以用ITO作為濕法腐蝕的保護膜應用的不太廣泛。

對刻蝕劑2 (HF+ HNO3)的抗腐蝕特性

將氫氟酸和硝酸按一定的的濃度比調配刻蝕劑100 ml,放入塑料容器內,水浴保持刻蝕的環境溫度, 采用葉片式攪拌器加以攪拌,每刻蝕20 m in清洗并檢測。直接利用光刻膠做保護,由于HNO3對光刻膠的破壞作用非常明顯,起不到保護作用。利用光刻膠和 鉻做保護膜,不提高環境溫度,刻蝕后的管道圖形保持良好,未刻蝕區域內的光刻膠在40 min以后開始部 分脫落,但鉻層保持良好,直到200m in后才出現脫落并產生少量微孔。但是如果提高環境溫度,由于光刻 膠很快就被破壞掉,Cr層很快就暴露在腐蝕液中,起不到完全的保護作用,所以用這種方案進行濕法腐蝕 的保護,不能提高環境溫度來達到提高腐蝕的速率。

當采用氮化硅材料作為保護的薄膜材料的時候,材料對刻蝕劑的抗腐蝕性能不是很好,雖然酸對氮化 硅材料有一定的破壞作用,但是由于這種破壞作用發生在比較高的溫度,一般都要在100~C以上,所以只 要刻蝕的環境溫度在70~C以下,氮化硅材料的抗腐蝕特性還是表現的非常好,并且由于這種材料與基底 的黏附性非常好,所以刻蝕的邊界比較平整,沒有毛刺產生。

相對于前面幾種材料,ITO對刻蝕劑的抗腐蝕能力就相當弱了,基本上很難達到抗腐蝕的能力,放入 刻蝕劑中,10m in后表面就出現了被腐蝕破壞的痕跡。

濕法刻蝕對保護膜的要求比較高,尤其是深度刻蝕時,由于希望采用較高的刻蝕速率,所以對保護膜 在刻蝕溶液中長時間浸泡下的耐腐蝕性提出了較高的要求,利用光刻膠加上鉻層可以對需要保護的圖形產生比較良好的保護.由于玻璃的各項同性的特性.所以濕法刻蝕的展寬是不可避免的.設計掩膜的同時. 就必須考慮到側向腐蝕的寬度,設計的掩膜寬度必須比實際需要的通道寬度小,通過側向腐蝕后,就可以 達到實際的要求。通過對上述不同成分的刻蝕劑對玻璃的刻蝕效率的研究,對于玻璃濕法刻蝕工藝得 出以下結論:

利用NH4F作為添加劑有利于提高刻蝕速率,而且可以幫助去除通道中的HF腐蝕留下的殘 渣,對提高刻蝕的表面質量有很大的幫助。HNO3作為添加劑能獲得較高的刻蝕速率,但由于硝酸的氧化性較強,對保護層具有較強的破 壞作用,所以得到的表面質量不是很好。

審核編輯 黃宇

-

電路板

+關注

關注

140文章

4905瀏覽量

97409 -

蝕刻

+關注

關注

9文章

413瀏覽量

15346

發布評論請先 登錄

相關推薦

PCB電路板的阻抗工藝中控制要點

光刻工藝的基本知識

電路板中:鋁基板與FR-4 PCB電路板有什么區別?

玻璃基電路板的蝕刻和側蝕技術

玻璃基電路板及特點

激光焊錫在PCB電路板鍍銅工藝的應用

電偶腐蝕對先進封裝銅蝕刻工藝的影響

玻璃電路板表面微蝕刻工藝

玻璃電路板表面微蝕刻工藝

評論