實驗名稱:基于縱向導波的桿狀構件腐蝕診斷方法

研究方向:無損探傷

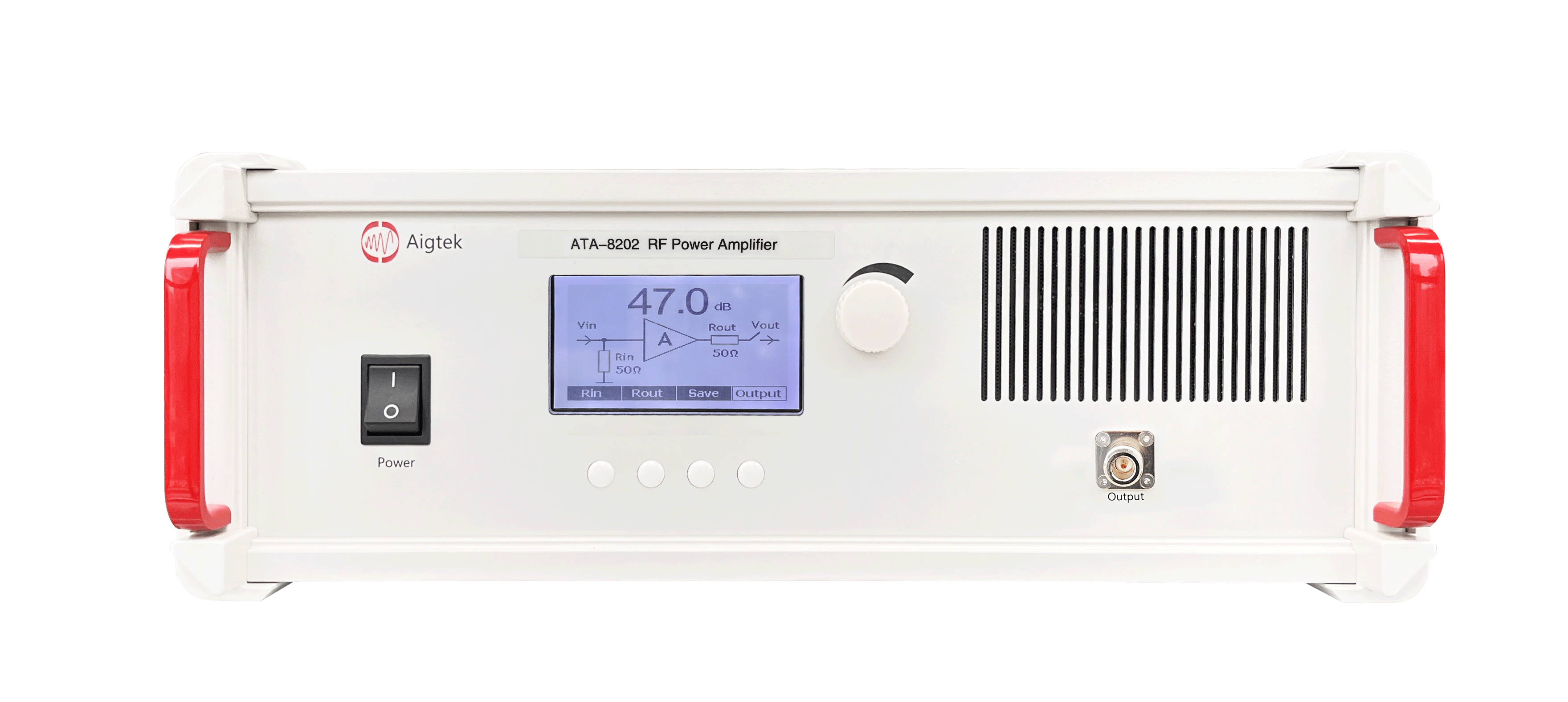

測試設備:信號號發生器、安泰ATA-8202功率放大器、數據采集卡、直流電源、超聲探頭、鋼桿、前置放大器。

實驗過程:

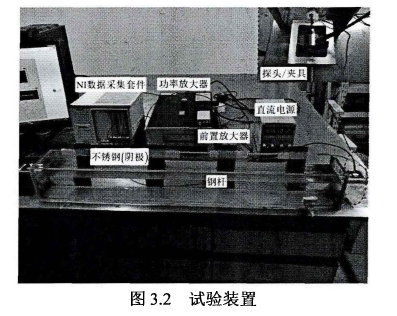

圖:試驗裝置

試驗裝置如圖3.2所示。監測對象為加速腐蝕試驗條件下的鋼桿,總長約為103cm,其中腐蝕段長度為94cm。電化學加速腐蝕試驗中,電解質采用3.5%氯化鈉溶液,利用外接直流電源為腐蝕系統提供恒定電流(350mA),將鋼筋與電源正極相連作為腐蝕原電池陽極,四片等間隔放置的不銹鋼板與電源負極相連作為腐蝕原電池陰極。NI數據采集套件包含機箱、任意波形發生器及最大采樣頻率為60MS/s的8通道數字信號采集板卡,利用Lbview軟件實現PC機對測量系統的控制。采用Pitch-catch測量方式,傳感器使用頻響范圍在0.1MHz~1.5MHz的聲發射探頭用于激勵和接收純凈的縱向模態導波信號。激勵信號采用射頻功率放大器(ATA-8202)放大,接收信號采用前置放大器放大。利用設計的夾具將探頭固定于待測鋼桿兩端,機油作為界面耦合劑以增加振動能量的傳遞效率。執行導波監測時,利用塑鋼器皿上的水龍頭釋放電解液,使腐蝕段鋼桿完全置于空氣中。同時,監測過程中應保留鋼桿表面隨試驗進程不斷積累的腐蝕產物以模擬構件的真實腐蝕狀態。

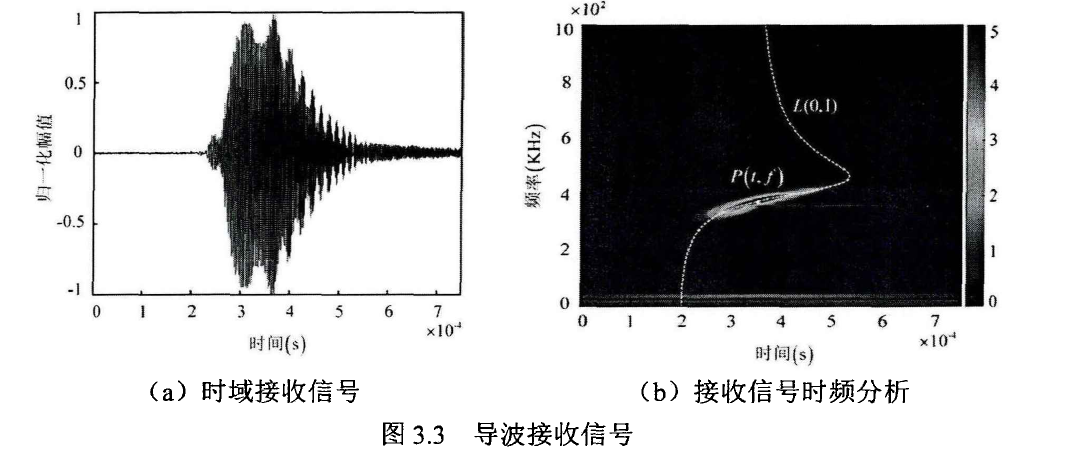

激勵信號采用中心頻率為376kHz的4周期Hanning窗調制信號,小波基函數的相關參數經調試后設定為F=5、F=6針對(D-7mm)的歸一化接收信號及其時頻分析結果如圖3.3所示,接收信號的頻散現象非常明顯且與L(0,1)模態的理論頻散曲線吻合良好。在L(0,1)模態之后還存著在頻率為376kHz,持續至780us的振動這很可能是由于探頭的電磁震蕩所致。將小波系數最大值(小波基函數與接收信號的相關性最大值)所對應的P點坐標代入式后可求得鋼直的估計值為6.9943mm即估計值與理論結果高度一致。

圖:導波接收信號

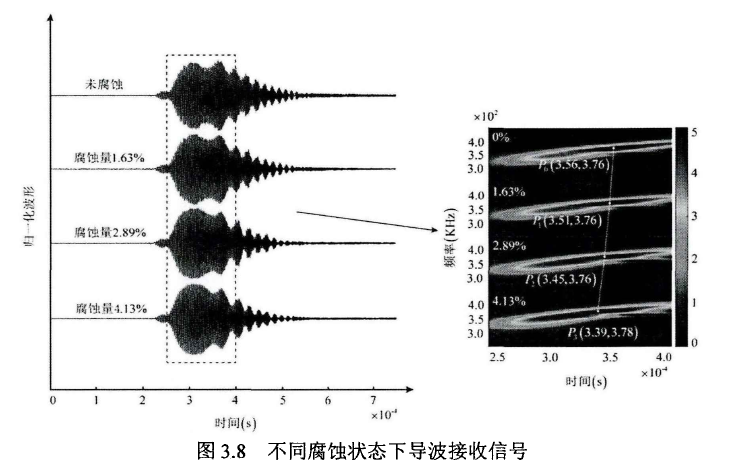

圖3.8例舉了腐蝕試驗前期失重率分別為0%,1.63%,2.89%及4.13%時導波接收信號及其局部的時頻分析結果。

圖:不同腐蝕狀態下導波接收信號

實驗結果:

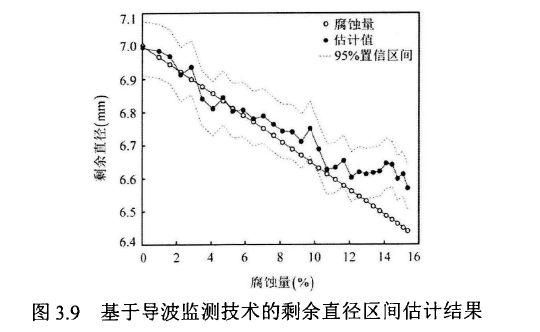

基于GUM的鋼桿剩余直徑量隨腐蝕進程的區間估計結果如圖3.9所示。當腐蝕失重率在12%以內時,直徑估計量與真實結果一致性較好,通過小波時頻分析所引入的不確定性可以很好地覆蓋并合理地解釋估計值與真實值的偏差。然而隨著腐蝕發展,剩余直徑量有被逐漸高估的趨勢,特別是在腐蝕失重率達到約13%后,區間估計結果無法覆蓋真實值,基于導波技術的剩余直徑評估已不可靠,評估結果可視為“異常值”。異常值的出現可能是由于腐蝕后期測量系統的改變而引入了新的不確定性,特別是鋼桿表面附著的腐蝕產物會改變導波的傳播特性。不斷累積并密實的腐蝕產物其聲阻抗增加114.這將導致更多的導波能量泄露至包裹于鋼桿基體表面的腐蝕產物層中,從而將單層柱狀波導轉變為雙層柱狀波導,導波的頻散特性也會隨之改變。在腐蝕產物層中傳播的部分波波速較小,進一步疊加后所形成的雙層柱狀波導中的導波波速將小于對應的單層柱狀波導中的波速。此外,時頻分析中最佳的小波相關參數是基于鋼桿原始狀態下的直徑測量結果設置的,隨著鋼桿腐蝕加劇,接收信號較原始狀態下會產生較大形變,這很有可能影響小波時頻分析的結果,繼而使剩余直徑估計值產生偏差。

測量過程中的不確定性降低了腐蝕評估的精度,甚至可能產生較大的偏差,從而在很大程度上低估了腐蝕評價中的風險。特別是對于均勻腐蝕量的評估問題,較小的腐蝕失重率很可能會導致構件剩余性能的大幅度下降。當間接地利用均勻腐蝕量預測構件的剩余性能時,微小的誤差會被放大。下文將進一步通過時間序列分析方法來處理導波監測結果,以便獲得更加精確、可靠的鋼桿剩余直徑估計值。

圖:基于導波監測技術的剩余直徑區間估計結果

ATA-8202射頻功率放大器在本實驗中的作用:提供一個可控電壓源,來驅動超聲探頭,以達到無損探傷的目的。

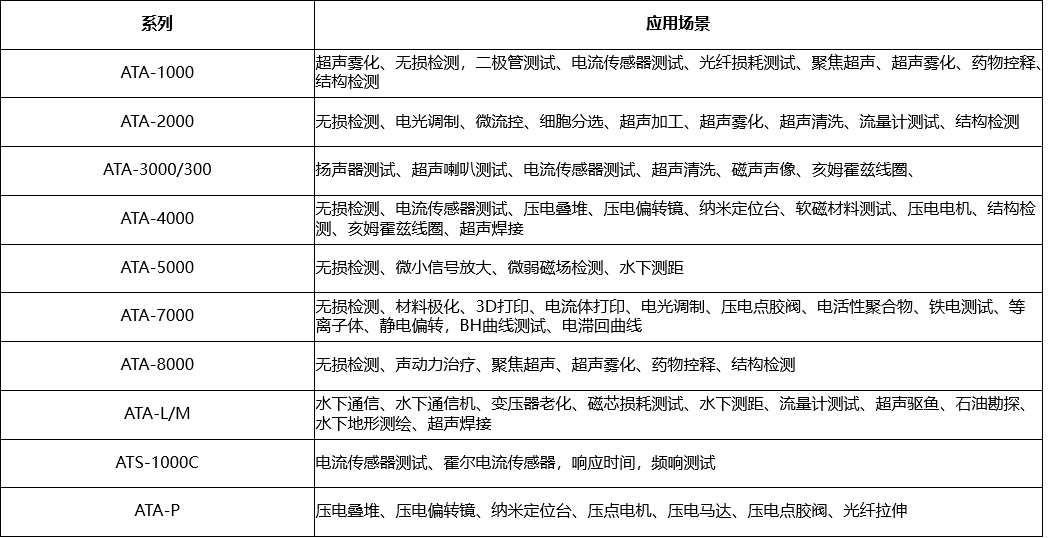

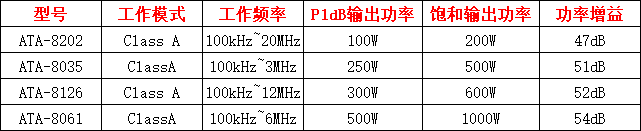

安泰ATA-8202射頻功率放大器(工作頻率100kHz~20MHz,額定輸出功率100W):

圖:ATA-8202射頻功率放大器

本文實驗素材由西安安泰電子整理發布。西安安泰電子是專業從事功率放大器、高壓放大器、功率信號源、前置微小信號放大器、高精度電壓源、高精度電流源等電子測量儀器研發、生產和銷售的高科技企業。公司致力于功率放大器、功率信號源、計量校準源等產品為核心的相關行業測試解決方案的研究,為用戶提供具有競爭力的測試方案,Aigtek已經成為在業界擁有廣泛產品線,且具有相當規模的儀器設備供應商,樣機都支持免費試用。

-

功率放大器

+關注

關注

102文章

3518瀏覽量

131644 -

光放大器

+關注

關注

0文章

51瀏覽量

11943

發布評論請先 登錄

相關推薦

射頻功率放大器的組成和應用

安泰高壓功率放大器如何設計

功率放大器在管道螺旋導波信號測量實驗中的應用

射頻功率放大器在鋼筋混凝土結構中超聲導波檢測中的應用

功率放大器的工作原理 功率放大器的基本要求

甲乙類功率放大器的特點 甲乙類功率放大器的最大效率為

功率放大器主要放大的是什么

功率放大器應用領域指南(功率放大器應用場景介紹)

射頻功率放大器基于縱向導波的桿狀構件腐蝕診斷方法的研究

射頻功率放大器基于縱向導波的桿狀構件腐蝕診斷方法的研究

評論