共讀好書

趙雨山 鄧二平 潘茂楊 劉鑒輝 張瑩 王哨黃永章

(新能源電力系統國家重點實驗室(華北電力大學) 國網浙江省電力有限公司龍港市供電公司)

摘要:

鍵合線失效是器件的典型失效方式之一,芯片表面的溫度分布存在溫度梯度,因此每個鍵腳承受的熱應力也存在差異,芯片的壽命是否取決于承受最高應力的鍵腳一直是研究的難點。文中將脫離有限元仿真分析應力壽命關系的研究方法,重點考慮芯片表面的溫度梯度對芯片壽命的影響,通過提取溫度梯度特征,設計等效實驗深入研究不同溫度梯度在不同失效模式下對壽命的影響。以電動汽車用全橋器件為研究對象,通過功率循環實驗探究該器件的失效形式,結合有限元分析,提取芯片表面的溫度梯度特征。進一步地通過研究分立器件鍵腳溫度分布特點,驗證不同失效形式以及不同溫度梯度下的壽命差異。最后,發現只有器件發生焊料老化時,溫度梯度會降低器件的壽命,且隨著溫度梯度的增加,壽命越短。

0 引言

焊料老化和鍵合線失效是絕緣柵雙極型晶體管(insulated gate bipolartransistor,IGBT)常見的兩種失效形式[1-2],失效的根本原因是因為材料熱膨脹系數(coefficient of thermal expansion,CTE)的不匹配[3-4]。隨著器件的使用,由于CTE 不匹配造成的疲勞累積最終引發了器件失效。為了延長器件壽命,一種方式是采用新型封裝形式,比如壓接型IGBT 移除了鍵合線[5],采用夾緊力連接方式,提高了器件的可靠性;雙面燒結IGBT 也同樣移除了鍵合線,大大提高了器件的可靠性[6]。另一種方式是改進焊料可靠性,例如采用銀燒結的方式提高器件可靠性[7]。但是壓接型IGBT 由于機械夾具的存在不適用于振動頻繁的場合,而銀燒結技術壁壘高,開發成本也較高。根據壽命公式[8-9],壽命與鍵腳承受的電流有關,因此大部分器件還是保留鍵合線,而增加鍵合線數量成為了提高器件壽命的一種直接的方法。

芯片結溫一般采用電學方法測量[10-11],小電流下的飽和壓降法測結溫是目前常用的測量結溫的方式,其利用PN 結的負溫度特性,通過測量小電流下PN 結的電壓,間接反應了器件的結溫[12]。飽和壓降法測量的結溫是芯片表面的平均溫度,不能反應芯片表面的溫度分布[13],而隨著鍵合線的增加,由于芯片表面存在溫度梯度,每個鍵腳所處的芯片表面位置存在較大差異。鍵腳承受的溫度差異可能達到50K[14],甚至更高,如果按照壽命模型推導,每個鍵腳的壽命也是不同的。因此,芯片表面及鍵合線所呈現的溫度梯度對壽命的影響可以轉化為不同溫度的鍵腳并聯對壽命的影響。究多鍵合線并聯后的壽命更接近于承受最高溫度的鍵腳壽命還是最低溫度的鍵腳壽命一直以來都是工業界的關注點和研究的難點。這不僅關系到鍵合線的布局優化,也更影響了壽命模型的建立。

鍵腳的溫度無法利用電學方法測量得到,也無法通過紅外測量得到,因此本文提出能夠有效測量鍵腳溫度的方法。分立器件由于功率小,大部分分立器件只有單根的鍵合線。分立器件的芯片表面的溫度分布符合二次函數分布[15],通過控制加熱功率和加熱時間,再結合通過電學方法測量得到芯片的結溫結果,芯片表面的溫度分布可以被唯一確定。此時,如果芯片只有單根鍵合線,則由電學方法測量的芯片結溫可以間接反應鍵合線鍵腳的溫度。

多個具有單根鍵合線的器件并聯,通過調節每個器件的結溫,保持加熱功率和加熱時間不變,器件的結溫差異可以反應鍵腳的溫度差異,進而可以研究芯片表面溫度梯度對壽命的影響。由于分立器件芯片和銅板的面積比值較小的封裝特點,分立器件焊料極少發生老化[16],但是大功率器件的焊料老化是功率循環的典型失效形式之一[17]。因此,為了能夠全面地分析不同失效形式下,溫度梯度對壽命的影響,需要合理利用CTE 的不匹配進而產生類似焊料老化的參數特征,比如器件熱阻上升[18]。

本文首先選用全橋器件進行功率循環測試,分析其在功率循環中的失效方式,通過有限元仿真提取芯片表面的溫度梯度特征,為后續的實驗設計提供數據支撐。然后通過有限元仿真分析電學方法測量的結溫和鍵腳溫度的關系,奠定采用單鍵合線分立器件并聯分析溫度梯度對壽命影響的理論基礎。最后,將3 個分立器件并聯,通過改變不同的熱界面材料獲得不同的鍵腳溫度,利用時序電參數法[19],研究不同表面溫度梯度在不同失效方式下對壽命的影響。結果表明,器件如果只有鍵合線老化,溫度梯度不會對器件壽命產生影響;器件如果存在焊料老化,則隨著溫度梯度的增加,壽命會減短。

1 溫度分布提取

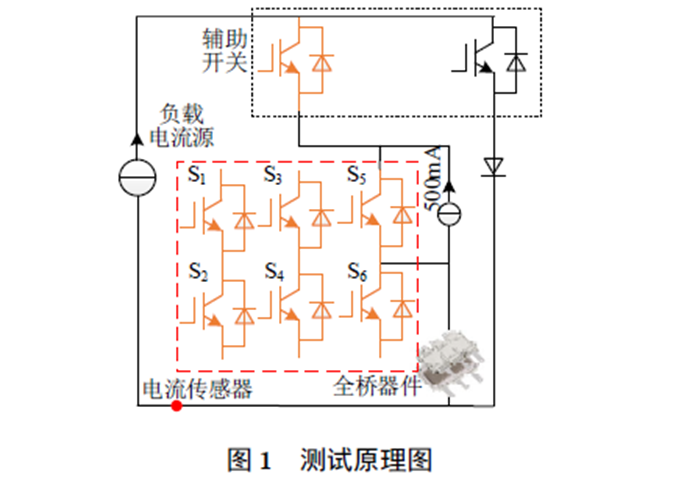

測試原理圖如圖1 所示,選用了S5 橋臂進行標準功率循環實驗,測試條件為柵極電壓VGE = 15V,負載電流IL = 550A,加熱時間ton = 1s,冷卻時間toff = 2s,結溫波動 ΔTj 約為100K,最高結溫Tjmax約為145℃。

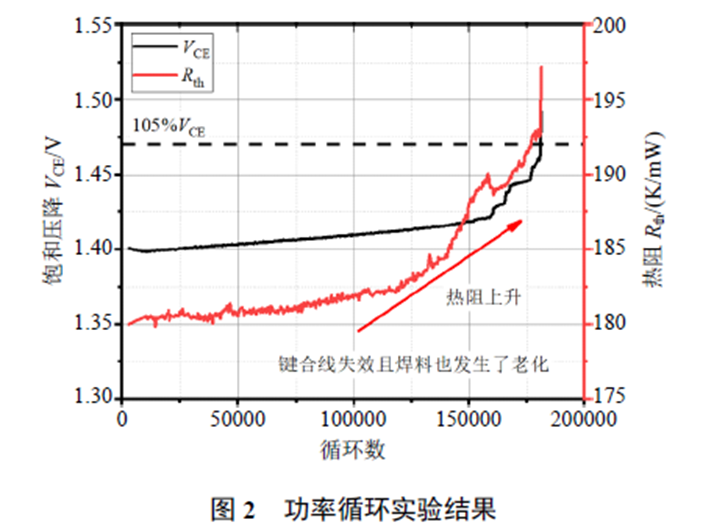

實驗結果如圖2 所示,飽和壓降VCE 率先達到了失效標準105%VCE,同時,器件的焊料也發生了一定程度的老化,造成了熱阻的顯著上升。

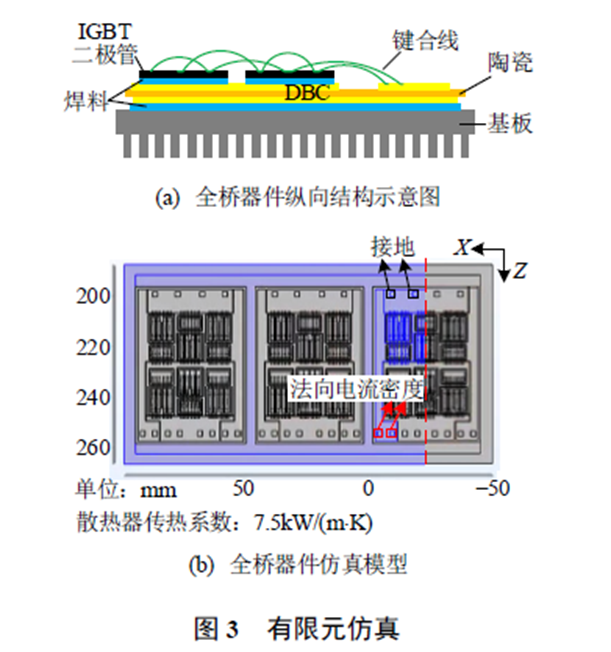

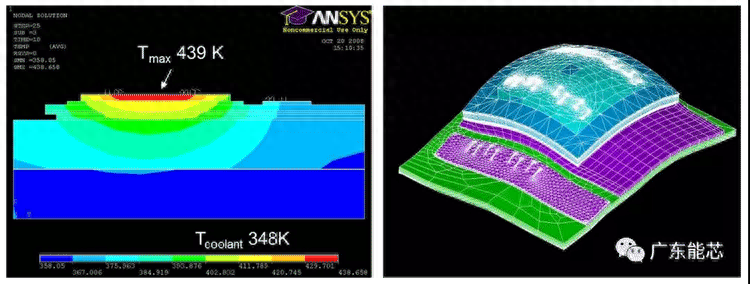

為了確定在功率循環條件下,芯片表面的溫度梯度最大值,建立了該全橋器件的有限元模型,全橋器件的結構如圖3 所示,對橋臂S5 進行有限元仿真計算,同時為了簡化計算,采用了對稱邊界條件以減小計算量,只計算選中部分(藍色域)。電流源采用法向電流密度,另一端接地。

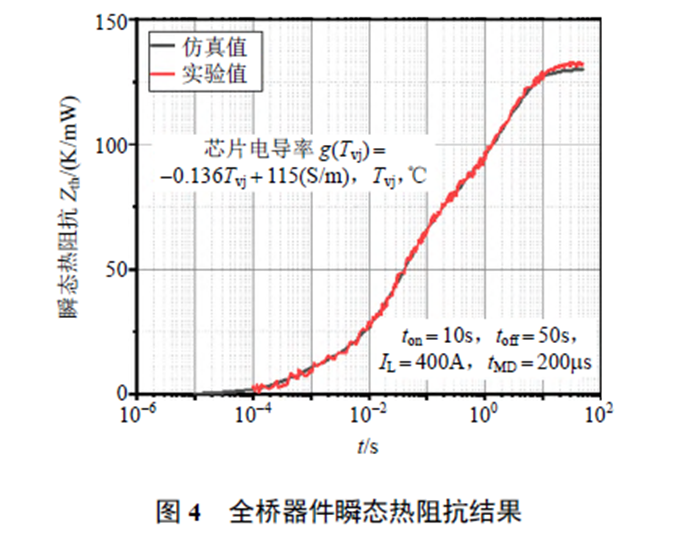

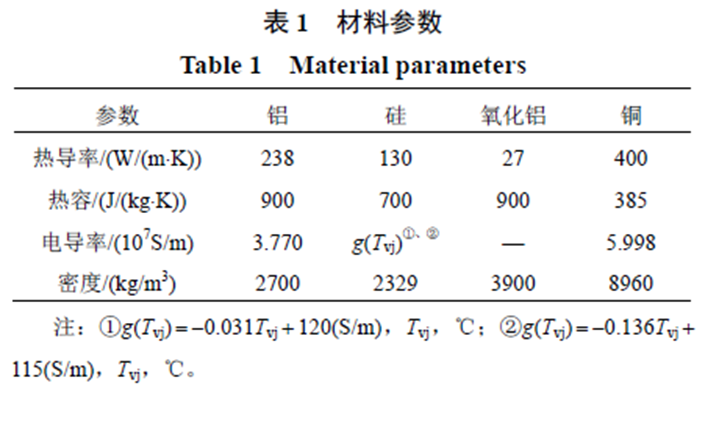

仿真模型采用電熱仿真模型,校準瞬態熱阻抗曲線后,校準后的瞬態熱阻抗結果如圖4 所示,材料參數如表1 所示,電導率方程為g(Tvj)②,芯片的電導率方程標準在圖4 中。

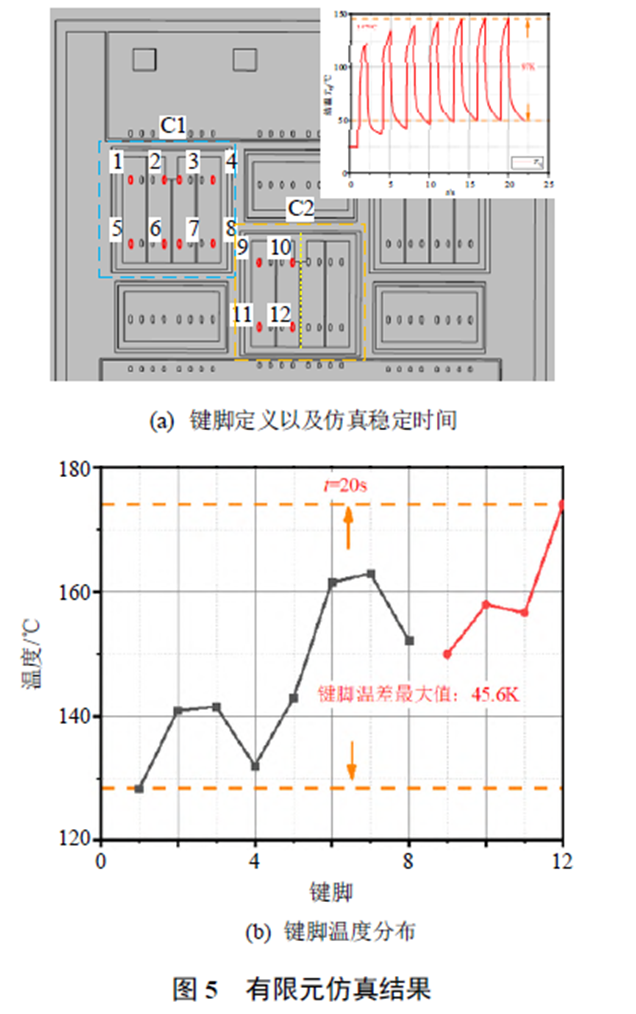

功率循環仿真中,法向電流密度為:25A/mm2,當結溫穩定后(t = 20s),提取芯片上面各個鍵腳的最高溫度,如圖5 所示。

從圖5 可知,鍵腳之間的溫度差異最大45.6K,由于熱耦合的作用,改善了芯片表面的溫度差異。對于大功率器件,其失效形式不僅僅包括鍵合線失效,同時還包括焊料老化,因此在后續的分析中,也需要兼顧兩種失效形式。

2 溫度梯度對壽命的影響

為了能夠在實驗中測量鍵腳溫度,需要確定鍵腳溫度和電學測量的結溫的定量關系,通過有限元仿真,分析了鍵腳溫度和結溫的線性關系,挖掘出了鍵腳溫度可以用結溫線性表示的規律。然后利用多器件并聯進行功率循環實驗,通過測量各個器件結溫,進而得到各個器件的鍵腳溫度差,鍵腳溫度差等效為芯片表面溫度梯度,研究芯片表面溫度梯度對壽命的影響。

2.1 結溫和鍵腳的溫度關系

小電流下的飽和壓降測量的結溫Tvj,是功率循環(power cycling test,PCT)中常用的結溫測量方式,也是國際標準AQG324 中規定的方法[20]。對于單根鍵合線的分立器件,芯片表面的溫度分布符合二次函數的規律,因此通過控制加熱功率和加熱時間,可以用Tvj 表征鍵腳溫度Tbf。

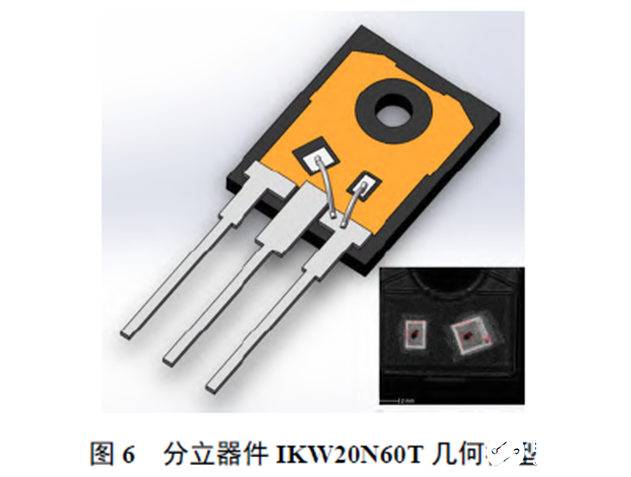

以INFINEON 公司的分立器件IKW20N60T為例,其幾何模型如圖6 所示,平面結構由超聲波掃描顯微鏡獲得,縱向厚度由文獻[21]獲得,器件含有1 根500μm 鍵合線。

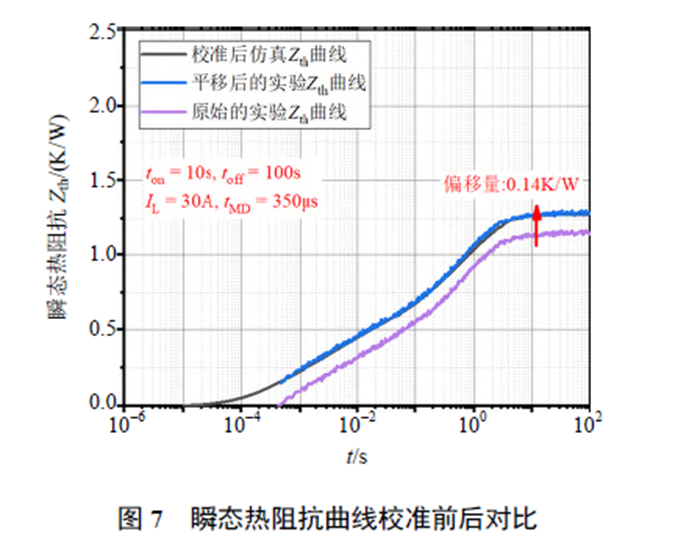

通過有限元仿真分析Tvj 和鍵腳溫度Tbf的關系,首先用瞬態熱阻抗曲線Zth 校準有限元模型,瞬態熱阻抗測試采用降溫法測量[22],結果如圖7 所示,加熱時間ton為10s,冷卻時間toff 為100s,加熱負載電流IL 為30A,測量延遲時間tMD 為350μs。

原始的Zth和校準后的Zth存在偏移量0.14K/W,偏移量是由于根號t 法反推熱阻造成的誤差,誤差由于IGBT 不是根號t 法要求的一維傳熱,且熱源不是面熱源造成,可以通過曲線平移消除誤差[23]。經過校準的仿真模型熱路徑和實際一致,校準后的材料參數已經列在表1 中,電導率方程采用g(Tvj)①。

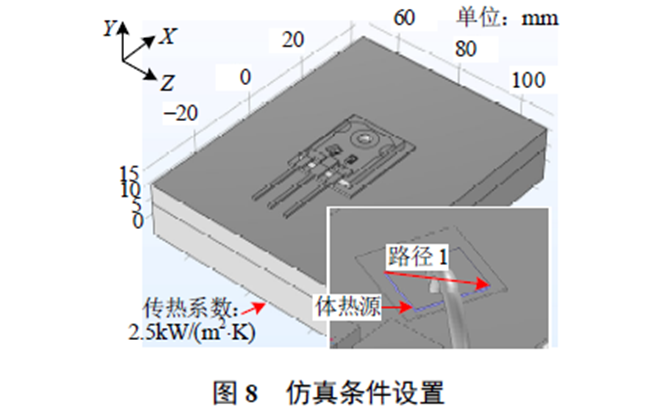

仿真模型的邊界條件如圖8 所示,熱源采用體熱源( 選中藍色區域) , 散熱器傳熱系數為2500W/(m2·K)。調節不同的體熱源值,進行加熱時間2s,關斷時間4s 的標準功率循環[24],當結溫波動穩定后(3 個循環后達到熱穩定),提取芯片金屬層表面路徑1 在最高結溫Tvjmax(t = 20s)的溫度分布,結果如圖4 所示。

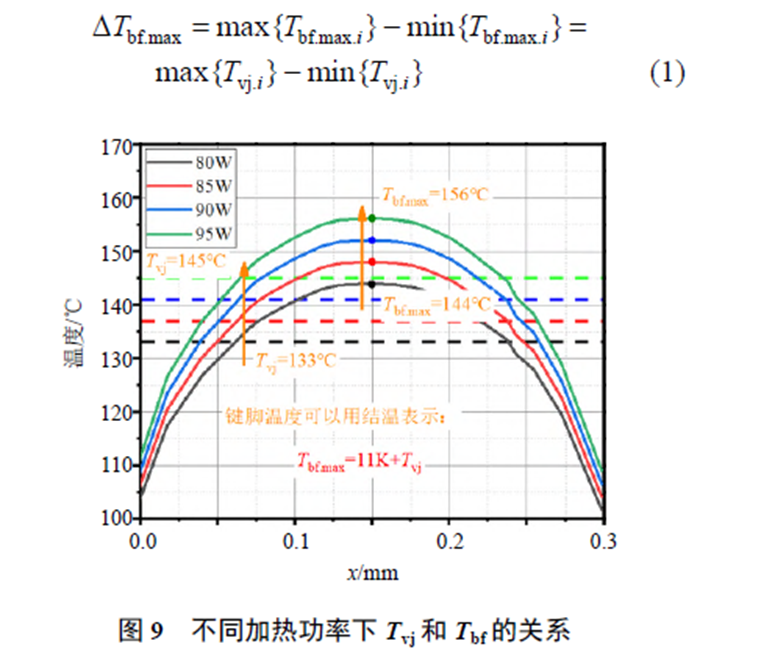

小電流下的飽和壓降法測量的結溫近似為芯片表面的平均溫度,從圖9 可以看出,在不同加熱功率下,芯片的結溫從133℃升至145℃,同時鍵腳的溫度最大值Tbf.max 從144℃升至156℃,不同加熱功率下。鍵腳的溫度Tbf 和結溫Tvj 差值均為恒定值c(c= 11K),因此結溫的差異反應了鍵腳溫度的差異。因此當i 個分立器件并聯時,其最大鍵腳溫度差異ΔTbf.max 表示如式(1)所示。

2.2 溫度梯度對壽命的影響

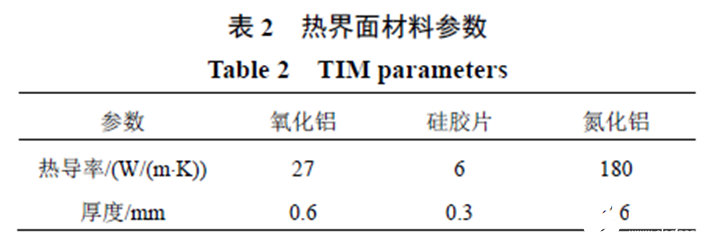

文獻[16]提到,分立器件只會發生鍵合線失效,因此為了考慮焊料老化條件下,溫度梯度對壽命的影響,需要挑選合適的熱界面材料。焊料老化的主要影響是在功率循環過程中造成熱阻的上升,進而引起最高結溫的上升,因此選用了氧化鋁和氮化鋁陶瓷材料,使器件和陶瓷片之間發生摩擦,進而使熱阻增加,引起最高結溫的上升,達到和焊料失效相近的效果。另一種熱界面材料選擇硅膠片,作為對照組研究只發生鍵合線老化時,溫度梯度對壽命的影響。兩種熱界面材料的材料參數如表2 所示,最高結溫測量延遲200μs。

2.2.1 功率循環壽命參照組

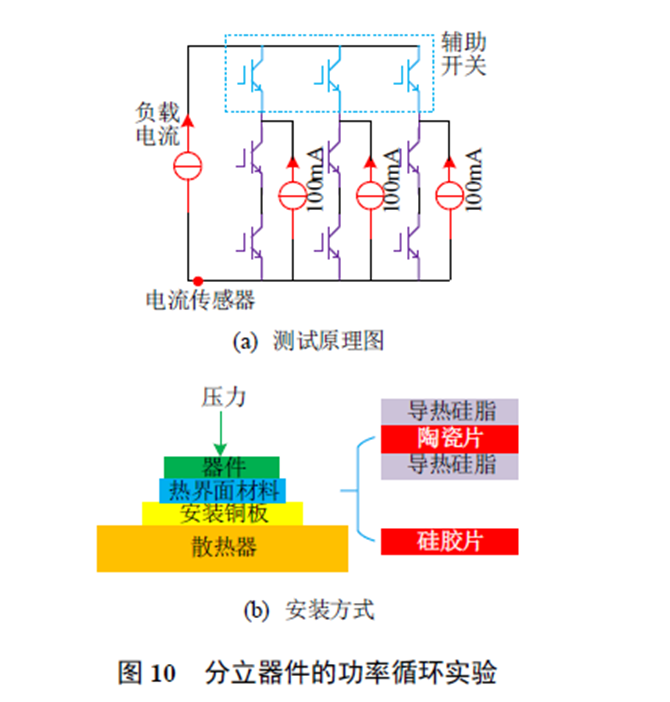

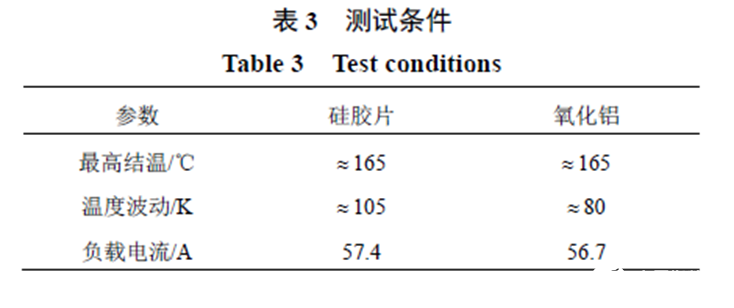

為了研究不同溫度梯度下對壽命是否有影響,需要先確定器件本身的壽命。當硅膠片和陶瓷分別作為熱界面材料時,進行了功率循環實驗,確定不同熱界面材料的器件壽命。每種熱界面材料的功率循環包含了6 個樣本。其測試原理圖如圖10 所示。功率循環利用了3 條支路,每條支路兩個樣本,測量電流源為100mA,測試條件如表3 所示。由于氧化鋁具有較高的熱導率,因此如果將氧化鋁作為熱界面材料,溫度波動會低于另一組。

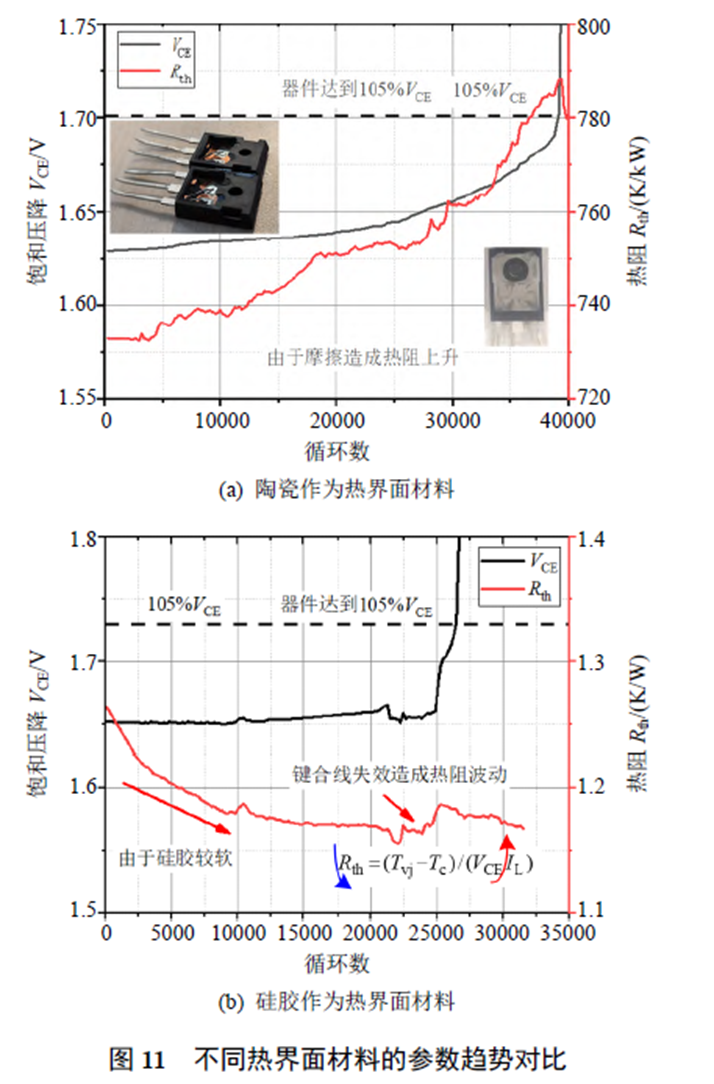

所有的器件均達到了飽和壓降的失效標準105%VCE。相同熱界面材料的參數趨勢近似,因此只展示一個器件的參數變化,結果如圖11 所示。隨著功率循環的進行,盡管陶瓷和器件之間涂抹了導熱硅脂,但是由于分立器件的安裝方式特點,需要有外部壓力保持器件和熱界面材料的接觸以保證良好的散熱能力,功率循環中器件的加熱冷卻過程使器件銅板和熱界面材料產生了溫度變化,陶瓷的硬度很高,且銅和陶瓷之間的熱膨脹系數不匹配,因此產生了切向應力,最終摩擦造成了器件表面磨損,增加了接觸熱阻。如圖11(a)所示,因此造成了熱阻的上升,最終器件仍然是飽和壓降先達到失效標準。而對于硅膠片,由于硅膠片較軟,與器件之間的應力較小,不會因為摩擦產生磨損。在功率循環開始時,盡管有壓力,但是硅膠片和器件的接觸仍然不穩定,熱阻緩慢下降。如圖11(b)所示,一段時間后(6000 個循環),兩者接觸才逐漸穩定,最終器件達到VCE 失效標準,器件和硅膠片表面不會產生摩擦。

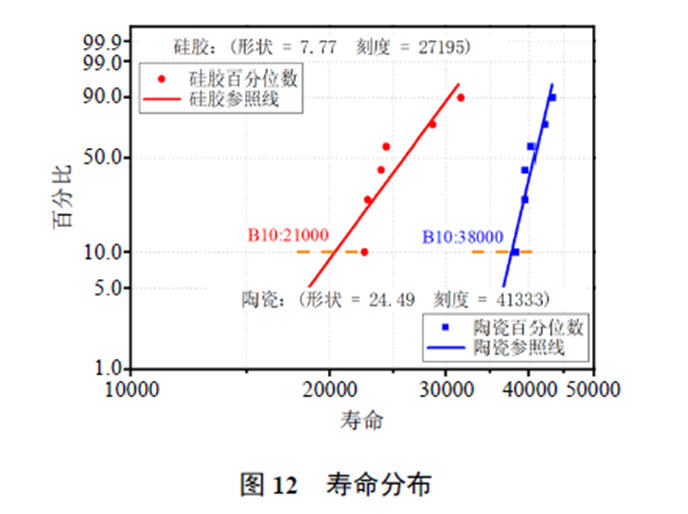

將陶瓷作為熱界面材料時,可以模擬焊料失效時的熱阻上升現象,功率循環壽命分布符合Weibull分布[25],兩種熱界面材料的Weibull 壽命分布如圖12 所示。提取了B10 壽命作為標準壽命,不同溫度梯度下的并聯器件的壽命如果低于該值,則認為溫度梯度對功率循環壽命有較大影響。

2.2.2 溫度梯度對壽命的影響

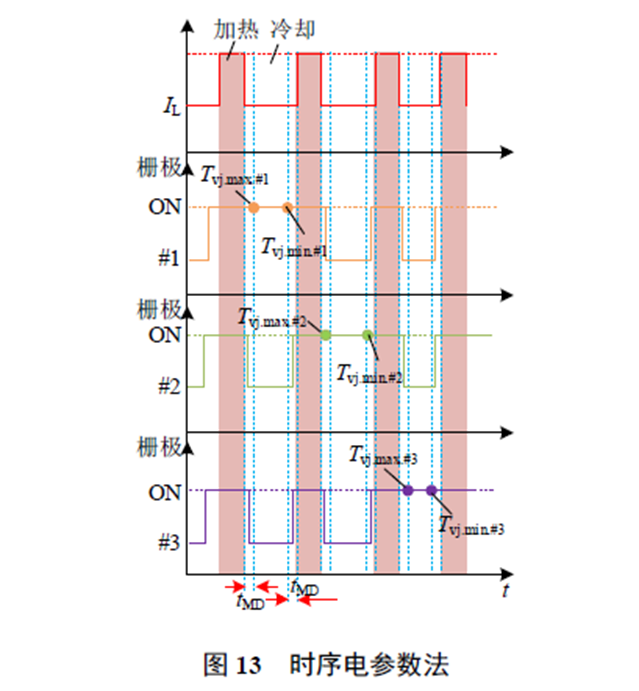

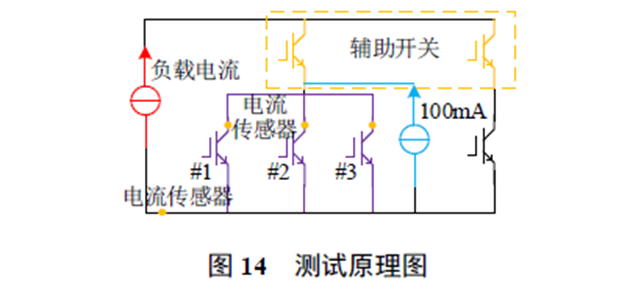

2.2.1 節已經確定了無溫度梯度條件下,不同失效形式的器件壽命分布,因此通過多器件并聯,分別在兩種熱界面材料下調整不同的安裝條件,例如壓力大小和導熱硅脂厚度等,研究不同溫度梯度下的壽命差異,時序電參數法用于監測每個器件的結溫,時序電參數法原理如圖13 所示[19]。測量原理圖如圖14 所示。當#1—#3 3 個分立器件并聯時,在加熱時間ton 內,所有的器件柵極保持ON,負載電流通過3 個器件加熱,當負載電流關斷后,測量結溫的延遲時間tMD 時間內,只保留一個器件,例如#1 柵極為ON,其余兩個器件#2 和#3 柵極為OFF,因此延遲時間tMD 下測量的最高結溫為#1 器件的最高結溫。

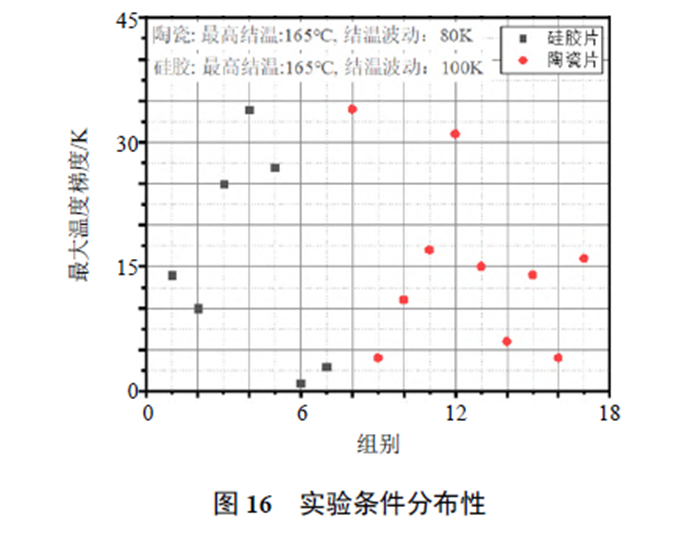

由于飽和壓降法測量的結溫為芯片表面的平均結溫,因此如果將3 個器件當作一個器件時,其測試條件的結溫可以由式(2)得到,進而最高結溫、最低結溫以及溫度波動也可以計算得到:

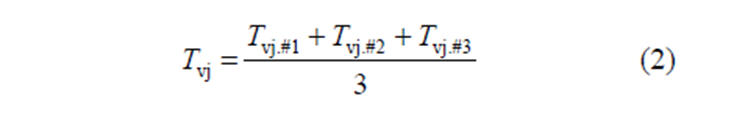

實驗裝置如圖15 所示,3 個器件并聯,電流傳感器測量流過3 個器件的負載電流,器件的開通柵極電壓均設置為15V。

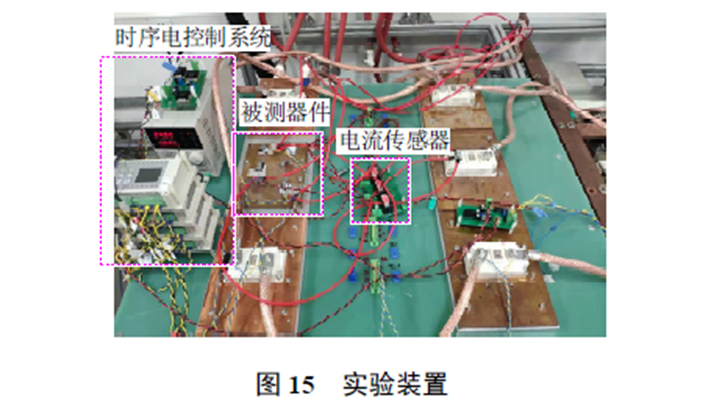

硅膠的溫度梯度通過調整圖10(b)的壓力大小實現調節,陶瓷的溫度梯度通過調整壓力大小以及陶瓷片導熱硅脂的厚度實現調節。實驗條件如圖16所示,一共進行了17 組實驗,并聯條件下的最高結溫和結溫波動由式(2)得到,且和表3 一致。最大溫度梯度為最高結溫差 ΔTvj.max 最大的兩個器件值。

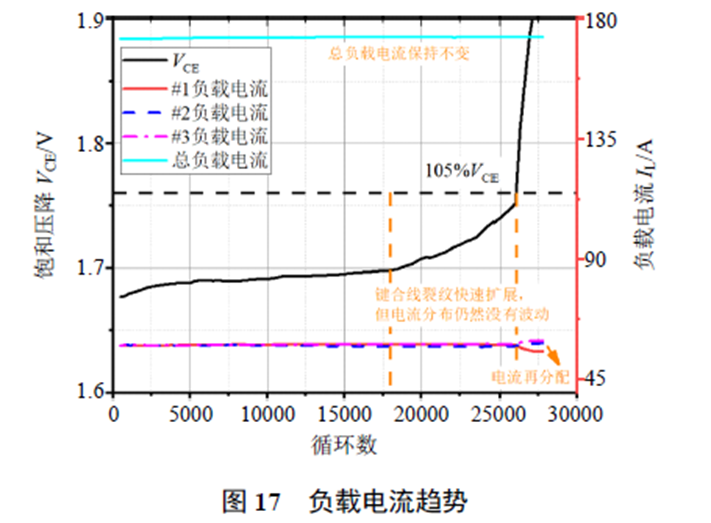

所有的器件均達到了飽和壓降的失效標準105%VCE,每個器件的飽和壓降VCE 和熱阻Rth 趨勢同樣符合圖11的規律,即以陶瓷片為TIM 的器件,Rth 和VCE 均會上升,器件最終達到105%VCE 標準;以硅膠片為TIM 的器件,Rth 會下降,VCE 最終達到105%VCE 失效標準。由于多芯片并聯的原因,在壽命接近終點的時間,電流存在重新分配的過程,如圖17 所示,在功率循環的開始階段,電流分配已經確定,在功率循環的過程中,雖然每個器件的老化程度可能不一致,但負載電流也不會頻繁發生再分配的現象,電流的再分配現象對壽命影響較小。

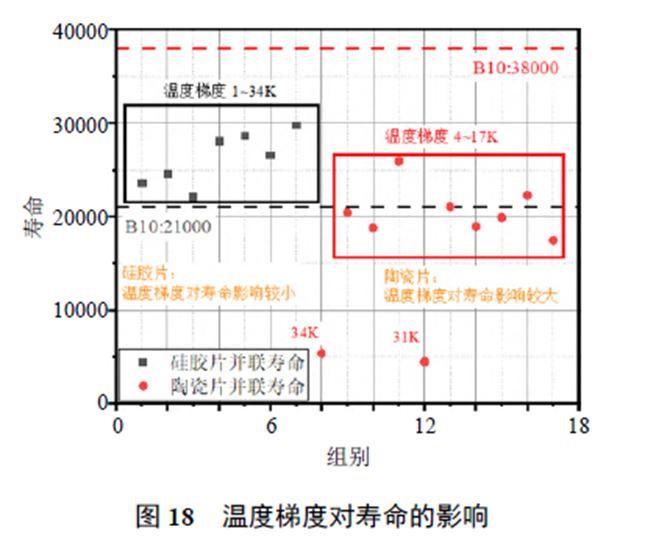

并聯器件壽命如圖18 所示。當硅膠片作為TIM時,溫度梯度(最小1K,最大34K)對壽命的影響較小,壽命均高于壽命標準值21000;當陶瓷片作為TIM 時,溫度梯度(最小4K,最大34K)對壽命影響較大,壽命均低于壽命標準值38000,且當溫度梯度過大(31 和34K)時,器件的壽命非常短,只有標準值的1/7。

對比硅膠片和陶瓷片的壽命結果,陶瓷片作為熱界面材料研究了焊料老化條件下,溫度梯度對壽命的影響,而硅膠片則是研究只有鍵合線失效的條件下,溫度梯度對壽命的影響。實驗結果表明,溫度梯度之所以對壽命有影響是因為焊料老化,而隨著溫度梯度的增加,壽命急劇減小。對于大功率器件來說,由于高功率密度的原因,焊料老化不可避免,雖然鍵合線能夠有效的降低單根鍵合線承載的負載電流,提高器件可靠性,但是當增加鍵合線難以延長器件壽命時,主要是因為器件的焊料可靠性較低,此時需要改進器件的焊料以提高可靠性。

3 結論

本文深入研究了芯片表面溫度梯度對功率循環壽命的影響,并基于分立器件鍵腳溫度和結溫的關系,提出了多器件并聯研究溫度梯度對壽命影響的等效實驗方法,探究了鍵合線失效和焊料老化條件下溫度梯度對壽命的影響,得到的結論如下:

1)多鍵合線器件的壽命受到結溫、失效形式以及溫度梯度的影響,在器件發生鍵合線失效和焊料老化時,器件的壽命受到結溫和芯片表面溫度梯度的影響,芯片表面溫度梯度越大,則壽命越短;在器件只發生鍵合線失效時,器件的壽命只與結溫有關。

2)器件在功率循環老化的過程中,負載電流的分配取決于功率循環開始時的電流分布情況,直至接近或者達到失效標準后,負載電流才會重新分配,因此在器件發生焊料失效時,由于溫度梯度的存在,鍵腳溫度最高的鍵合線最先失效,此時負載電流也不會出現再分配現象以減小該鍵合線熱應力,直至器件完全失效。

3)陶瓷片不適合作為熱界面材料,陶瓷片與器件之間因為自身的材料特性會產生摩擦,提高器件的運行結溫,降低器件可靠性,應用中應采用較軟的硅膠片作為導熱絕緣的熱界面材料。

審核編輯 黃宇

-

芯片

+關注

關注

453文章

50406瀏覽量

421824 -

表面溫度

+關注

關注

0文章

3瀏覽量

5651

發布評論請先 登錄

相關推薦

訓練RNN時如何避免梯度消失

應用DAC81416EVM做方波輸出,不帶負載時,DAC81416表面溫度用手觸摸發熱,是正常的嗎?

TAS5707A最大能做到多少W的輸出功率呢?

TAS5711D的過熱保護溫度是150度,與音箱實際環境相差30度,怎么解決?

TPA3255芯片可以驅動直流電機嗎

如何計算IGBT的壽命

溫度對MOS管壽命的影響

【定制配件】Cooling Master Plate液冷綜合試驗板

功率循環對IGBT 壽命的影響——準確估算功率器件的壽命

功率循環對IGBT壽命有何影響?如何準確估算功率器件的壽命呢?

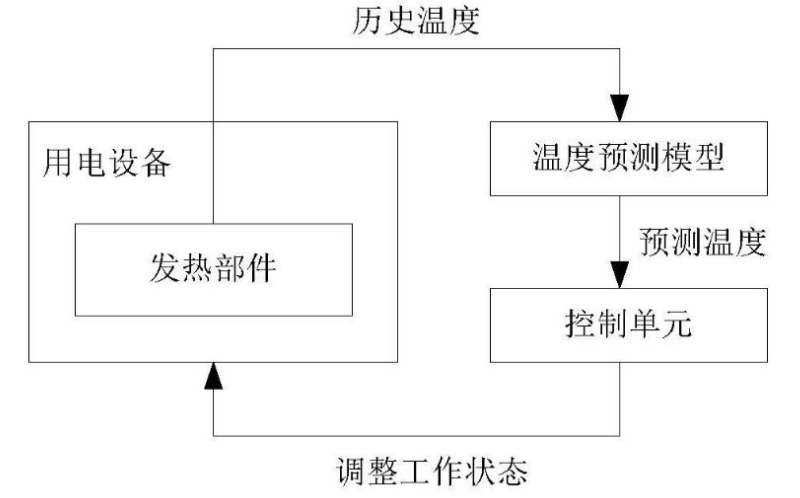

華為新專利可監測用電設備、芯片表面溫度,改善用戶體驗

基于TP600多路功率溫度記錄儀的電機壽命老化測試實驗

芯片表面溫度梯度對功率循環壽命的影響

芯片表面溫度梯度對功率循環壽命的影響

評論