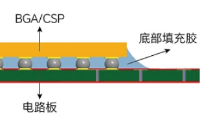

底部填充工藝在倒裝芯片(Flip Chip)上的應用是一種重要的封裝技術,旨在提高封裝的可靠性和延長電子產品的使用壽命。以下是該工藝的主要應用和優勢:

增強可靠性:倒裝芯片封裝中的焊點(常為金錫合金或鉛錫合金)在熱循環過程中承受巨大應力,容易導致疲勞和失效。底部填充材料(通常是高粘度環氧樹脂,含有大量SiO2填充物)填充芯片與基板間的空隙,形成剛性支撐結構,有效分散應力,增強封裝的機械強度和熱穩定性。

改善熱性能:底部填充材料具有一定的熱傳導性,幫助芯片產生的熱量快速傳遞至基板,再散發到外部,從而降低工作溫度,提升電子設備的長期可靠性和性能。

防潮保護:填充材料能防止水分滲透到芯片下方,減少濕氣引起的焊點腐蝕或爆裂,尤其是在高溫處理如回流焊過程中,避免“爆米花”效應,即水分在高溫下迅速蒸發導致的內部壓力增大和破裂。

提升抗沖擊能力:在受到跌落、振動等外力時,底部填充增加了封裝結構的韌性,減少內部損傷,保護芯片免受物理沖擊。

應力重分配:通過底部填充,焊點上的熱應力在芯片、填充物、基板及所有焊點間重新分配,避免應力集中在芯片邊緣的外圍焊點上,顯著降低焊點的應變水平,從而提高焊點的疲勞壽命,據實踐證明,這可以將焊點的疲勞壽命提高10至100倍。

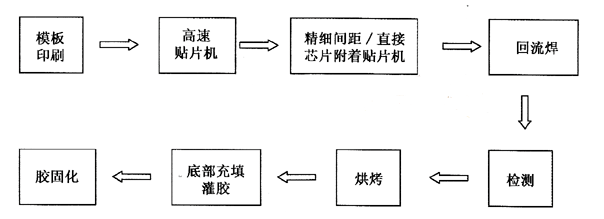

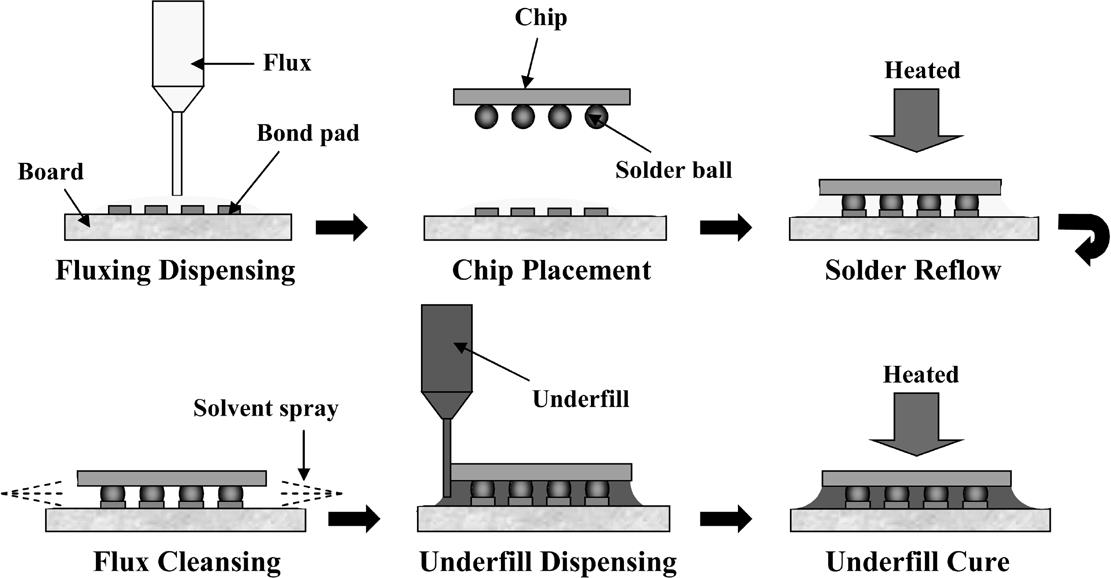

底部填充工藝流程通常包括:

點膠:在芯片與基板之間預設位置精確施加底部填充材料,此步驟要求極高精度,以避免污染其他元件。

毛細管效應填充:利用膠水的流動性和毛細作用自動填充芯片底部空間。

固化:加熱促使底部填充材料固化,形成穩定的封裝結構。

檢查與測試:

固化完成后,進行光學或X射線檢查,以驗證底部填充是否均勻、完全,以及是否存在氣泡或其他缺陷。隨后,還需進行電氣性能測試,確保封裝后的芯片功能正常。

底部填充材料的選擇:

底部填充材料的選擇需綜合考慮流動性、固化特性、熱膨脹系數、熱導率、介電性能等因素。隨著芯片尺寸的縮小和集成度的提高,對底部填充材料提出了更高要求,如更低的固化溫度、更快的固化速度、更好的流動性和更優的熱管理能力。

底部填充工藝在倒裝芯片封裝中的應用顯著提升了封裝的性能、可靠性和壽命。通過增強焊點的可靠性、改善熱性能、提供防潮保護和提升抗沖擊能力,底部填充工藝成為現代電子封裝技術中不可或缺的一部分。隨著技術的不斷進步,底部填充工藝將持續演進,以滿足日益增長的高性能、小型化和多功能電子設備的需求。這種工藝是現代半導體封裝技術的關鍵組成部分,尤其適用于高性能、高密度和高可靠性要求的電子產品中。

-

芯片

+關注

關注

450文章

49469瀏覽量

416318 -

芯片封裝

+關注

關注

11文章

446瀏覽量

30376 -

倒裝芯片

+關注

關注

1文章

83瀏覽量

16135 -

底部填充劑

+關注

關注

0文章

4瀏覽量

5425

發布評論請先 登錄

相關推薦

底部填充工藝在倒裝芯片上的應用

底部填充工藝在倒裝芯片上的應用

評論