在快速發展的制造業中,注塑成型作為一種有效、經濟的塑料加工技術,廣泛應用于汽車、電子、醫療、家電等多個領域。然而,注塑成型過程中涉及的高溫高壓環境、材料流動性、冷卻速度等因素,使得產品設計到生產之間的轉換充滿了挑戰。為了降低試模成本、縮短開發周期、提高產品質量,SOLIDWORKS作為CAD軟件提供商,推出了強大的注塑成型仿真解決方案,為工程師們提供了從設計到生產的一站式優化工具。

一、SOLIDWORKS注塑成型仿真解決方案概述

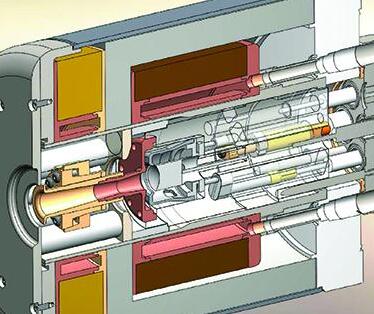

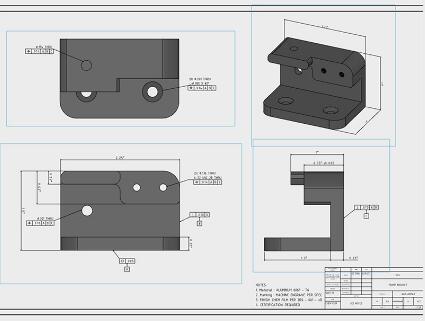

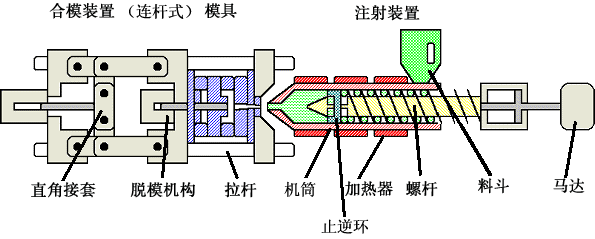

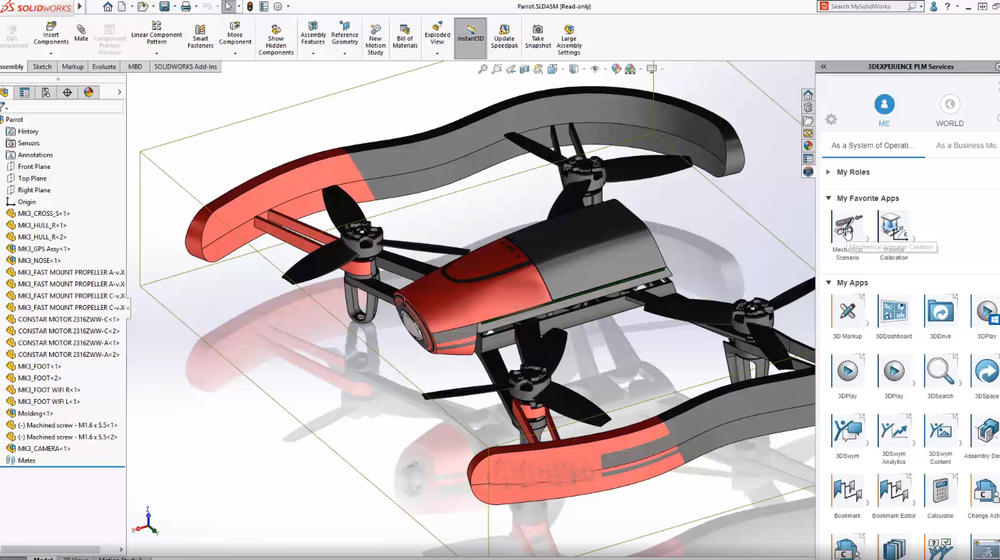

SOLIDWORKS注塑成型仿真解決方案是基于其強大的三維建模平臺,集成了先進的注塑模擬技術,能夠模擬塑料熔體在模具中的填充、保壓、冷卻及開模全過程。通過這一解決方案,工程師可以在產品設計階段就預測并解決潛在的制造問題,如熔接痕、氣穴、縮痕、翹曲等,從而確保產品設計的可制造性和產品的品質。

二、核心功能與優勢

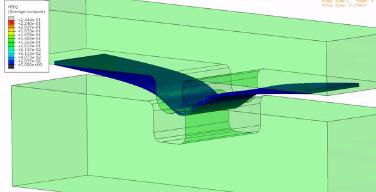

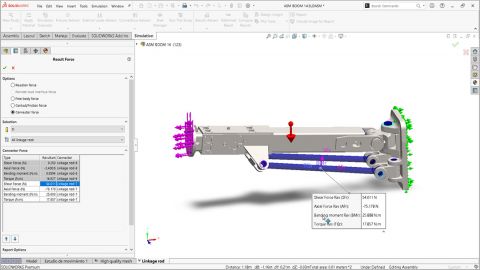

1.高精度模擬:采用先進的計算流體動力學(CFD)算法,準確模擬塑料熔體在模具中的流動行為,包括流速、壓力分布、溫度變化等,為優化設計提供可靠依據。

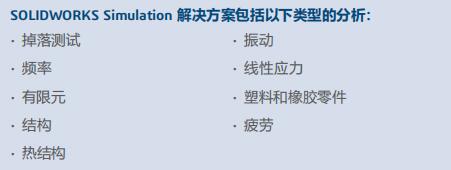

2.多場景分析:支持多種注塑成型工藝條件(如注射速度、溫度、壓力等)的模擬,幫助工程師評估不同工藝參數對產品質量的影響,找到良好的生產方案。

3.缺陷預測與解決:通過模擬預測注塑過程中可能出現的各種缺陷,并提供詳細的缺陷分析報告,指導工程師在設計階段即進行針對性修改,減少試模次數和成本。

4.冷卻系統優化:內置冷卻系統分析工具,能夠模擬模具冷卻過程中的溫度分布,幫助設計合理的冷卻水道布局,縮短冷卻時間,提高生產效率。

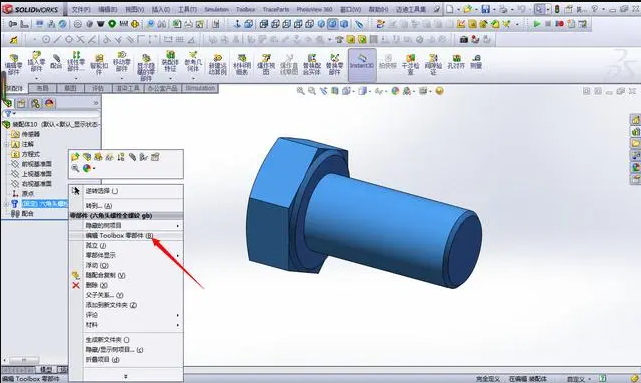

5.集成化工作流程:無縫集成于SOLIDWORKS環境中,從產品設計到仿真分析,再到生產準備,整個流程順暢有效,減少數據轉換錯誤,提升工作效率。

三、應用案例與成效

某汽車配件制造商在開發一款新型塑料零部件時,采用了SOLIDWORKS注塑成型仿真解決方案。通過模擬分析,工程師發現了原設計中的熔接痕問題,并據此對模具結構和注塑工藝進行了優化。經過幾輪迭代后,成功消除了熔接痕,提高了產品的強度和外觀質量。同時,通過優化冷卻系統,將生產周期縮短了20%,顯著降低了生產成本。

SOLIDWORKS注塑成型仿真解決方案以其高精度、多場景分析、缺陷預測與解決、冷卻系統優化以及集成化工作流程等優勢,為注塑成型行業帶來了革命性的變化。它不僅幫助工程師在設計階段就能預見并解決生產中的潛在問題,還大大縮短了產品開發周期,降低了試模成本,提升了產品質量和生產效率。隨著智能制造的不斷發展,SOLIDWORKS注塑成型仿真解決方案必將在更多領域發揮重要作用,推動制造業向更高水平邁進。

審核編輯 黃宇

-

算法

+關注

關注

23文章

4551瀏覽量

92017 -

仿真

+關注

關注

50文章

3971瀏覽量

132956 -

solidworks

+關注

關注

7文章

532瀏覽量

25561

發布評論請先 登錄

相關推薦

3pinM8插座成型不良的原因

什么是SOLIDWORKS科研版

SOLIDWORKS正版價格多少錢

SOLIDWORKS教育版 教師解決方案

SOLIDWORKS特色功能介紹

SOLIDWORKS教育版——SIMULATION

用SOLIDWORKS SIMULIA推進教育

注塑機變頻器改造常見問題

SOLIDWORKS 3D CAD 2024的10大新增功能

基于四方V560變頻器的注塑機驅動方案

SOLIDWORKS simulatiom設計仿真軟件

注塑成型組件焊縫斷裂測試:設備和流程分享

安川伺服與控制器解決方案應用實例

SOLIDWORKS注塑成型仿真解決方案

SOLIDWORKS注塑成型仿真解決方案

評論