鋰離子電池生產過程中的攪拌設備是確保電池性能與一致性的重要環節。隨著智能制造和工業4.0概念的深入發展,實現鋰電攪拌設備的產線可視化與信息化已成為提升生產效率、優化產品質量、降低運營成本的關鍵路徑。這一轉變不僅要求技術上的革新,還涉及到管理理念與系統集成的全面升級。

一、產線可視化的實現策略

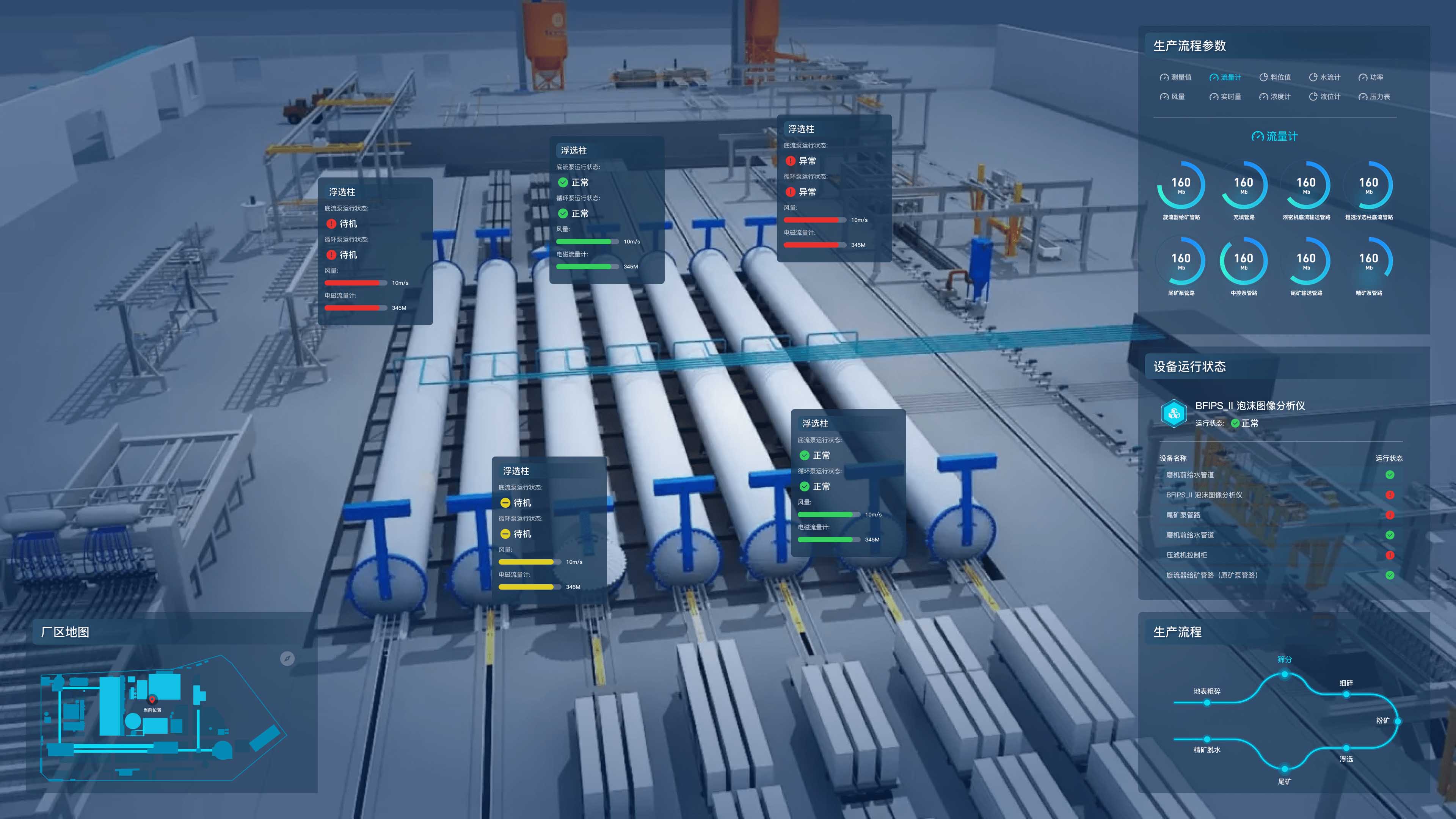

1.集成傳感器網絡 :在攪拌設備上集成高精度傳感器,如溫度傳感器、壓力傳感器以及物料濃度監測設備,PLC連接傳感器,實時采集生產過程中的各項參數。藍蜂物聯網網關與PLC相連,把采集到的數據經過篩選之后上傳到EMCP物聯網云平臺,在平臺上可以查看歷史數據,繪制組態畫面,可以讓操作員直觀的看到生產狀態視圖,及時發現并解決潛在問題。

2.高清視頻監控 :在關鍵工序點安裝高清攝像頭,對物料混合狀態、設備運行狀況進行實時監控。這不僅能有效預防生產事故,還能作為質量追溯的重要依據。

3.數字化工作流程 :通過藍蜂物聯網網關進行自動化遠程控制,將生產計劃、配方管理、設備維護等信息電子化,確保各個環節無縫銜接。操作人員通過移動終端即可獲取任務詳情,提高響應速度和執行效率。

二、信息化管理平臺的構建

1.實時監測現場狀態 :實時采集溫度傳感器、壓力傳感器等設備的能源數據并以報表、曲線圖等形式展示出來,方便企業能夠直觀地了解各車間、各設備的運行情況。

2.大數據分析與預測 :收集攪拌設備運行的海量數據,運用大數據分析技術挖掘生產效率瓶頸、能耗異常點及設備故障前兆。基于歷史數據建立預測模型,提前進行設備維護與生產調度調整,減少停機時間,提升整體效率。

3、異常監測和警報: 為溫度傳感器、壓力傳感器以及物料濃度監測設備等參數設置不同的閥值,出現故障將會第一時間通過微信消息、APP消息,電話語音,短信等通知管理人員。相當于有了安全生產的“電子警察”,管理人員有了一雙“千里眼-智慧眼”不用去現場就可以快速定位和解決故障問題。

4.云計算與遠程監控 :借助云計算平臺,實現攪拌設備運行數據的云端存儲與處理,管理者無論身處何地,均可通過安全的網絡連接遠程監控生產狀態,快速響應市場變化或緊急情況。

三、結論

通過上述措施的實施,鋰電攪拌設備的產線可視化與信息化不僅能夠顯著提升生產過程的透明度與可控性,還能促進生產模式由傳統向智能化轉型,增強企業的核心競爭力。在此基礎上,持續的技術創新與管理優化是推動鋰電行業高質量發展的不竭動力。未來,隨著人工智能、物聯網等前沿技術的進一步融入,鋰電生產將更加智慧、高效、綠色,為新能源產業的可持續發展貢獻力量。

審核編輯 黃宇

-

傳感器

+關注

關注

2541文章

49578瀏覽量

745885 -

物聯網

+關注

關注

2892文章

42893瀏覽量

364333 -

可視化

+關注

關注

1文章

1117瀏覽量

20690 -

鋰電

+關注

關注

4文章

418瀏覽量

15738

發布評論請先 登錄

相關推薦

大屏數據可視化的作用和意義

智慧城市-可視化,進一步提高信息化建設水平

環保設備產線智能工廠數字孿生可視化平臺,推進制造業數字化轉型

物聯網可視化監控大屏如何實現?有什么功能?

隧道信息化建設:實現隧道安全可視化管理

塑料橡膠工廠數字孿生可視化管理平臺建設,推動制造業智慧數字化轉型

陶瓷生產工藝數字孿生可視化管理平臺,推動陶瓷工廠數字化轉型新實踐

如何實現設備可視化系統建設?

如何通過精益可視化工業電子看板實現信息化管理

鋰電攪拌設備實現產線可視化、信息化

鋰電攪拌設備實現產線可視化、信息化

評論