任何設備的長期運行都難免遭遇故障挑戰,這不僅影響生產效率,還可能造成不可估量的經濟損失。因此,如何在工業機器人領域實現故障預防,成為了企業關注的焦點。今天,就讓我們一同探索全面生產維護(TPM)如何在工業機器人故障預防中大顯身手,引領生產邁向零故障的新紀元!

TPM(全面生產維護)是一種旨在通過全員參與、持續改進的方式,最大化設備綜合效率(OEE)的管理理念。它超越了傳統的“壞了再修”模式,強調預防性維護、故障根源分析及全員參與的重要性。在工業機器人領域,TPM的應用更是如魚得水,為故障預防注入了新的活力。

1.預防性維護計劃:根據工業機器人的使用頻率、工作環境及歷史故障數據,制定科學合理的預防性維護計劃。通過定期檢查、清潔、潤滑及零部件更換,將潛在故障扼殺在搖籃中,確保機器人始終處于最佳狀態。

2.故障模式與影響分析(FMEA):通過FMEA,對工業機器人的各個部件和系統進行深入分析,識別潛在的故障模式及其對生產的影響,從而制定針對性的預防措施。這種方法有助于企業提前布局,減少因突發故障導致的停機損失。

3.技能培訓與意識提升:TPM強調全員參與,因此加強操作人員、維修人員乃至管理人員的技能培訓至關重要。通過培訓,提升團隊對工業機器人的理解深度,增強故障識別和初步處理能力,形成“人人都是設備守護者”的良好氛圍。

4.持續改進機制:建立故障反饋與改進機制,對每次故障進行詳盡記錄、分析原因并總結經驗教訓。通過PDCA(計劃-執行-檢查-行動)循環,不斷優化維護策略,提升故障預防的準確性和效率。

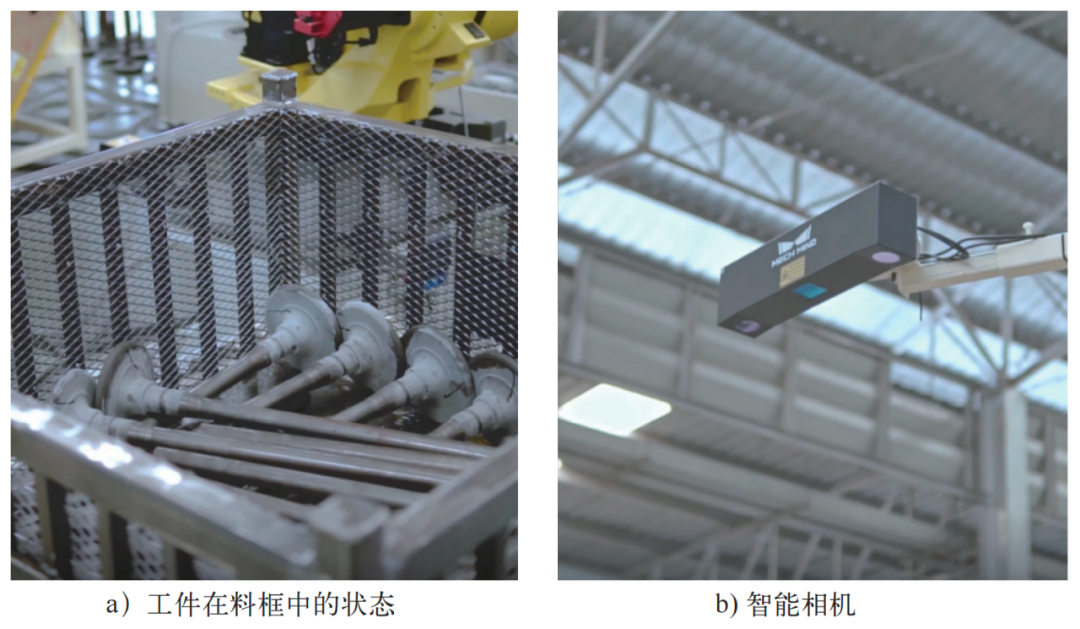

5.數字化與智能化融合:利用物聯網、大數據、人工智能等先進技術,實現工業機器人的遠程監控、智能預警與故障診斷。通過數據分析,預測設備狀態,提前介入維護,進一步降低故障發生率,提升生產效率。

例如:某汽車零部件制造商,通過引入TPM管理體系,對生產線上的工業機器人進行了全面優化。他們建立了詳細的預防性維護計劃,實施了FMEA分析,并加強了團隊技能培訓。同時,借助數字化平臺,實現了對機器人運行狀態的實時監控和智能預警。經過一年的努力,該企業的工業機器人故障率下降了30%,生產效率提升了20%,直接為企業帶來了顯著的經濟效益和品牌口碑的提升。

審核編輯 黃宇

-

機器人

+關注

關注

210文章

28197瀏覽量

206512 -

工業機器人

+關注

關注

91文章

3351瀏覽量

92558

發布評論請先 登錄

相關推薦

TPM+機器人:攜手共繪制造業升級璀璨畫卷

FMEA在工業機器人故障預防中的應用

FMEA在焊接機器人研發中的應用

TPM革新引領:機器人行業如何邁向智能化新時代

工業機器人AMR的最強大腦,你了解多少?

TPM在工業機器人故障預防中的五大策略

TPM在工業機器人故障預防中的五大策略

評論