電子產品需要在各種各樣的環境中使用,因此對于不同環境都需要有良好的可靠性。電子產品的可靠性體現在焊點上,可靠性不高的焊點容易因為溫濕度,應力等因素而被削弱,最終導致電子元件的損壞。目前針對焊點可靠性的測試主要有熱循環測試,等溫老化測試,跌落測試,剪切測試,鹽霧測試等。本文主要介紹SAC305焊點在鹽霧測試中的表現。在鹽霧測試中通常會使用5%NaCl,該濃度的NaCl會對焊點進行持續的腐蝕。

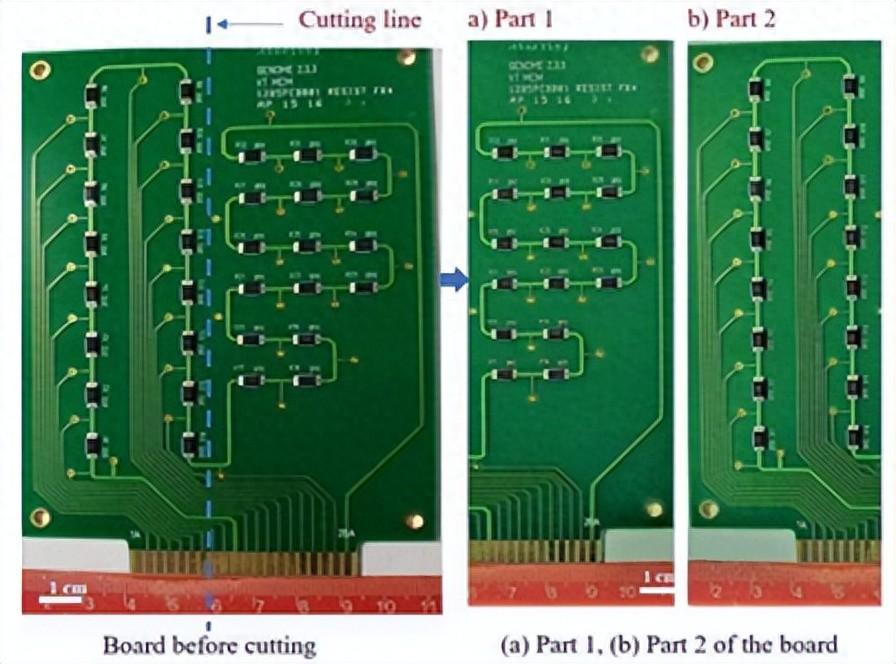

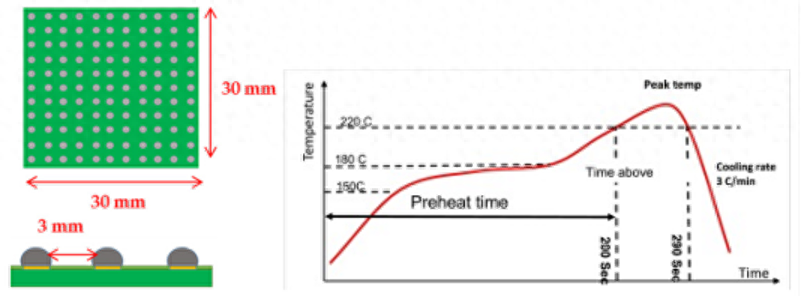

為了研究SAC305焊料是如何受到5%NaCl腐蝕的,Akoda等人(2023)將SAC305焊料印刷在測試板上,然后將電阻1210與測試板焊接到一起。測試板Cu焊盤的表面處理為ENIG。測試版一分為二,第一部分進行剪切測試,第二部分在鹽霧室中測試焊點的腐蝕情況。

圖1. 測試板外觀。

實驗結果

在鹽霧測試之前,所有電阻的值接近0,約為0.8Ω±0.2。在 25°C條件測試24小時,電阻值仍然接近初始值,且在96小時后幾乎沒有發生變化。此外,在30℃,35℃、40℃和45℃條件下,電阻在96小時后也是基本沒有變化。 因此,在電氣方面,測試板電阻器不會出現可測量的故障。

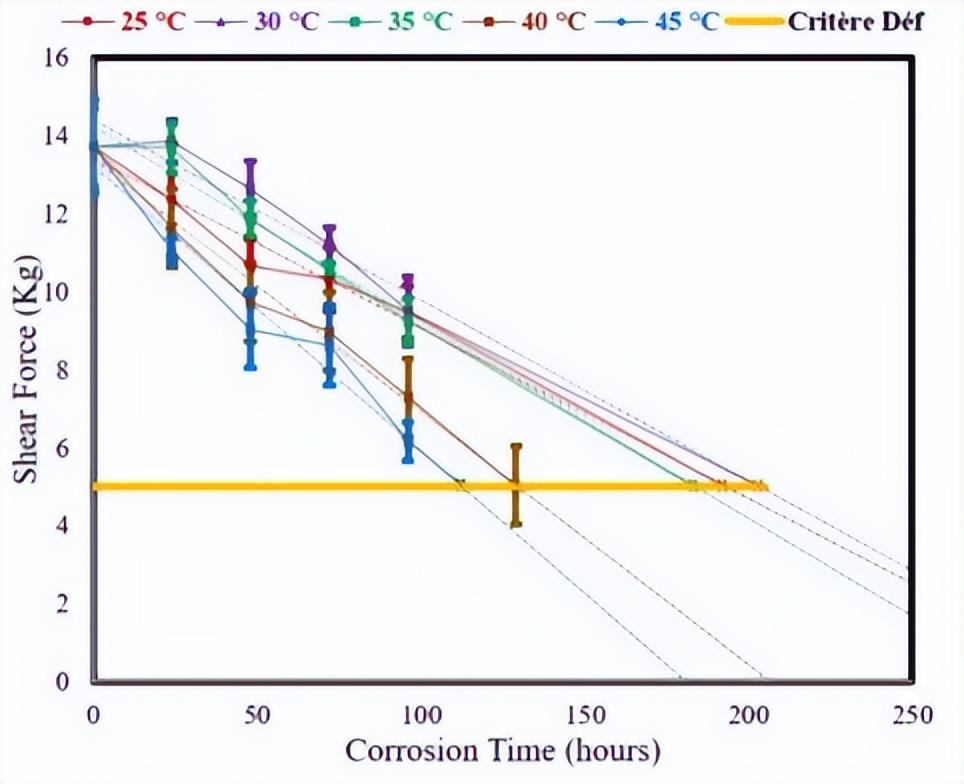

從圖2可以看到,在鹽霧測試后,SAC305焊點的剪切強度發生了明顯變化。焊點剪切強度隨著腐蝕時間的增加而下降,并且剪切強度隨著測試溫度的升高而顯著降低。圖中黃線對應于標準定義的5 kgF的失效準則。可以發現當溫度從25°C 升高到45°C,腐蝕過程中會出現機械故障。

圖2. 鹽霧測試后的電阻剪切力。

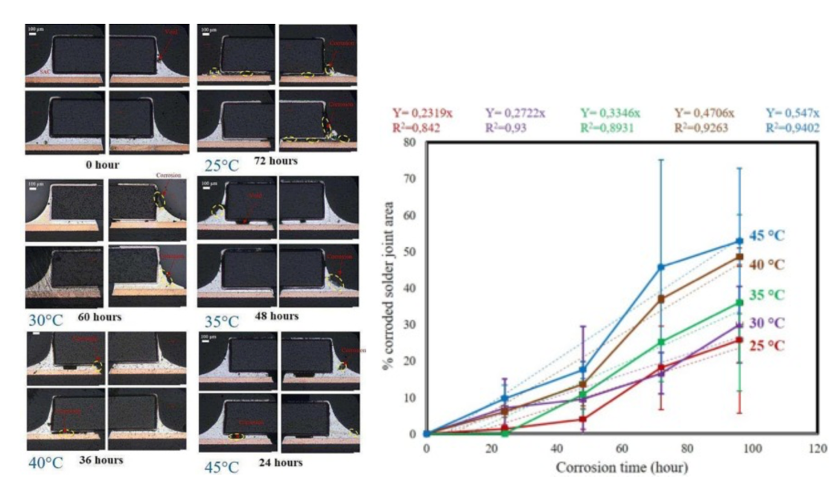

在鹽霧測試中,SAC305焊點在25℃下放置72小時后開始出現明顯的腐蝕區域,且在100小時后腐蝕區域擴大到了20%以上。焊點在30℃條件下放置60小時開始出現明顯腐蝕,在100小時后腐蝕區域接近30%。隨著溫度進一步提高到45℃,焊點在24小時后就出現了大量腐蝕,100小時后一半的焊接區域都受到了腐蝕。

圖3.電阻腐蝕區域和鹽霧測試溫度的關系。

參考文獻

Akoda, K.E., Guedon-Gracia, A., Deletage, J.Y., Plano, B. & Fremont, H (2023). Dynamics of corrosion on mechanical and electrical reliability of SAC305 solder joints during salt spray test. Microelectronics Reliability, vol.148.

審核編輯 黃宇

-

焊料

+關注

關注

0文章

28瀏覽量

8195 -

sac305

+關注

關注

0文章

5瀏覽量

1588

發布評論請先 登錄

相關推薦

解析SAC305錫膏及其作用

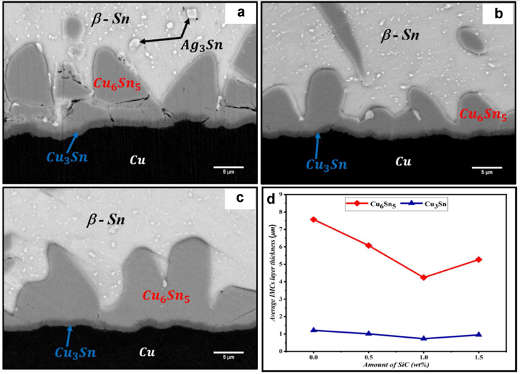

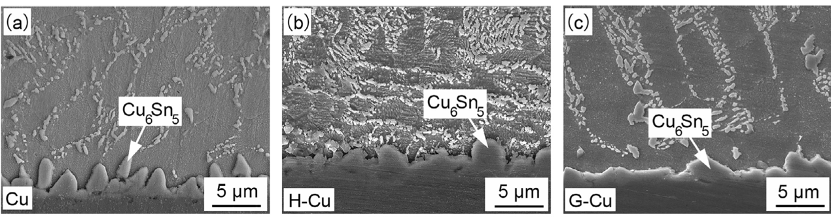

SAC305-SiC復合焊料對金屬間化合物的影響

Type-C插頭鹽霧測試:確保連接穩健的科技保障

SAC305焊料在鹽霧測試中有哪些表現?

SAC305焊料在鹽霧測試中有哪些表現?

評論