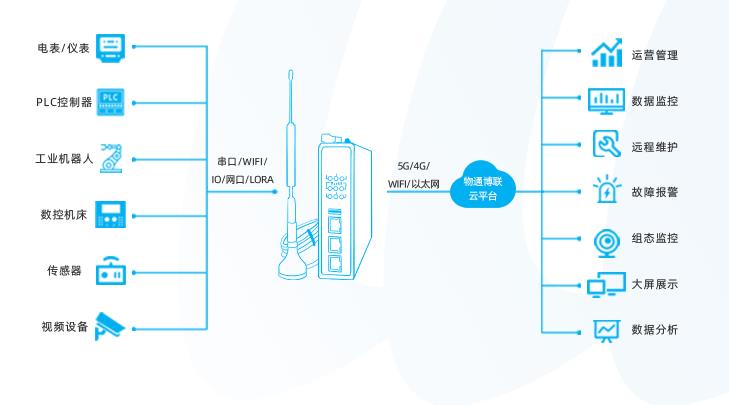

工業智能網關集成了數據采集、處理、傳輸和存儲等功能,能夠連接并管理多種生產設備、傳感器和控制系統。它不僅實現了設備間的互聯互通,還通過高效的數據采集、處理和傳輸,為企業的智能化管理和決策提供了強有力的支持。隨著工業4.0時代的到來,智能制造成為制造業轉型升級的重要方向。其中,工業智能網關作為連接物理世界與數字世界的橋梁,在車間數據采集方面發揮著至關重要的作用。本文將詳細探討工業智能網關如何高效、安全地實現車間數據的采集,助力企業實現智能化管理和決策。

車間數據采集的多元途徑

1、直接連接生產設備

工業智能網關可以通過串口、以太網等通信接口直接連接PLC、CNC機床、工業機器人等生產設備,實時讀取設備的運行狀態、傳感器數據等信息。對于支持標準通信協議的設備,如Modbus、OPC UA等,網關可以直接通過協議進行數據采集,實現高速、穩定的數據傳輸。

2、 連接傳感器

除了生產設備,工業智能網關還可以連接各種傳感器,如溫度、壓力、流量等,實時監測設備的運行狀態和環境參數。這些傳感器數據對于設備的故障診斷、預警和性能優化具有重要意義。通過網關的數據處理能力,可以自動剔除異常值、平滑數據,提高數據質量。

3、控制系統集成

工業網關還可以連接控制系統,如DCS,通過讀取控制系統的數據來采集設備的運行狀態和參數。對于一些智能控制系統,網關可以通過相應的通信協議進行數據采集,實現數據的全面集成和統一管理。

4、網關間的聯動

在復雜的工業環境中,通過部署多個工業智能網關,并設置它們之間的聯動規則,可以實現數據的自動采集和傳輸。這種聯動機制可以根據預設的規則和觸發條件自動執行,提高數據采集的靈活性和效率。

數據采集的關鍵步驟

1、設備準備與連接

首先,需要確保要連接的設備符合工業智能網關的通信協議要求,如Modbus、OPC UA等。同時,設備的通信接口(如以太網、串口等)也需要與網關兼容。將網關與設備進行物理連接后,需確保網絡連接穩定可靠,這可以通過有線以太網、無線Wi-Fi、4G/5G等方式實現。

2、配置與識別

使用網關提供的管理界面或配置工具,進行網關的基本配置,包括IP地址、子網掩碼、設備通信協議和參數等。在配置完成后,添加要連接的設備,并根據設備的通信協議要求,配置設備的地址、端口等信息。

3、數據采集與傳輸

根據設備的采集要求,在網關的管理界面或配置工具中設置數據采集的頻率和方式。對于不同設備,可能需要采用不同的數據采集策略。同時,選擇合適的數據傳輸協議(如MQTT、Modbus TCP等),確保數據的可靠傳輸。

4、數據處理與分析

采集到的原始數據可能包含噪聲、冗余信息或錯誤數據,需要進行清洗和過濾以提高數據質量。工業智能網關通常具備數據清洗功能,可以自動剔除異常值、平滑數據等。此外,網關還可以對采集到的數據進行轉換和標準化處理,以便進行統一的分析和處理。

5、數據安全與存儲

在數據采集和傳輸過程中,工業智能網關需要保障數據的安全性。采用加密算法對數據進行加密處理,防止數據泄露和被篡改。同時,設置合理的訪問權限和身份驗證機制,確保只有授權用戶可以訪問和操作數據。

對于數據存儲,工業智能網關需要具備大容量、高性能的數據存儲能力。根據實際需求,可以選擇本地存儲或云端存儲方式。本地存儲適用于對數據安全性和實時性要求較高的場景;而云端存儲則具有更大的容量和更靈活的訪問方式,適用于大規模數據的存儲和分析。

應用案例與效益

以某機械制造企業為例,該企業利用工業智能網關成功實現了對數控機床的實時數據采集與分析。通過選擇合適的網關設備,配置相應的數據采集參數,實現了對機床主軸轉速、進給速率、切削力等關鍵參數的實時監測。通過數據分析,企業能夠深入了解機床的運行狀況和性能特點,為設備的維護和優化提供了有力支持。同時,結合預警系統,當采集到的數據出現異常時,能夠及時發出預警信息,幫助企業快速響應并解決問題。

工業智能網關作為工業物聯網的核心設備之一,在車間數據采集方面發揮著不可替代的作用。通過高效、安全的數據采集、處理和傳輸能力,工業智能網關為企業提供了全面的智能化管理和決策支持。隨著技術的不斷發展,工業智能網關的數據采集方法將更加多樣化、智能化和安全化,為企業的生產和管理提供更加有力的支持。

審核編輯 黃宇

-

數據采集

+關注

關注

38文章

5904瀏覽量

113514 -

智能網關

+關注

關注

6文章

695瀏覽量

49797

發布評論請先 登錄

相關推薦

如何利用工業智能網關實現遠程數據采集生產設備數據?天拓四方分享

車間數據采集網關的工作原理和應用場景

工業智能網關如何高效、安全地實現車間數據的采集?

工業智能網關如何高效、安全地實現車間數據的采集?

評論