文章來源于Moldex3D 科盛

簡介

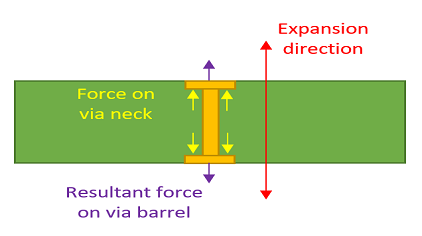

溫度循環(huán)試驗(yàn) (Thermal Cycling tests, TCT) 是一種于IC產(chǎn)業(yè)可靠度測試當(dāng)中的重要測試項(xiàng)目之一。用以測試產(chǎn)品于反復(fù)升降的環(huán)境溫度下,是否能夠在設(shè)計(jì)的周期內(nèi)維持其質(zhì)量。TCT試驗(yàn)內(nèi)容是將封裝好的產(chǎn)品放入控溫環(huán)境中,以每分鐘5至15度的溫度變化率使產(chǎn)品反復(fù)承受一連串的高低溫變化。最常見的破壞模式來自于產(chǎn)品內(nèi)部組件因?yàn)闊崤蛎浵禂?shù)差異(CTE differences) 較大而反復(fù)受到產(chǎn)品內(nèi)部組件交界面熱應(yīng)力與降溫周期中累積的殘余應(yīng)力(residual stress)影響,最終造成組件間脫層、組件斷裂或是最常見的錫裂(Solder crack)。

實(shí)務(wù)上,從組件產(chǎn)品設(shè)計(jì)、開模、封裝到實(shí)際進(jìn)行溫度循環(huán)試驗(yàn)往往需要耗費(fèi)大量的時(shí)間、人力以及物力。因此,如何以計(jì)算機(jī)仿真溫度循環(huán)試驗(yàn),并將模擬中預(yù)測之熱循環(huán)次數(shù)作為設(shè)計(jì)變更、設(shè)計(jì)優(yōu)化的參考依據(jù),進(jìn)而加速整體流程及節(jié)省開發(fā)成本,就成為一個(gè)重要的議題。

熱疲勞模型

為了模擬熱疲勞破壞(Thermal fatigue)現(xiàn)象,有許多研究提出熱疲勞模型(Thermal fatigue model),可依照模型采用的物理量區(qū)分為三大類:應(yīng)力(Stress base)、應(yīng)變(Strain base) 以及能量(Energy base) 的模型。其中又以基于應(yīng)變的 Coffin-Manson Model 最為廣泛的被使用于預(yù)測較低循環(huán)周期的疲勞破壞(Wang et al 2017)。Coffin-Manson Model 預(yù)測的循環(huán)周期模型為:

此模型以材料延性疲勞參數(shù)(Fatigue ductility coefficient) 、塑性應(yīng)變量值(amplitude of plastic strain)

、塑性應(yīng)變量值(amplitude of plastic strain) 與延性疲勞指數(shù)(Fatigue ductility exponent)

與延性疲勞指數(shù)(Fatigue ductility exponent) 以預(yù)測疲勞周期數(shù)

以預(yù)測疲勞周期數(shù) 。延性疲勞指數(shù)

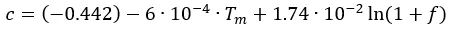

。延性疲勞指數(shù) 可經(jīng)由 Modified Coffin-Manson Model:

可經(jīng)由 Modified Coffin-Manson Model:

為周期平均溫度,

為周期平均溫度, 為周期頻率(Cycle/day)。

為周期頻率(Cycle/day)。

塑性應(yīng)變模型

熱疲勞模型參數(shù)除了可由查表或?qū)嶒?yàn)取得的材料延性疲勞參數(shù) ;以及經(jīng)由欲模擬的熱循環(huán)試驗(yàn)參數(shù)可得之周期平均溫度

;以及經(jīng)由欲模擬的熱循環(huán)試驗(yàn)參數(shù)可得之周期平均溫度 與周期頻率

與周期頻率 。而較難直接從固體力學(xué)分析結(jié)果得到的參數(shù),塑性應(yīng)變量值

。而較難直接從固體力學(xué)分析結(jié)果得到的參數(shù),塑性應(yīng)變量值 ,則可以通過分析的材料特性,找尋對應(yīng)的塑性應(yīng)變模型進(jìn)行預(yù)估。

,則可以通過分析的材料特性,找尋對應(yīng)的塑性應(yīng)變模型進(jìn)行預(yù)估。

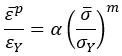

對于較常發(fā)生熱疲勞破壞的金屬IC組件:錫球(Solder ball)或是導(dǎo)線架(Lead frame)。其塑性行為可透過考慮各向同性硬化(Isotropic-hardening) 的Prandtl-Reuss Model計(jì)算。

其中 為單向拉伸降伏應(yīng)力(uniaxial yield stress)、

為單向拉伸降伏應(yīng)力(uniaxial yield stress)、 為等效塑性應(yīng)變(plastic equivalent strain)、

為等效塑性應(yīng)變(plastic equivalent strain)、 參照降伏應(yīng)變(reference strain component)、

參照降伏應(yīng)變(reference strain component)、 von Mises 應(yīng)力、

von Mises 應(yīng)力、 為無因次材料參數(shù)(non-dimensional material constant)與

為無因次材料參數(shù)(non-dimensional material constant)與 (power-law hardening exponent)。此模型適用于反復(fù)載重的每次循環(huán)并未達(dá)到試體塑性,使其發(fā)生永久形變的案例中較為適合。

(power-law hardening exponent)。此模型適用于反復(fù)載重的每次循環(huán)并未達(dá)到試體塑性,使其發(fā)生永久形變的案例中較為適合。

熱循環(huán)試驗(yàn)?zāi)M分析

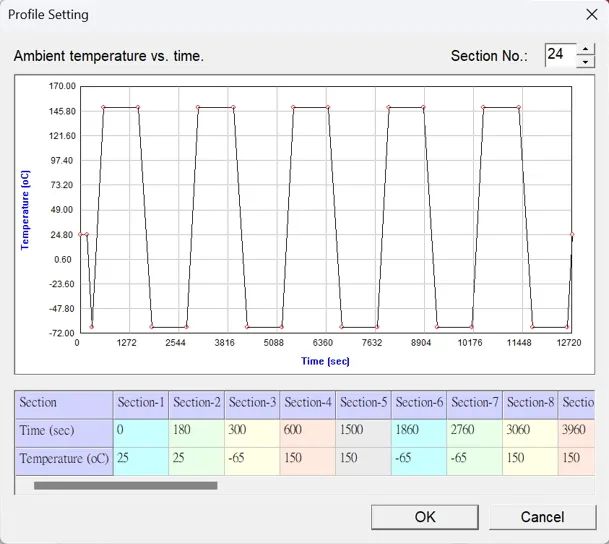

本研究以Moldex3D Stress 分析中考慮材料非線性的 PMC(post mold curing) 求解器,輸入溫度循環(huán)試驗(yàn)中的溫度與時(shí)間關(guān)系進(jìn)行分析。

圖一 后熟化制程中設(shè)定環(huán)境溫度

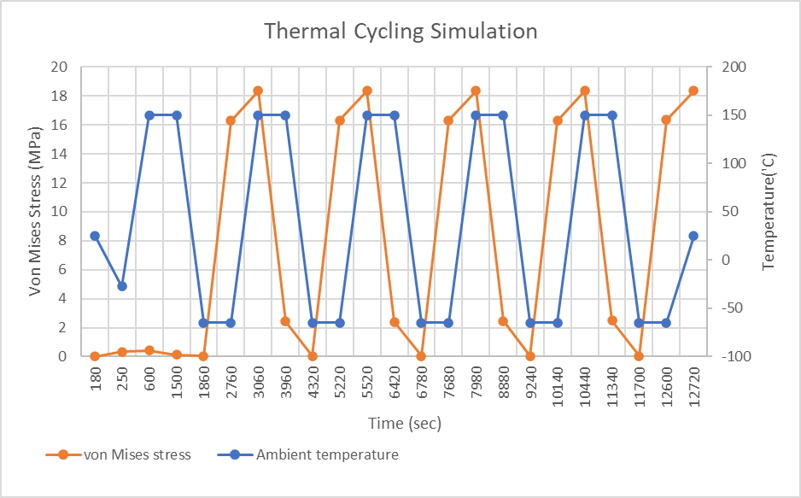

以分析結(jié)果中各循環(huán)中殘余應(yīng)力中的von Mises stress最大值處作為熱疲勞破壞的觀察點(diǎn),并將設(shè)定的溫度與Von Mises應(yīng)力分析結(jié)果關(guān)系制圖如下:

圖二 內(nèi)部應(yīng)力與溫度隨環(huán)境溫度變化

透過前述的塑性應(yīng)變Prandtl-Reuss 模型,以材料的降伏應(yīng)力與von Mises stress 估算等效塑性應(yīng)變。將本次仿真結(jié)果的平均溫度、循環(huán)頻率等信息輸出,再由 Modified Coffin-Manson 模型即可估計(jì)出至破壞所需的循環(huán)次數(shù)。

結(jié)論

本文藉由Moldex3D中具有考慮材料黏彈性的Post mold curing 求解器,輸入熱循環(huán)試驗(yàn)的環(huán)境溫度、以及所對應(yīng)的時(shí)間,用以計(jì)算在TCT試驗(yàn)中隨著時(shí)間與溫度變化的應(yīng)力分布。將應(yīng)力分布中von Mise Stress量值最大處紀(jì)錄為最可能發(fā)生熱疲勞且破壞的位置。對該點(diǎn)應(yīng)力狀態(tài)隨著時(shí)間變化估算出等效塑性應(yīng)變量值,最后以熱疲勞模型預(yù)估在相同條件下,達(dá)到破壞所需要的循環(huán)次數(shù)。

目前采用的熱疲勞與塑性應(yīng)變模型都是選擇較廣泛適用的模型且針對機(jī)械行為較單純的金屬材料分析,惟所采用的模型中尚有參數(shù)需要經(jīng)由更完整的實(shí)驗(yàn)取得。未來可針對使用者選用的材料,建議用戶選擇最適合的模型,并透過驗(yàn)證過的材料參數(shù),回饋一個(gè)準(zhǔn)確的循環(huán)數(shù)預(yù)估值供使用者參考。Moldex3D 也會持續(xù)優(yōu)化計(jì)算核心及流程,更好地將CAE導(dǎo)入可靠度分析當(dāng)中,以加速產(chǎn)品周期。

-

IC

+關(guān)注

關(guān)注

36文章

5897瀏覽量

175227 -

試驗(yàn)

+關(guān)注

關(guān)注

0文章

187瀏覽量

16266 -

熱循環(huán)

+關(guān)注

關(guān)注

0文章

6瀏覽量

1784

發(fā)布評論請先 登錄

相關(guān)推薦

疲勞試驗(yàn)機(jī)的功能簡介

淺談HALT試驗(yàn)在可靠性設(shè)計(jì)中的應(yīng)用

可靠性試驗(yàn)分類方法及試驗(yàn)標(biāo)準(zhǔn)

labview疲勞試驗(yàn)程序編寫

一種IGBT模塊熱循環(huán)測試

溫度循環(huán)/溫度沖擊試驗(yàn)

電源設(shè)計(jì)布局的熱循環(huán)

溫度循環(huán)試驗(yàn)和溫度沖擊試驗(yàn)有什么區(qū)別?

THR焊點(diǎn)熱循環(huán)和熱沖擊測試

PCB中如何防止熱循環(huán)失效故障

動態(tài)疲勞試驗(yàn)機(jī)伺服閥放大器

溫度沖擊和循環(huán)的區(qū)別_環(huán)境可靠性測試設(shè)備

冷熱循環(huán)沖擊試驗(yàn)箱-環(huán)境試驗(yàn)設(shè)備

彎曲疲勞試驗(yàn)機(jī)在金屬、塑料和復(fù)合材料測試中的應(yīng)用解析!

熱循環(huán)試驗(yàn)-模擬光伏組件在溫度重復(fù)變化下的性能缺陷

IC產(chǎn)業(yè)可靠度測試:以熱循環(huán)試驗(yàn)?zāi)M預(yù)測熱疲勞

IC產(chǎn)業(yè)可靠度測試:以熱循環(huán)試驗(yàn)?zāi)M預(yù)測熱疲勞

評論