晶片,也稱為芯片或微芯片,是現代電子設備中不可或缺的組成部分。它們是由半導體材料制成的,用于執行各種電子功能,如處理數據、存儲信息、控制電子設備等。晶片的主要原料是半導體材料,其中最常見的是硅。

硅是一種化學元素,化學符號為Si,原子序數為14。它是一種非金屬,具有金屬和非金屬的特性。硅是地殼中第二豐富的元素,廣泛存在于巖石、沙子和土壤中。硅的半導體特性使其成為制造晶片的理想材料。

晶片的制造過程非常復雜,涉及多個步驟,包括設計、制造、封裝和測試。以下是晶片制造過程的描述:

- 設計:晶片的設計是制造過程的第一步。設計師使用專門的軟件工具來創建電路圖,這些電路圖描述了晶片上所需的電子元件和它們的連接方式。設計過程需要考慮許多因素,如性能、功耗、成本和可靠性。

- 制造:晶片的制造過程包括多個步驟,如晶圓制備、光刻、蝕刻、離子注入、化學氣相沉積、物理氣相沉積、化學機械拋光等。

a. 晶圓制備:首先,從高純度的硅礦石中提取硅,然后將其熔化并制成圓柱形的硅錠。接著,將硅錠切割成薄片,這些薄片被稱為晶圓。晶圓的直徑通常為200毫米、300毫米或更大,厚度約為0.5毫米至1毫米。

b. 光刻:在晶圓上涂覆一層光敏材料,稱為光刻膠。然后,使用紫外光通過掩模(mask)照射晶圓,使光刻膠在特定區域變得可溶。通過顯影過程,可以去除可溶的光刻膠,留下所需的圖案。

c. 蝕刻:使用化學或物理方法去除晶圓上未被光刻膠保護的硅材料,形成所需的電子元件和結構。

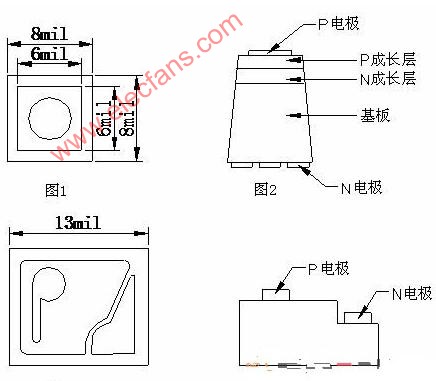

d. 離子注入:將摻雜劑(如硼、磷或砷)注入晶圓,改變其電學性質。摻雜過程可以創建p型或n型半導體,這是制造晶體管和其他電子元件的關鍵步驟。

e. 化學氣相沉積(CVD)和物理氣相沉積(PVD):在晶圓表面沉積一層材料,如金屬或絕緣體。這些材料用于連接電子元件或形成絕緣層。

f. 化學機械拋光(CMP):使用化學和機械方法平整晶圓表面,為后續制造步驟做準備。

- 封裝:將制造好的晶片封裝在保護性外殼中,以防止物理損壞和環境因素(如濕度、溫度和化學物質)的影響。封裝過程包括切割晶圓、安裝晶片、引線鍵合、封裝和測試。

- 測試:在封裝之前和之后,對晶片進行測試,以確保其性能符合設計要求。測試過程包括功能測試、性能測試和可靠性測試。

除了硅之外,還有其他半導體材料,如砷化鎵(GaAs)、磷化銦(InP)和碳化硅(SiC),它們在特定應用中具有優勢。例如,砷化鎵在高頻和高速電子設備中表現出色,而碳化硅在高溫和高功率應用中具有優勢。

晶片制造是一個高度專業化和資本密集型的行業,需要大量的研發投入和先進的制造設備。隨著技術的進步,晶片的尺寸不斷縮小,性能不斷提高,功耗不斷降低。這使得電子設備更加小型化、高效和節能。

總之,晶片的主要原料是半導體材料,尤其是硅。晶片的制造過程涉及多個復雜的步驟,包括設計、制造、封裝和測試。隨著技術的發展,晶片在電子設備中的應用越來越廣泛,對我們的生活產生了深遠的影響。

-

電子元件

+關注

關注

94文章

1336瀏覽量

56435 -

半導體材料

+關注

關注

11文章

520瀏覽量

29520 -

晶片

+關注

關注

1文章

401瀏覽量

31446 -

微芯片

+關注

關注

0文章

61瀏覽量

13562

發布評論請先 登錄

相關推薦

風電光伏比生物質能源發展更快是為什么

倒裝芯片和晶片級封裝技術及其應用

高精度生物質燃料原料檢測儀 ZDHW

電腦芯片主要是由什么物質組成

制作芯片的主要原料是什么

芯片主要是由什么物質組成

手機和電腦芯片主要由什么物質組成

芯片主要由什么物質組成的呢

電腦的芯片主要由什么物質組成

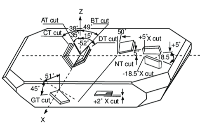

晶片主要切割方式的原因、區別和應用

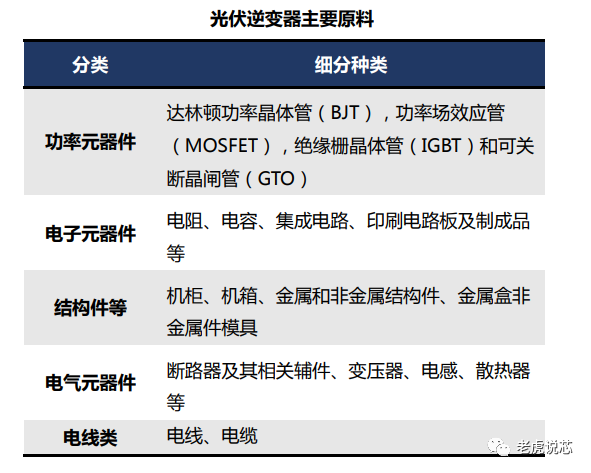

逆變器的組成以及主要原料

晶片的主要原料是什么物質

晶片的主要原料是什么物質

評論