摘要:隨著絕緣柵雙極晶體管(IGBT )向高功率和高集成度方向發展,在結構和性能上有很大的改進,熱產生問題日益突出,對散熱的要求越來越高,IGBT 芯片是產生熱量的核心功能器件,但熱量的積累會嚴重影響器件的工作性能。因此,對 IGBT 模塊的溫度進行有效地檢測和管理是十分重要的環節。綜述了IGBT 模塊的研究現狀、研究熱點以及散熱相關技術,主要介紹了主動散熱和被動散熱的方法、以及 IGBT 功率模塊的熱阻網絡系統和散熱系統設計的主要步驟,和減小熱阻來增強散熱的方法。

絕緣柵雙極晶體管(insulated gate bipolar transistor,IGBT)功率半導體模塊作為新能源轉換系統和高壓電源開關裝置中的關鍵部件,代表了一種新型的功率半導體場控自關閉電子器件。廣泛應用于照明、汽車、高鐵、等領域,未來10年是IGBT 功率模塊發展的黃金期,它在頻率較高的中大功率應用中占據主導地位,目前尚未發現有其他產品可以替代 IGBT 功率半導體模塊在電力電子設備中的關鍵作用。IGBT 功率半導體模塊的弱點是過壓過熱 。因此,它處理熱量的能力限制其高功率的應用。

IGBT 結合了金屬氧化物半導體場效應晶體管(metal‐oxide‐semiconductor field‐effect transistor,MOSFET )和雙極型晶體管(bipolar junction transistor ,BJT )的優點,具有驅動電路簡單、低穩態損耗、承受短路能力強等優勢,IGBT 功率半導體模塊的各項參數和工作性能也有了很大的提高,更適用于電力電子器件,它是大功率半導體中最具代表性的平臺器件,能大幅提高電機驅動的效率。IGBT 作為電力電子控制電路的核心之一,推動電力電子器件的發展,近年來,快速發展,并在冶金、可再生能源等多種不同行業得到了廣泛的應用,有助于利用可持續清潔能源緩解全球化石能源危機和環境問題 。

然而,作為大功率變換器的關鍵部件,IGBT 的熱流密度趨向于高功率、高集成度發展,模塊也因其高頻傳導和開合而不斷集中產生大量的熱 ,影響器件的性能。大部分的 IGBT 功率半導體模塊的失效原因都與熱量有關 。如果沒有有效的散熱方式 ,模塊溫度將很快達到甚至超過結溫(150 ℃ ),嚴重影響 IGBT 的工作性能、安全性及可靠性,使開關斷速度、通態壓降、電流拖尾時間、關斷電壓尖峰和損耗等性能指標變差 ,溫度過高甚至會導致整個器件乃至整個系統模塊的損壞,對 IGBT 的安全性和可靠性構成嚴重威脅 。為了滿足 IGBT 器件應用日益增長的要求 ,容量和可靠性成為 IGBT 器件面臨的巨大挑戰 。與其他電子設備類似,一個高效、穩定、方便和緊湊的冷卻系統對 IGBT 器件的設計具有重要意義 ,以確保其安全和穩定的工作。對 IGBT 功率器件進行熱管理設計,是解決 IGBT 功率器件散熱的必要措施和有效手段。本文綜合概括了當前國內外 IGBT 功率模塊熱管理的研究現狀、研究熱點以及散熱相關技術,并進行了全面的整理與分析,為解決 IGBT 模塊散熱設計的問題提供了重要的參考價值,進一步為器件熱性能的可靠性設計和優化奠定理論基礎。

1IGBT 功率器件熱阻網絡系統

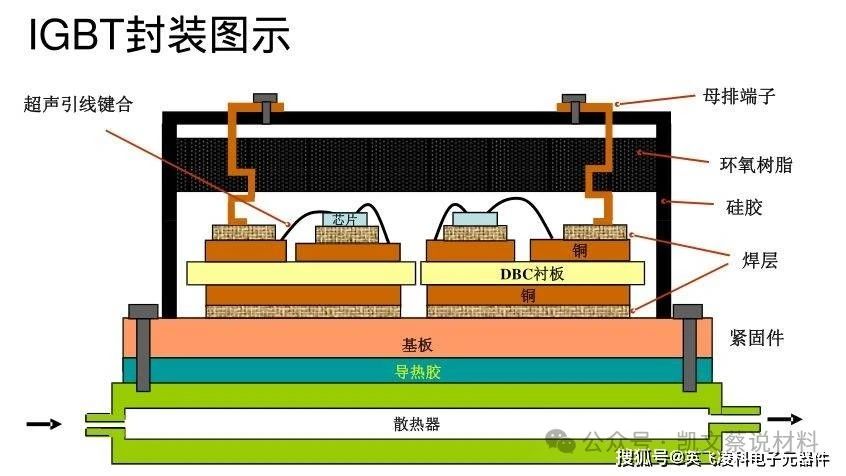

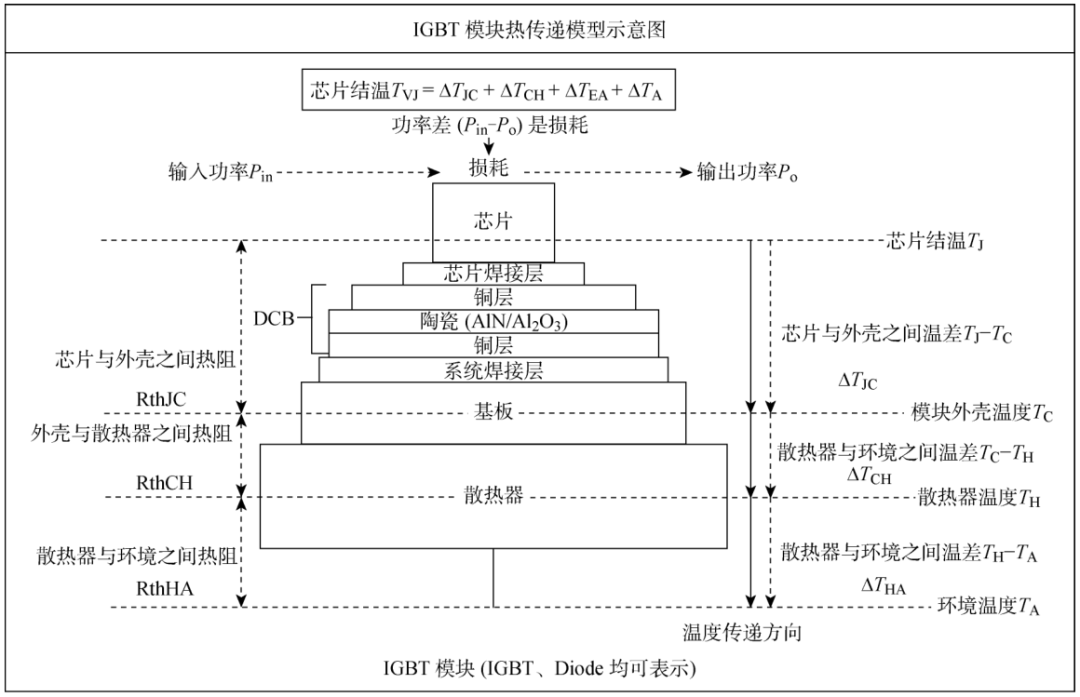

通常情況下,IGBT 功率器件的向下散熱傳遞路徑可描述為:當 IGBT 功率器件通電時,在電壓和電流的作用下,IGBT 芯片由于存在通態損耗和開關損耗而產生大量的熱。散熱路徑由上到下依次為:芯片 → 陶瓷覆銅板→ 基板 → 散熱器,最終由散熱器與空氣通過對流傳熱和輻射傳熱,利用主動散熱或被動散熱將熱量帶走,整個傳導過程中存在熱阻,熱阻是影響 IGBT 功率模塊散熱的主要因素,要想增強散熱效果,減小熱阻是最主要的方法。

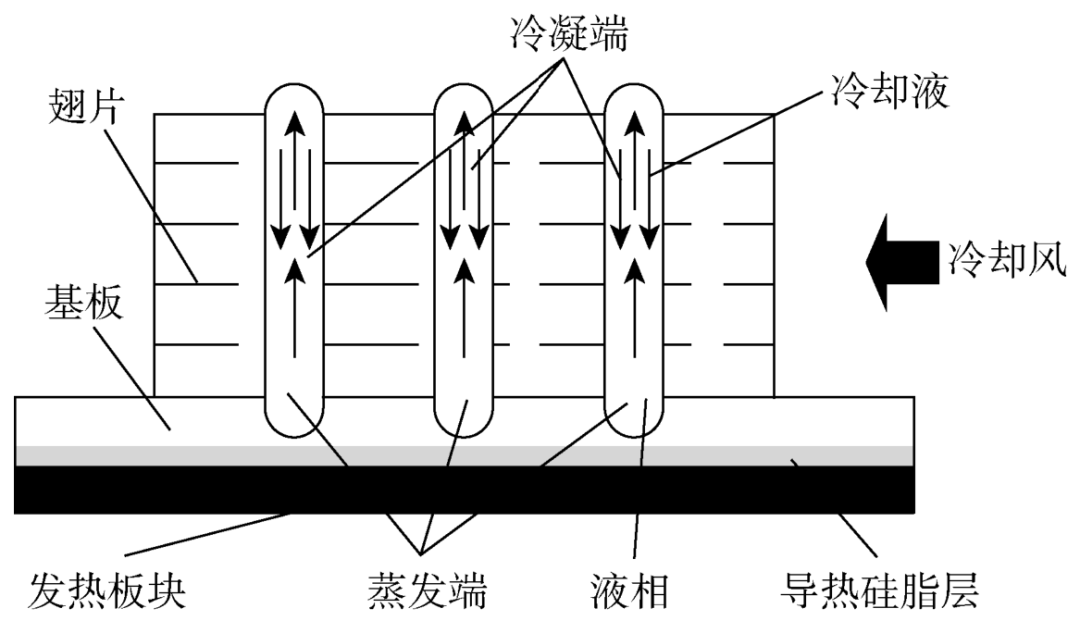

圖1 所示為逆變焊機中 IGBT 功率模塊熱傳遞原理圖。通過錫焊工藝將芯片、陶瓷覆銅板和基板焊接在一起,基板和散熱器之間涂抹導熱硅脂,增強導熱。 圖 1 IGBT 熱傳遞原理圖

圖 1 IGBT 熱傳遞原理圖

逆變焊機中 IGBT 功率模塊系統結構上可以分析出熱流傳遞通道為:芯片→芯片焊接層→銅→陶瓷→銅→系統焊接層→基板→導熱硅脂→散熱器→環境。殷炯等提出一種熱阻等效電路的方法來確定散熱系統熱阻參數對系統熱阻的影響,參數包括功率元件材料和結構特性、散熱器與模塊表面接觸情況等,結果得出不同風速對冷卻效果的影響程度以及保證模塊可靠工作的最低風速;鄧二平等通過用兩種不同測試方法進行熱阻測試并對比研究,結果顯示傳統熱電偶法只適用于測量焊接式IGBT 模塊結到殼熱阻值,瞬態雙界面法既適用于測量焊接式 IGBT 模塊結到殼熱阻值,也適用于測量壓接型 IGBT 模塊結到殼熱阻值。

熱阻網絡主要由3個環節所構成:材料體積熱阻、熱界面材料熱阻、元件到環境熱阻。因此,從IGBT 芯片到環境溫度的總熱阻模型可以表達為:R=Rjc+Rcs+Rsa(1)

式中:Rjc為 IGBT 芯片到銅基板的熱阻;Rcs 為銅基板到散熱器的熱阻;Rsa 為散熱器到外界環境的熱阻。

目前,IGBT 功率模塊內部結構已經很成熟,眾所周知,要想減小模塊內部的界面熱阻和材料熱阻十分困難。因此,現在的散熱偏向于對 Rsa的研究,目的是減小熱阻,盡快的將模塊產生的熱量散熱到空氣中,降低模塊溫度。本文主要綜述了 IGBT 模塊到環境的散熱技術,主要分為主動散熱和被動散熱,散熱技術涉及熱管散熱技術、基于PCM的散熱器、空氣射流和液體射流等。

2IGBT 功率模塊散熱分析與設計

IGBT 作為能量變換與傳輸的核心元件,廣泛應用于化工、冶金、軌道交通和新能源等領域,為利用可持續清潔能源緩解全球化石能源危機和環境問題做出了大量努力。功率模塊通過熱傳導、熱對流和熱輻射的方式將熱量傳遞到大氣中。針對 IGBT熱量密度和應用場景不同,需要用不同的散熱方式,主要分為被動散熱和主動散熱。兩者主要區別在于被動散熱是通過自然對流散熱將熱量散發到大氣環境中,不借助外界力,主動散熱是利用風冷或水冷的散熱方式,借助外力通過強制對流傳熱將熱量散發到空氣環境中。被動散熱比主動散熱結構簡單、成本低、可靠性高,但散熱效果不太明顯,主動散熱由于借助外力散熱效果好,冷卻速度快。基于熱阻網絡系統模型對 IGBT 功率模塊進行散熱分析與設計,有可能達到最優的散熱效果。

3IGBT 功率模塊散熱技術

3.1 被動散熱

3.1.1 翅片散熱技術

IGBT 功率模塊產生的熱量通過散熱器翅片自然對流散發。根據對流散熱的牛頓冷卻公式,對于面積為 A 的接觸面,自然對流散熱的散熱量為:

?=AhΔt(2)

式中:? 為散熱量;A為散熱面積;h為對流換熱系數;Δt 為溫差。可見,散熱器可以通過增加 A 和增大h 來強化散熱效果 。

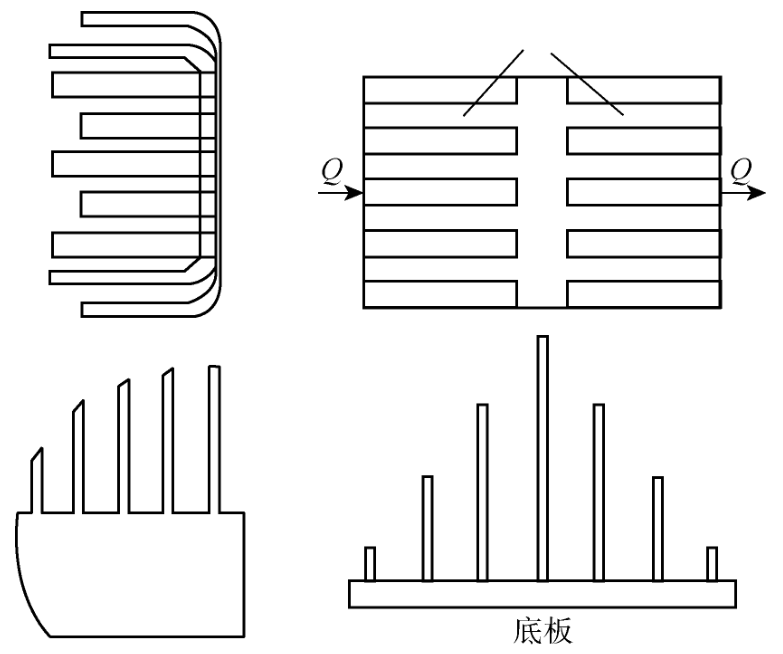

當 IGBT 功率模塊發生自然對流散熱時,其中影響翅片散熱流場的力主要分為2大類:自然對流流場驅動力與翅片陣列阻力。圖2所示為2種不同翅片的排列形式示例,相關參數:翅片間距、結構、高度、方位等都會影響翅片的散熱效果。Charles等構造了不同形狀的翅片,包括梯形、倒梯形、矩形等。實驗結果表明,倒梯形的傳熱系數比梯形和矩形分別高25% 和10%。設計并優化水平板翅片散熱器的翅片厚度、高度和間距,一般以使用最小材料和散發最大熱量為目標。

圖2 散熱器不同的翅片排列方式

常用的散熱片材質是銅和鋁合金,通過壓鑄、擠壓等工藝制造而成,一般散熱器材質是鋁合金,鋁合金不僅導熱性能好,而且性價比高。Chang等開發了石蠟/石墨納米板復合相變材料直翅散熱片,用于 IGBT 的熱管理。鋁散熱器空腔中存儲復合相變材料(pulse code modulation,PCM ),GNPs 作為一種有效的熱媒體,增強 PCM 活性以提高石蠟熱導率,采用差示掃描量熱儀進行試驗研究熔體等熱性能、凝固溫度和潛熱,最終發現復合材料的熱導率提高了近5倍 。

3.1.2 熱管冷卻技術

熱管作為兩相傳熱設備,它們具有低傳熱溫差、高傳熱性能、小尺寸和出色的溫度一致性的優點,并且熱管的機制和工作原理簡單,不需要機械維護,提供了非常有前途的解決方案。根據蒸發/冷凝循環,熱管具有高有效熱導率,并具有純被動方式運行的優點。熱管由密封的容器、管芯和一定量的處于液/氣狀態的工作流體組成平衡。熱量從外部施加到蒸發器,并由冷凝器的外部散熱器釋放。由于冷熱段之間的壓力差,產生的蒸氣從蒸發器被驅動到冷凝器。由凝結產生的液體通過芯吸結構的存在而產生的毛細泵作用流回蒸發器。

熱管因其高導熱性能散熱效果好,在 IGBT 半導體功率模塊散熱領域中廣泛應用,IGBT芯片以熱傳導的散熱方式將熱量傳遞到基板,基板再通過熱管在全封閉真空管殼內工質的蒸發與凝結將熱量散發到空氣中,達到散熱的效果。熱管散熱器的工作原理示意圖,如圖3所示。 圖3 熱管散熱器原理圖一般熱管不單獨作為散熱器使用,通常嵌入翅片,散熱效果更好。Xiahou 等研究分析了現有IGBT 功率器件散熱器的結構,通過設計和優化陣列冷端平面熱管,降低了 IGBT 功率器件,增強了散熱效果。圖4為傳統熱管散熱器與陣列冷端平面熱管對比圖。

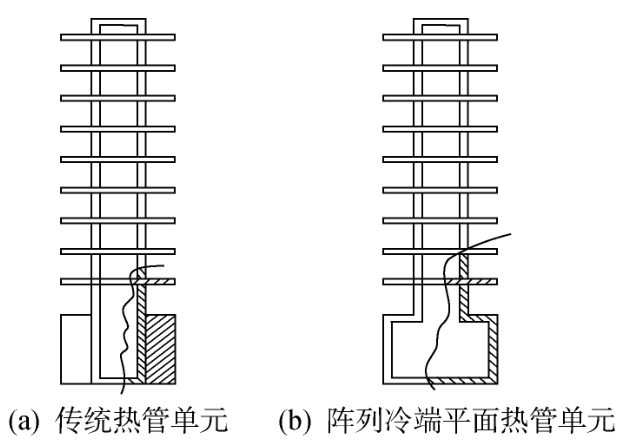

圖3 熱管散熱器原理圖一般熱管不單獨作為散熱器使用,通常嵌入翅片,散熱效果更好。Xiahou 等研究分析了現有IGBT 功率器件散熱器的結構,通過設計和優化陣列冷端平面熱管,降低了 IGBT 功率器件,增強了散熱效果。圖4為傳統熱管散熱器與陣列冷端平面熱管對比圖。 圖4 2種熱管單元對比圖4(a)與圖4(b) 分別為傳統熱管散熱器與陣列冷端平面熱管中的單管。圖4(b)中的空心基板與熱管通過焊接成為一個空腔整體,將蒸發端作為整個基板底面,增大蒸發端熱接觸面積且具有均溫效果。去除了基板的導熱熱阻、熱管與基板間的接觸熱阻,傳熱性能更好。Huang 等提出一種新型的對稱且高度連續變化的翅片陣列,如圖5所示,通過減小流阻來改善自然對流換熱。

圖4 2種熱管單元對比圖4(a)與圖4(b) 分別為傳統熱管散熱器與陣列冷端平面熱管中的單管。圖4(b)中的空心基板與熱管通過焊接成為一個空腔整體,將蒸發端作為整個基板底面,增大蒸發端熱接觸面積且具有均溫效果。去除了基板的導熱熱阻、熱管與基板間的接觸熱阻,傳熱性能更好。Huang 等提出一種新型的對稱且高度連續變化的翅片陣列,如圖5所示,通過減小流阻來改善自然對流換熱。

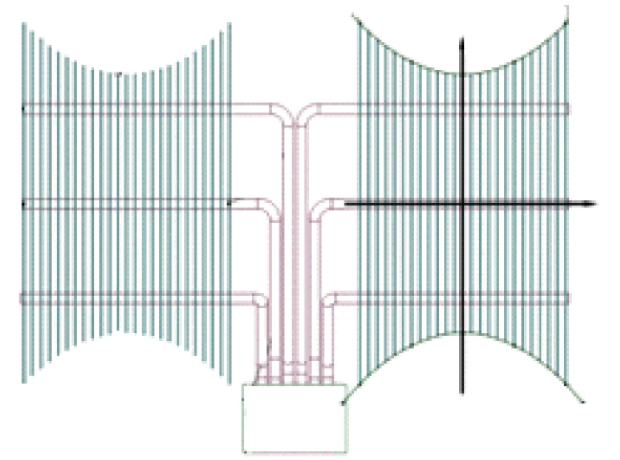

圖 5 帶有可變高度翅片真陣列的熱管散熱器

通過三維數值計算,比較不同高度可變翅片陣列的熱管散熱器的傳熱性能。研究表明,增加散熱片間距(s)和最大散熱片高度差(p)可以大大降低單位功率的材料成本 Mtot,但對總熱阻 Rtot影響更復雜。并且基于響應面法,以最小 Rtot和 Mtot為目標,融合 NSGA‐II 和 TOPSIS 的兩階段方法,進行了參數研究和多目標優化分析,獲得的帕累托解集在參數狀態圖中呈區域分布,表明 s 和 p 對系統性能密切相關,而不是相互獨立的。

影響熱管散熱器的因素有很多。徐鵬程等通過分析熱管散熱器,建立熱管散熱器模型并進行數值模擬,探究了影響熱管散熱器熱性能的影響因素:翅片的厚度和間距,結果表明了翅片的厚度與間距變化時,散熱器的摩擦系數與傳熱因子的變化情況。汪雙鳳研究了影響熱管散熱器極限熱輸送的因素:冷凝段長度、脈動熱管加熱段,結果顯示,要使得極限輸送能力最大,在低充液率情況下,必須滿足加熱段長度等于冷凝段長度;在高充液率情況下,必須滿足加熱段長度大于冷凝段長度。

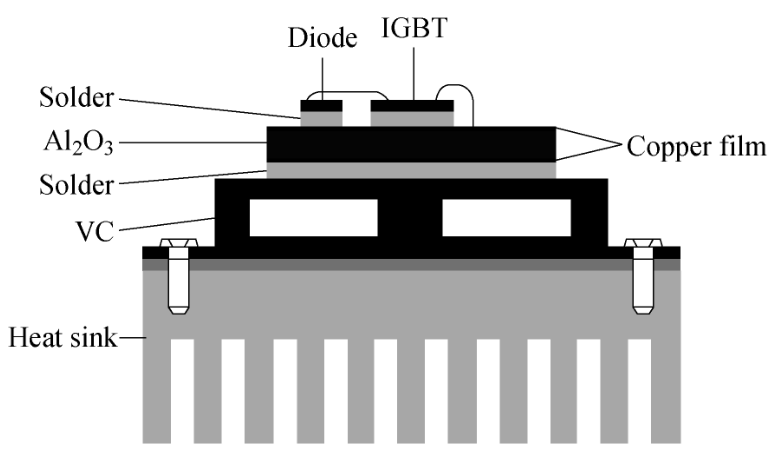

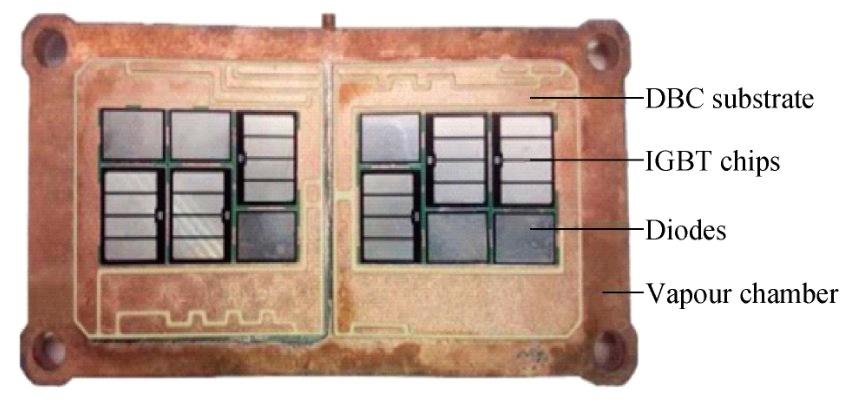

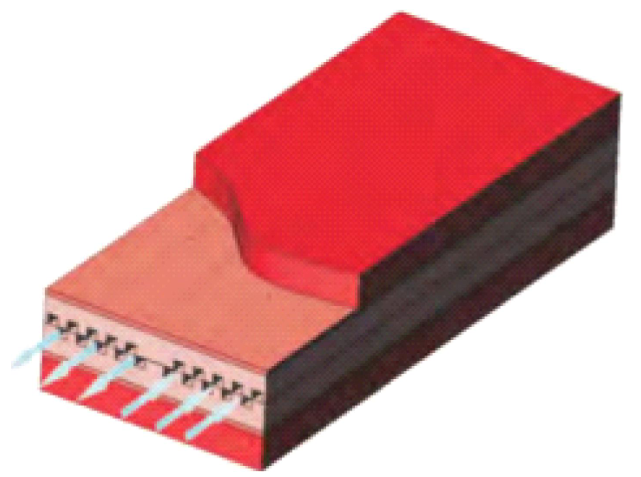

在過去的十年中,已經有許多研究人士對許多小型原型進行了廣泛的研究,表明可以獲得與金剛石基板相當的散熱性能。蒸氣室是類似于熱管的密閉容器,利用相變來增強散熱效果,這引起了人們對電子行業的興趣。一些研究人士將蒸汽室集成在DBC與散熱器之間,用于替代金屬基板增強散熱。Zhang 等對集成的電力電子模塊進行了研究,將蒸汽室(vapour chamber ,VC)取代金屬基板集成于DBC 與散熱器之間,消除了模塊與散熱器連接的接觸熱阻,模型如圖6所示。與傳統金屬散熱片相比,VC 將集中的熱源大大擴散到更大的冷凝區域,重量輕、幾何柔性好和較大的冷卻面積,將大大增強了IGBT 模塊的散熱效果。Chen 等開發了一種新型的散熱管理系統用于 IGBT 電源模塊冷卻。將模塊與基于蒸氣室的散熱器集成在一起,以降低熱阻并顯著提高溫度均勻性。模型如圖7所示,與傳統散熱器相比較,芯片結溫、芯片內溫差、最大熱應力都有所降低,提高了 IGBT 模塊的工作性能。 圖 6 基于 VC的模塊結構

圖 6 基于 VC的模塊結構 圖 7模塊示意圖圓柱形熱管結合翅片一般適用于散熱空間富裕的電子設備。扁平熱管/蒸汽室的主要優點是溫度均勻性高,廣泛用于局部散熱中,在一些小型電力電子設備中,往往由于有限的熱源和散熱區,很難有效利用傳統的圓柱形熱管增強散熱 。

圖 7模塊示意圖圓柱形熱管結合翅片一般適用于散熱空間富裕的電子設備。扁平熱管/蒸汽室的主要優點是溫度均勻性高,廣泛用于局部散熱中,在一些小型電力電子設備中,往往由于有限的熱源和散熱區,很難有效利用傳統的圓柱形熱管增強散熱 。

3.1.3 基于 PCM 的散熱器

作為強制空氣/液體對流冷卻之類的熱管理方法的一種替代選擇,PCM 冷卻是一種簡單實用的被動熱管理解決方案,近來引起了研究界的廣泛關注。PCM 的優點是:較高的熔化潛熱可提供高能量密度,可控制的溫度穩定性以及相變時體積變化小。然而,PCM 的導熱率相對較低,在散熱器中嵌入金屬散熱片,插入多孔金屬結構,嵌入熱管以及將高電導率的金屬泡沫和納米顆粒與 PCM 混合在一起以增強散熱器的性能,這些被稱為導熱率增強劑。

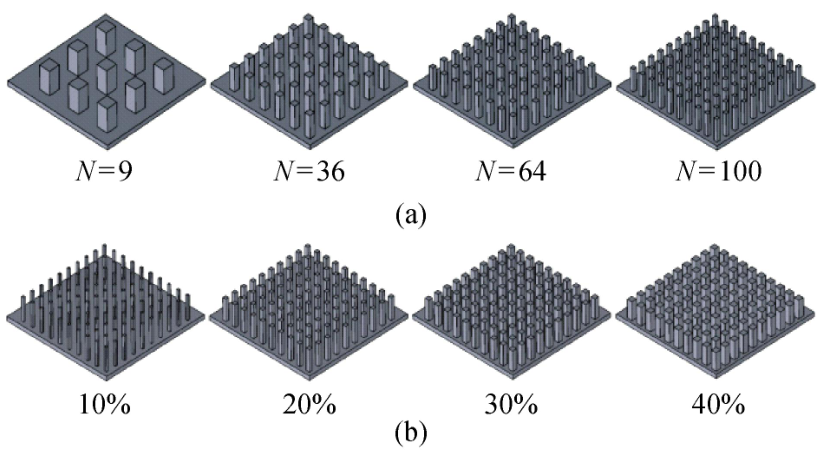

Desai 等提出翅片用于改善 PCM 模塊的導熱性,進行數值研究以找到最有效的散熱片配置,該配置將限制熱控制模塊(thermal control module,TCM)的臨界溫度(Ter),如圖8所示。實驗中要考慮的重要翅片參數是鰭片的尺寸,數量,形狀和質量百分比。結果表明,蓋板溫度隨著每1/4幾何形狀的翅片數量從9增加到100而降低,同時翅片數量的增加增強了局部熱擴散到 PCM 中,并導致臨界溫度值降低。

圖 8 不同翅片數量和不同翅片質量分數的 TCM

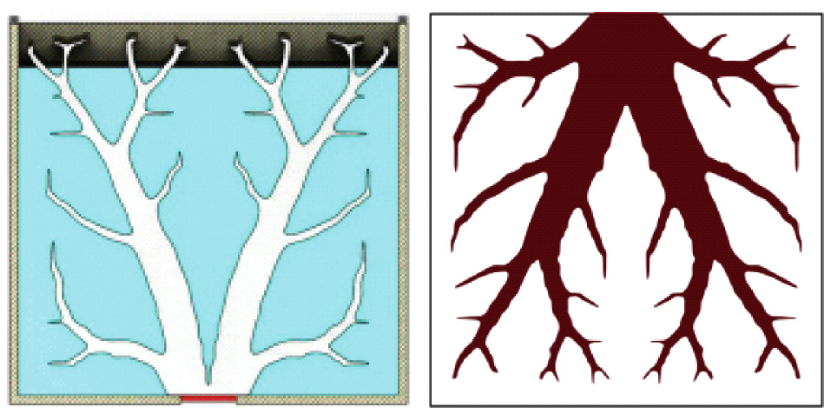

實驗研究表明,在基于 PCM 的散熱器中嵌入不同的金屬結構有利于增強散熱器的熱性能。Xie等提出了一種創新樹形金屬結構,嵌入基于PCM 的散熱器中,以更好地將熱量從集中的熱源擴散到 PCM 外殼中,模型如圖9所示。數值模擬研究了自然對流條件下嵌入不同類型金屬結構的基于PCM 的散熱器的熱性能,具體包括常規的板翅結構和通過拓撲優化獲得的創新樹形結構。其次,Xie等針對同一創新樹形金屬結構進行了進一步地研究 ,實驗以金屬體積分數為20% 和30% 的2個板翅式散熱器結構 PCM 外殼為基準,生成金屬體積分數相似的18.7% 和27.6% 的優化樹形結構進行比較。建立基于流體體積(volume of fluid fluid volume,VOF)和焓‐孔隙率方法的研究方法,以研究 PCM 外殼的動態熱行為。

圖 9 創新樹形金屬結構圖基于 PCM 的散熱器主要是利用相變原理進行散熱,在熱管理領域,PCM 可用于間歇性工作的電子組件的被動冷卻或熱緩沖。當 PCM 熔化時,它將吸收大量的熱量,保護電子組件免于過熱。組件停止工作后,PCM 模塊吸收的熱量釋放到環境中,PCM 固化以準備下一次熱沖擊。

3.2 主動散熱

散熱器的散熱方式分為主動散熱和被動散熱。通過翅片與空氣之間的熱對流和熱輻射進行散熱的過程是被動散熱,被動散熱沒有借助外力,主動散熱的方法則在此基礎上增加外力,如風扇、液冷等方式來增強散熱,可有效提高散熱器的散熱效率1~2個能量級,動散熱一般分為2種形式:風冷和液冷散熱技術。

3.2.1 風冷散熱技術

隨著 IGBT 功率器件的高集成化、大功率化,散熱問題越來越突出,對 IGBT 功率半導體模塊的冷卻要求也越來越高,很難為具有空氣冷卻的大功率和熱通量 IGBT 模塊提供足夠的冷卻,自然對流冷卻技術已經不能滿足 IGBT 功率器件的散熱需求,因而需要采用強制風冷散熱技術,加快 IGBT 模塊冷卻,降低模塊溫度。強化風冷散熱的措施主要為增大散熱面積、提高換熱系數和合理設計風道。

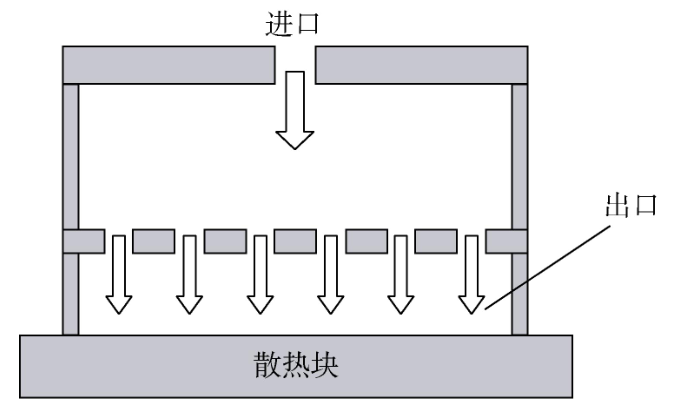

郭憲民等分析與研究了氣體式冷板,建立了冷板表面熱源的非均勻分布下的數學模型,如圖10所示,熱量傳遞路徑為:底板→冷板通道 →氣體流體。趙連全等通過實驗分析研究了高溫鋼板在空氣射流冷卻中的瞬態傳熱特性,見圖11,結果顯示換熱系數受過程中被沖擊表面的溫度變化的影響,提高氣體流量可以提高換熱能力。邱海平等研究探索了泡沫鋁翅片在 IGBT 功率半導體模塊中的散熱性能,結果顯示:不同于普通的翅片散熱器,因為比其表面積和內部不規則通道的存在,泡沫鋁翅片散熱器可以強化 IGBT 功率器件傳熱 ,降低功率器件的溫度 ,提高電力電子器件的工作性能和可靠性。

與自然冷卻相比,強制風冷的散熱量可提高5~12倍。但強制風冷存在需要配置風機與風路的問題,其可靠性及冷卻效率仍然較低,且會產生較大噪音。 圖 10 冷板內氣體流動

圖 10 冷板內氣體流動 圖 11 空氣射流示意圖3.2.2 液冷散熱技術

圖 11 空氣射流示意圖3.2.2 液冷散熱技術

當 IGBT 處于高頻作業狀態時 ,熱損耗導致模塊溫升持續增加,會嚴重影響 IGBT 功率半導體器件的工作性能,同時元件的可靠性降低,大大減小元件壽命,超過一半的 IGBT 器件損壞是由熱故障引起的,因此熱管理很重要。尤其當設備的功率很大時(兆伏安級),風道設計、風壓提供與噪聲指標等條件,實施起來會十分困難,傳統的強制風冷散熱技術已不能夠很好地滿足設備散熱要求,水冷散熱能力更強,更適合應用于大功率 IGBT 功率半導體器件的散熱系統中,目前水冷散熱技術也逐漸被廣泛應用。

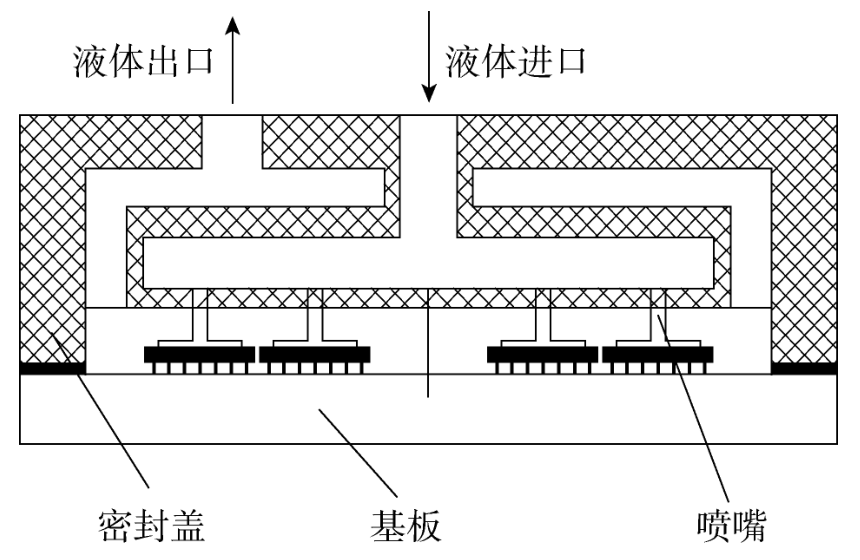

目前,水冷散熱技術已經非常成熟。張程等研究了 IGBT 大功率模塊水冷散熱系統的設計,通過進行仿真和工程實驗,解決了 IGBT 冷卻系統參數設計難題,最終提出一種基于相似理論的水冷散熱系統的熱路等效熱阻求解公式,研究得到一、二次冷卻結構參數設計方法。姜坤等對直接水冷 IGBT 功率模塊翅針散熱器進行了研究,通過有限元仿真分析,總結了各主要參數對散熱性能的影響規律,證明了翅針散熱器散熱效果最好時的翅針直徑、翅針間距、翅針長度和流量。 圖 12 液體射流冷卻直接冷卻技術還包括噴射冷卻散熱。Navodo探索了噴射冷卻方法,如圖12所示,利用射流沖擊發熱模塊表面,結果顯示滴徑增加可以使換熱系數增強。

圖 12 液體射流冷卻直接冷卻技術還包括噴射冷卻散熱。Navodo探索了噴射冷卻方法,如圖12所示,利用射流沖擊發熱模塊表面,結果顯示滴徑增加可以使換熱系數增強。

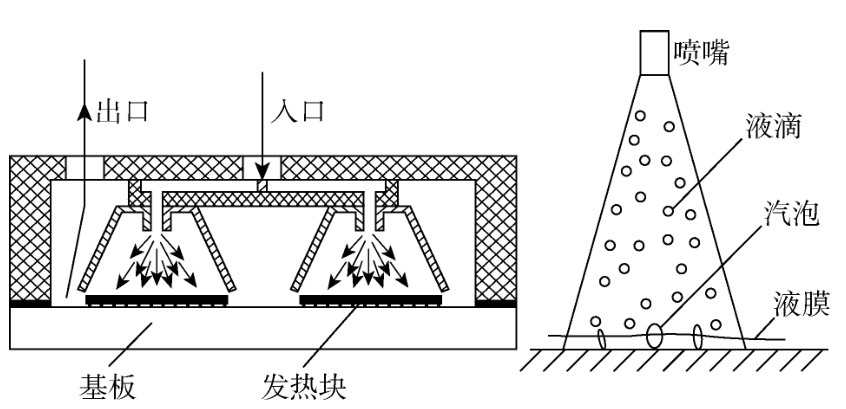

Oliphant 等實驗對比研究了噴霧冷卻和射流冷卻的傳熱性能,如圖13所示,噴霧冷卻利用強大壓力使液體霧化噴射到發熱塊表面,達到降溫的效果,結果表明噴霧冷卻傳熱的效果更好。 圖 13 液體噴霧冷卻功率模塊直接與冷卻液接觸,無接觸熱阻,且具有較好的均溫性。研究表明直接液冷的散熱能力可達800W/cm2。

圖 13 液體噴霧冷卻功率模塊直接與冷卻液接觸,無接觸熱阻,且具有較好的均溫性。研究表明直接液冷的散熱能力可達800W/cm2。

通常,按照是否帶有銅基板又可將其分為間接液冷和直接液冷。通過研究,不帶有銅基板的散熱結構能夠有效降低散熱模塊整體熱阻達20%~40%,主要是因為去除銅基板的同時能夠去除導熱硅脂涂層,導熱硅脂涂層雖然厚度很薄,但是其導熱系數極小,對散熱極為不利,會產生極大的導熱熱阻。因此,現用的液冷散熱結構大都使用不帶有銅基板的直接液冷散熱方案。

4結語

IGBT 功率半導體模塊作為當前電力電子器件的核心部件,而熱量的累積會嚴重影響器件的安全性、可靠性及工作性能 ,散熱問題越來越突出,對模塊冷卻的要求也越來越高。為適應 IGBT 功率半導體元件向高功率、高集成方向發展,在分析 IGBT 散熱的基礎上,為進一步提高 IGBT 的冷卻效果,當前已有的翅片散熱、風冷和液冷散熱、傳統熱管散熱和基于 PCM 的散熱器等技術已比較成熟,但綜合其傳熱性能、運行可靠性以及系統成本等種種因素,相變冷卻、強制液冷和微冷卻技術成為當今散熱研究熱點。本文重點介紹了翅片、風冷和液冷以及熱管、相變散熱技術的相關新發現。綜合考慮系統各項因素,更適合 IGBT 功率半導體元件散熱需要的技術是集傳統熱管原理與結構進行優化的熱管技術,未來一個重要方向為對傳熱性能和優化結構的研究。

-

IGBT

+關注

關注

1265文章

3761瀏覽量

248297 -

晶體管

+關注

關注

77文章

9634瀏覽量

137845 -

絕緣片

+關注

關注

0文章

16瀏覽量

5420

發布評論請先 登錄

相關推薦

高導熱高絕緣低介電材料 | 氮化硼散熱膜

半導體芯片高導熱絕緣低介電材料|氮化硼散熱膜

碳化硅 (SiC) 與氮化鎵 (GaN)應用 | 氮化硼高導熱絕緣片

igbt模塊的散熱方法有幾種

散熱第一步是導熱

影響IGBT功率模塊散熱的因素

芯片散熱降溫仿真測試方案

晟鵬技術 | 打造全球領先的中國散熱品牌

5G芯片超薄絕緣導熱透波氮化硼散熱片

二維氮化硼高效聲子橋效應讓快充不再過熱

5G通信散熱的VC及絕緣導熱透波氮化硼材料

IGBT主動散熱和被動散熱 | 氮化硼高導熱絕緣片

IGBT主動散熱和被動散熱 | 氮化硼高導熱絕緣片

評論