輪胎模具用于成型輪胎,其加工質量對輪胎的生產非常重要。為了生產出好的輪胎,必須對輪胎模具加工質量提出高的要求。傳統的加工質量檢測法主要是靠百分表,人為采集數據后分析得出加工質量報告。這種辦法的局限性是需要操作者有一定的工作經驗,而且取樣過程人為控制,精度受到一定影響。近幾年來,輪胎模具工業隨著輪胎的大量需求而得到了快速發展,傳統的檢測方法不能滿足市場需求。光柵尺是一種數字位移測量設備,測量范圍可達幾十米,測量精確在微米級;激光測距儀是一種非接觸測量設備,可以對不規則表面的目標位移進行測量,但是測量距離較小。將大范同的光柵尺和非接觸測量的激光測距儀結合起來就可以實現對不規則面的目標距離進行測量。將光柵尺讀頭與激光測距儀固定在機械橫梁上,運用步進電機控制橫梁的運動,分別對模具不同層面的內徑進行測量。

系統采用AVR單片機實現控制步進電機和光柵尺數據讀取,通過接收上位機的控制命令,AVR單片機控制步進電機運動,數顯表數據和激光控制器位移數據自動經串口發送給上位機,從而完成對模具內徑的自動測量。

1 系統組成

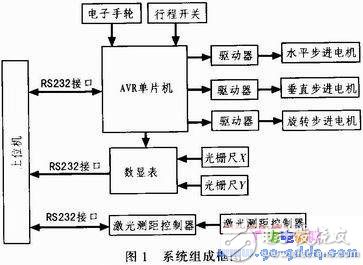

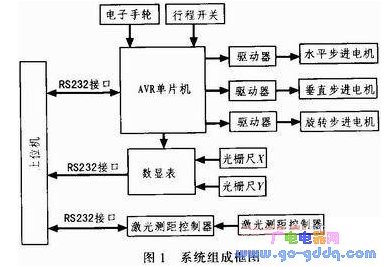

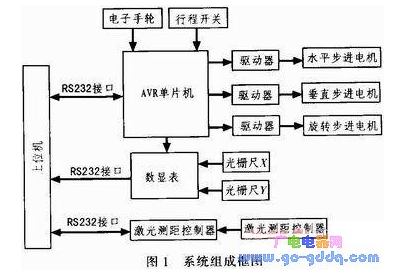

基于AVR的輪胎內徑測量系統主要由AVR單片機、上位機、光柵尺、數顯表、激光測距儀、驅動器、步進電機、電子手輪、行程開關等組成。其功能框圖如圖1所示。

單片機選用的是愛特梅爾公司的ATmega16;上位機采用研華公司生產的ARK3360L工控機,它擁有多個RS232接口;激光測距儀采用的是日本基恩士公司的LK-G85激光測距傳感器和LK-G3001V激光測距控制器,其分辨率為0.1μm,測量范圍-15~+15 mm,測量距離為80 mm;光柵尺采用廣州諾信數字測控設備有限公司的KA300型系列光柵位移測量設備,讀數由其公司的SDS6型數顯表實現。最終的內徑計算由上位機接收到激光測距儀數據和光柵尺數據后完成。

2 系統功能分析

2.1 模具內徑測量方法

輪胎模具置于靜止的工作平臺之上,旋轉測量平臺處于工作平臺的中心位置,在旋轉測量平臺上的橫梁和立柱可以沿徑向和垂直兩個方向移動,激光感測頭置于測量橫粱上。根據輪胎模具的內徑不同,沿徑向移動測量橫梁,將激光感測頭移動至測量范圍內,即可測得激光感測頭至輪胎模具內圓的距離,再通過利用光柵尺測量橫梁徑向移動的距離,換算出輪胎模具的內徑。通過控制電機旋轉測量平臺,就可以按照節距逐一測量輪胎模具內徑,從而得到輪胎模具的圓度。將測量橫梁沿立柱垂直移動,就可以測量輪胎模具不同垂向高度的內徑,從而得到模具的圓錐度。

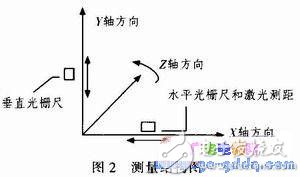

測量系統一共有3個步進電機控制測量設備沿3方向運動;兩把光柵尺讀取水平和垂直位移數據,還有激光測距儀實現非接觸位移測量,其測量結構如圖2所示。

2.2 測量原理和功能實現

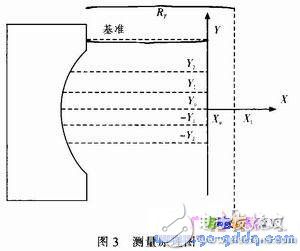

輪胎模具花紋塊剖面如圖3所示:花紋塊最上邊的是模具胎口,其加工的誤差一般較小,選取作為基準。設胎口離花紋塊中心線X1的距離為RT,把這個內圈設定為基準圈。輪胎模具內徑測量是基于模具胎口半徑RT已知的前提下,由程序控制整個測量過程。

在保證待測模具的平面度和同心度狀態下,調整轉動電機和垂直位移電機,使得激光感測頭位于被測點上方的已知胎口直徑位置。調整水平位移電機,使得激光感測頭與胎口被測點的水平距離為80±0.5 mm,激光傳感器在這個距離下測量精度最高。

根據胎口半徑RT和胎口被測點的激光測距值、水平光柵尺讀數,可以得到如下等式:

其中,XL是激光測距值,XR是水平光柵尺讀數,這兩個值可以多次測量取平均,XS是系統裝配和放置待測模具時的固有值,即如圖設備中心X0離花紋圈中心X1的距離,相對于垂直方向的每個被測點而言,XS在整個測量過程中是不變的,因此可以得到下式:

當測量臂垂直移動至待測模具被測點的垂直位置后,平移激光感測頭至距離被測點80±0.5 mm處,然后讀取被測點的激光測距值XL’和水平光柵尺讀數XR’,則被測點的半徑滿足:

只要按照上述方法逐點測量和計算出各個被測點的直徑,就可以完成圓度測量了。

在整個測量過程中,由于要避開模具的花紋,因而對測量點有一定的要求。使用ATmega16精確控制步進電機運行可以找到待測點,并在此基礎上加入手輪控制器微調步進電機找到合適位置后再采集數據,這樣就可以對人為設定的測量點進行測量。

2.3 設備的行程控制

在測量設備水平和垂直移動極限位置處放置行程開關來保證運行安全,為了降低成本,通過測量轉盤的所有信號沒有采用電滑環而使用電纜直接連接。因此設備在旋轉時不能總是沿一個方向旋轉,否則會扭斷電纜。本設計中旋轉角度不超過360°,為了區分旋轉的0°和36 0°,在測量轉盤指定的位置處分別放置兩個并排的行程開關。通過判斷這兩個行程開關動作的先后次序來確定旋轉的位置,然后決定可旋轉的方向。

3單片機設計

主要思路:上位機對電機進行測量步驟的控制,通過發送命令使步進電機沿設計思路正確測量數據。而在某些測量點上,需要人工干預時通過轉動手輪即可微調電機。而行程開關可以限制機械轉動的位置,也可以用于復位設置。

3.1 步進電機的驅動

步進電機的運行要有步進電機驅動器,把控制系統發出的脈沖信號轉化為步進電機的角位移。步進電機的轉速與脈沖信號頻率成正比,步進角度與脈沖數目成正比。步進電機啟動時,必須有升速、降速過程,升降速的設計至關重要。如果設計不合適,將引起步進電機的堵轉、失步、升降速過程慢等問題。為了實現升降速,用階梯型頻率變化來模擬頻率線性變化過程。如圖4所示。

步進電機脈沖的產生由定時器1和定時器2實現,ATmega16控制器接收到上位機的命令后,首先獲取需要轉動的步數,然后根據相應命令打開相應定時器的計數功能。控制程序中用定時器1控制二路脈沖輸出,定時器2控制一路脈沖輸出,從而完成3路電機的控制。

定時器2使用CTC模式,匹配中斷使能。通過匹配中斷,在OCR2端口可以輸出脈沖,通過設定寄存器OCR2寄存器的值可以改變輸山脈沖頻率。定時器1使用相位與頻率修正模式,在不同串口命令下分別設置ICR1、OCR1A和OCR1B寄存器的值并打開不同的匹配中斷,從而可以分別在OC1A和OC1B端口輸出匹配脈沖。其輸出頻率控制和定時器2原理一樣,只是還需要改變計數上限值ICR1。由于3路電機不同時運動,因此每次只有一個定時器處于打開狀態,其余則需要關閉。

在程序運行中,設置了一個全局變量保存電機運行的步數。在收到上位機的命令后,控制程序首先將該步數寫入片內EEPROM中再執行。由于EEPROM數據掉電不丟失,因此系統掉電后復位時可以從EEPROM中取出數據然后執行下一次操作。

3.2 手輪微調控制

手輪的作用主要是實現微調設備找到合適的測量點。電子手輪一共有兩路脈沖輸出,兩路脈沖相位差決定了手輪的旋轉方向。手輪的控制采用定時器0,使用計數模式。定時器0沒置為CTC模式,上升沿觸發,OCR0為1,計數初始值為0,中斷使能。當外部上升沿觸發時計數到1時觸發中斷,在中斷子程序里面根據手輪狀態產生相應的脈沖輸出。

在手輪中斷子程序中,首先將計數器自動清零等待下一個手輪脈沖。然后判斷正反信號和手輪檔位狀態,ATmega16根據狀態信息通過延時方法產生一定數量的脈沖控制步進電機。手輪狀態共有Z、Y、X 3個方向,X1、X10、X100 3個檔位。若手輪在X檔位則在相應端口(該端口同時也是定時器脈沖輸出口)輸出一定數目的脈沖。改變延時的大小可以改變輸出頻率,但是由于延時輸出脈沖的最大頻率決定于晶振,因此輸出脈沖受到一定影響。延遲方法產生的脈沖不能精確控制步進電機的步進角度,但是可以用于微調。

手輪的正反信號通過D觸發器來判斷。將手輪脈沖A作為CLK信號,脈沖B為CP信號,復位端和置位端接高電平。當手輪正轉時脈沖A脈沖與脈沖B的相位差為正90度,D觸發器輸出高電平;若反轉A脈沖與B脈沖的相位差為負90度,輸出低電平。

3.3 串口模塊

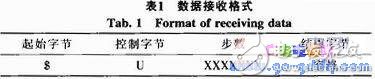

上位機和單片機主要采用UART異步通信,收發按字節處理。單片機接收上位機命令時采用UART查詢方法實現數據接收。其通信格式為:起始字+控制字節+步數+結束字,數據使用國際通用標準ASCII碼格式,如表1所示。

設計過程中使用ICCAVR編譯器編寫單片機控制程序,可以使用atoi函數將ASCII碼格式步數轉化為整型數據。

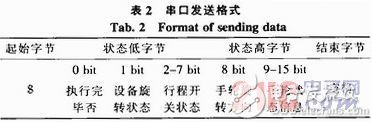

單片機對上位機通信主要是使用兩個字節數據發送手輪狀態信息和行程開關狀態信息。單片機在接收到查詢命令后,將兩字節狀態信息返回給上位機,每次執行步進電機命令后也需要向上位機發送狀態信息,將執行結果返回給上位機。其定義如表2所示。

4 結束語

文中基于AVR單片機設計了一套輪胎模具內徑測量系統,可以接收電子手輪和上位機信息分時控制多路步進電機并能控制光柵尺讀數。

該系統設備經過安裝后,選取標準鋼板作為測試目標,在垂直方向選定若干個測試點,結果證明其測量誤差在2μm以內。然后選取子午線輪胎模具作為測試目標,與人工測量數據進行對比,測量誤差在4 μm以內,達到設計要求。

-

AVR單片機

+關注

關注

22文章

607瀏覽量

55460 -

AVR

+關注

關注

11文章

1122瀏覽量

78588

發布評論請先 登錄

相關推薦

AVR單片機原理及應用

利用單片機控制步進電機的輪胎模具內徑測量系統設計

基于AVR單片機的輪胎內徑測量系統設計

使用proteus仿真AVR單片機設計超級花樣流水燈的資料合集

單片機設計 測量頻率

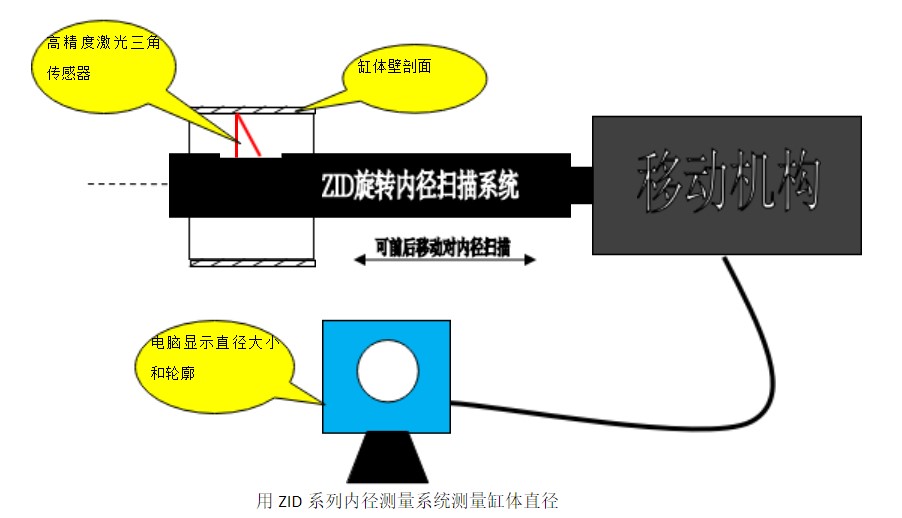

缸體內徑測量方案(選用產品:ZID100內徑測量系統)

巧用avr單片機設計輪胎內徑測量系統

巧用avr單片機設計輪胎內徑測量系統

評論