晶圓直徑和工藝變化

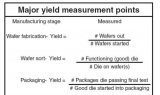

在晶圓制造良率部分討論的工藝變化會影響晶圓分選良率。在制造區域,通過抽樣檢查和測量技術檢測工藝變化。檢查抽樣的本質是并非所有變化和缺陷都被檢測到,因此晶圓在一些問題上被傳遞。這些問題在晶圓分選中顯現為失敗的設備。

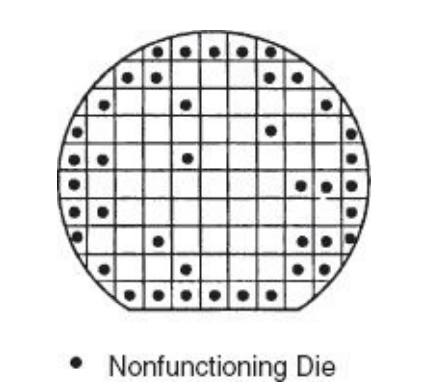

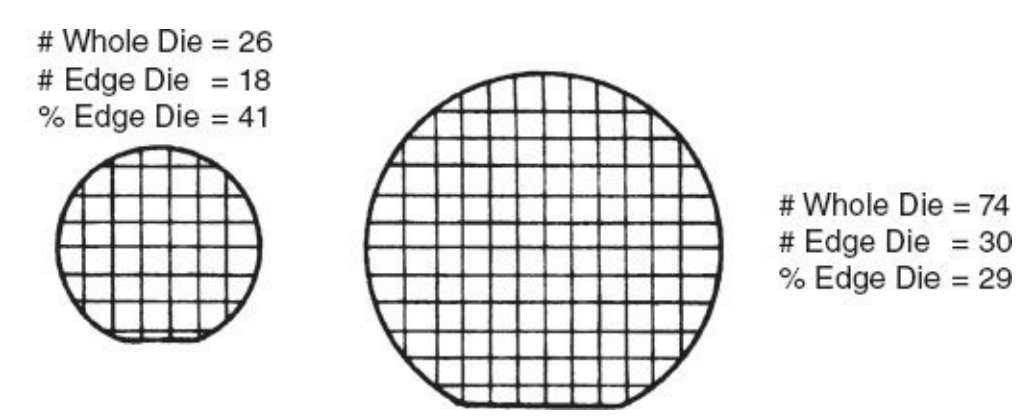

工藝變化在晶圓邊緣發生得更頻繁。在爐管中進行的高溫工藝中,晶圓上總是存在一些溫度不均勻性。溫度的變化導致晶圓上的均勻性差異。變化更多地發生在晶圓的外邊緣,那里的加熱和冷卻發生得更快。導致這種晶圓邊緣現象的另一個因素是來自處理和觸摸晶圓邊緣的污染和物理損傷。在圖案化過程中,掩模驅動工藝(全掩模投影、近接和接觸曝光)中可能會出現特征尺寸均勻性問題。光系統的特性是這樣的,中心比外邊緣具有更高的均勻性。在光柵驅動的掩模工藝(步進器)中,曝光區域較小(一個或幾個裸片),這減少了晶圓上圖像變化。

所有這些問題導致晶圓邊緣的晶圓分選良率降低,如下圖所示。更大直徑的晶圓有助于通過在晶圓中心擁有更大的未受影響裸片區域來維持晶圓分選良率。

裸片面積和缺陷密度

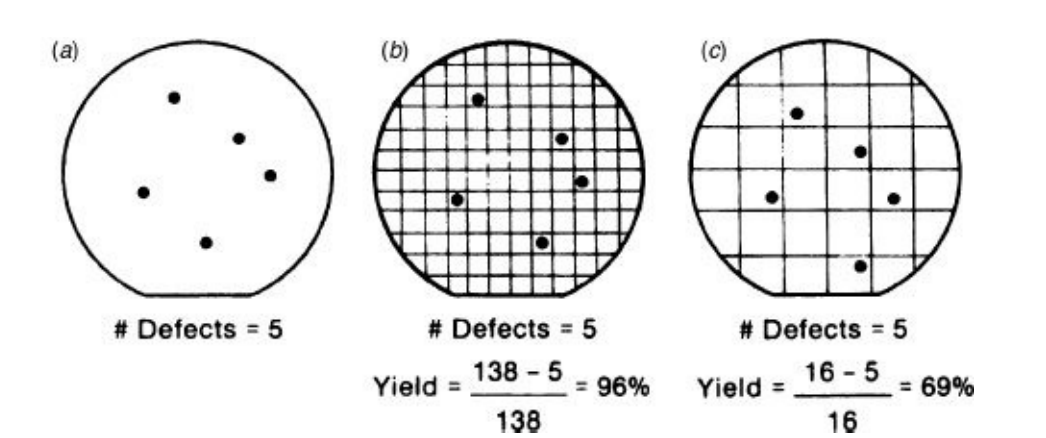

裸片尺寸也相對于晶圓表面上的缺陷密度影響晶圓分選良率。關系在下圖中說明。在圖a中,一個晶圓顯示有五個缺陷,沒有裸片圖案。這種情況說明了由所有制造區域因素產生的背景缺陷密度,無論裸片尺寸、設備類型、工藝控制要求等。圖b和c中的晶圓說明了這種背景缺陷密度對兩種不同裸片尺寸的晶圓分選良率的影響。給定缺陷密度下,裸片尺寸越大,良率越低。

電路密度和缺陷密度

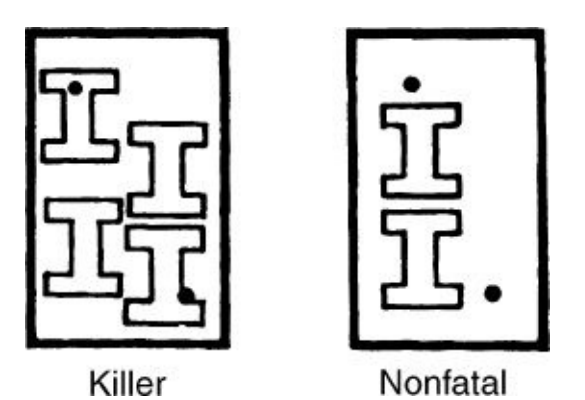

晶圓表面上的缺陷通過導致裸片的某些部分發生故障而導致裸片失效。一些缺陷位于裸片的不敏感部分,不會導致故障。然而,趨勢是朝著更高水平的電路集成發展,這是由于更小的特征尺寸和更高的裸片組件密度造成的。這些趨勢的結果是,任何給定缺陷更有可能位于電路的活躍部分,從而降低了晶圓分選良率,如下圖所示。

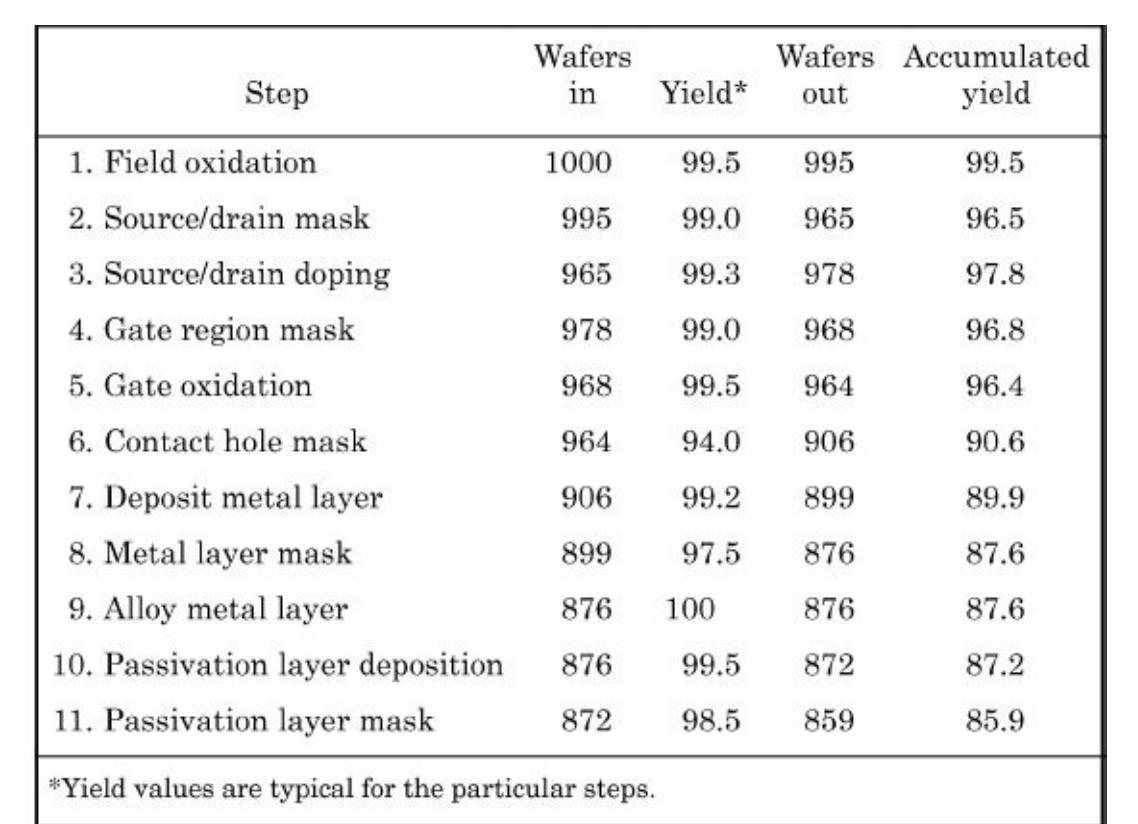

工藝步驟數量

工藝步驟數量被指為fab累積良率的限制因素。步驟越多,打破或錯誤處理晶圓的機會就越大。影響也會影響晶圓分選良率。隨著工藝步驟數量的增加,背景缺陷密度增加,除非實施程序降低它。更高的背景缺陷密度會影響更多的芯片,降低晶圓分選良率。

特征尺寸和缺陷尺寸

更小的特征尺寸使保持可接受的分選良率變得困難,主要有兩個因素。首先,更小的圖像更難打印(見“掩模缺陷”部分)。其次,更小的圖像也容易受到更小的缺陷尺寸以及整體缺陷密度的影響。10:1的最小特征尺寸與允許缺陷尺寸的規則已經被討論過。一種評估是,在每平方厘米1個缺陷的缺陷密度下,具有0.35微米特征尺寸的電路的晶圓分選良率將比在相同條件下處理的0.5微米電路的晶圓分選良率低10%。

-

半導體

+關注

關注

334文章

27003瀏覽量

216264 -

晶圓制造

+關注

關注

7文章

272瀏覽量

24009 -

良率

+關注

關注

0文章

3瀏覽量

5451

原文標題:半導體工藝之生產力和工藝良率(五)

文章出處:【微信號:FindRF,微信公眾號:FindRF】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

先進的清洗技術如何助力先進節點實現最佳晶圓良率

AI為晶圓代工產業將帶來什么的未來?

晶圓制造和封裝之影響良率的主要工藝和材料因素(一)

半導體工藝之生產力和工藝良率

淺談影響晶圓分選良率的因素(2)

淺談影響晶圓分選良率的因素(2)

評論