文章構建了基于Boost 型變換器的DC/DC變換器,系統以專用芯片UC3842作為控制核心,輔以Atmega128單片機穩定輸出電壓。利用UC3842 自身的電壓電流環反饋,加上輸出電壓均值環設計成輸出電壓穩定可調的DC/DC 變換電路。本系統還采用了模擬PWM 技術、在線保護技術、人機交互技術。實際測試表明該系統各項指標均達到或超過設計要求。

隨著電力電子技術的發展,電源裝置大量出現在生產生活的各個領域,其電壓電流的穩定性、電壓調整率、負荷調整率、變換器的效率等因素將直接影響到用電及通信設備的正常運行,嚴重時還將影響到設備的安全性。因此,如何改善上述各項指標,成為電源裝置設計時需要考慮的重要因素。本文介紹一種行之有效的開關穩壓電源的系統設計方案。

1 方案論證

1. 1DC-DC變換器方案選取

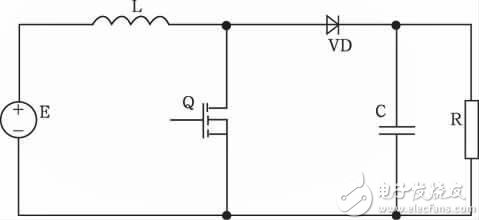

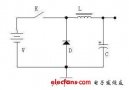

隔離變壓器輸出工頻電壓有效值為18 ± 3 V,經橋式整流濾波后輸出直流電壓約為18 ~ 26 V。要求開關電源的輸出電壓范圍在30 ~ 36 V 之間穩定可調,單端反激式和Boost 直接變換式都可以滿足要求。但是,考慮到單端反激式開關電源結構中的脈沖變壓器在短時間內難以制作調整好,并且其制作工藝和選材對系統的效率影響很大,因此本設計制作選用Boost電路作為功率變換器主電路,如圖1 所示。

圖1 功率變換器主電路

1. 2 控制方案選取

可用于Boost 變換器的控制方案較多,典型的有采用單片機直接控制或者用模擬控制電路控制等。

Boost 變換器是一個具有低阻尼的二階系統,采用單片機的電壓單環控制的結構由于系統的不穩定性和數字算法的延遲,使得控制環的低頻增益不能太大,影響輸出電壓的控制精度; 用運算放大器等構成模擬控制電路,可以采用電壓電流雙環控制結構,有效地克服變換器的低阻尼特性并使輸出電壓的控制精度提高,但包括PWM 調制器、脈沖放大驅動電路等在內的模擬控制電路結構復雜、可靠性不高。

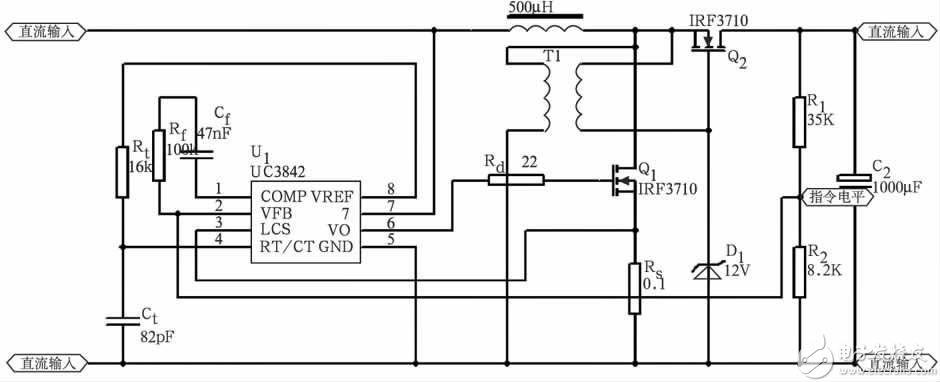

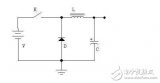

鑒于單端反激式開關電源與Boost 變換器具有相同的工作原理,其專用集成控制芯片UC3842 可以移植到Boost 變換器的控制上來,所以本設計制作的控制部分采用集成控制芯片UC3842,以簡化控制電路設計并提高系統的可靠性,UC3842 控制電路圖如圖2 所示。

圖2 主電路及UC3842 控制電路圖

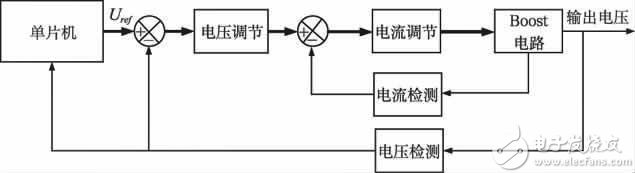

以UC3842 為基礎構成的電壓電流雙環控制的Boost 變換器當脈沖占空比大于0. 5 時,存在不穩定現象。為使系統穩定,要么降低控制環的低頻增益,要么采取斜坡補償的辦法,前者使輸出電壓的控制精度降低,后者實現上要求比較嚴格。鑒于系統已設置單片機以滿足監測顯示功能的要求,可以利用單片機對Boost變換器控制系統進行校正,在系統穩定的前提下可以使輸出電壓的控制精度大幅提高,而技術實現上切實可行,方案如圖3 所示。

圖3 控制方案

1. 3 提高效率的方法及實現方案

影響系統效率的主要因素有: a. 功率變換器開關器件的開關損耗; b. 感性元件的鐵損和銅損; c. 控制電路的損耗等。其中,開關器件的開關損耗是影響系統效率的最主要方面,因此,除主電路結構盡量簡化外,選用開通、關斷比較迅速、通態電阻小的功率MOS 管作為主開關器件,Boost二極管也選用超快恢復二極管。感性元件主要是Boost 電感,選取鐵損比較小的鐵氧體為磁芯,盡量選用截面比較粗的漆包線以降低損耗。控制電路的工作電源采取兩種方式來降低損耗: 主控制芯片UC3842 直接用主電路的整流濾波電路供電,單片機和少量外圍電路用自制的開關電源供電。

2. 1 主電路器件的選擇和參數計算

2. 1. 1 電感量計算

主電路的主要參數為: 整流濾波后的直流輸入電壓18 ~ 26 V,輸出電壓在30 ~ 36 V 范圍內可調,最大輸出電流2 A,開關頻率取10 kHz,Boost 電路工作在電流連續工作模式( CCM) 。

忽略電路的損耗,根據Boost 電路輸出電壓表達式,可得PWM 占空比:

最大占空比Dmax發生在輸入直流電壓最低( 18V) 而輸出直流電壓最高( 36 V) 的時候,最小占空比Dmin發生在輸入直流電壓最高( 26 V) 而輸出直流電壓最低( 30 V) 的時候,根據式( 1) 計算Dmax為0. 5、Dmin為0. 13。

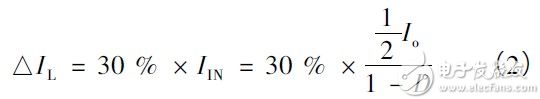

取電感器電流的變化量為半載時輸入電流的30 %,即:

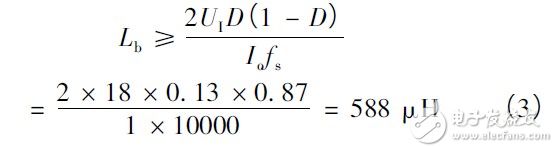

最壞的情況為占空比最小的時候,根據電流臨界連續條件求得電感值為:

實際取值500 μH。

2. 1. 2 主開關管選取

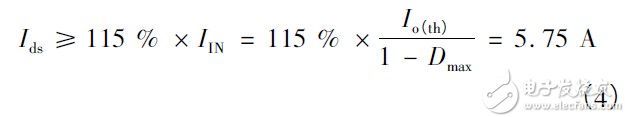

主開關管承受的最大漏源電壓為最大輸出電壓36 V,考慮到過載條件,開關管最大實際漏源電流為:

考慮到實際電壓電流尖峰和沖擊,電壓電流耐量分別取2. 5 和2 倍裕量,即應選取耐壓高于90 V,最大電流12 A。實際選用IRF3710型MOS 管,最大漏源電壓100 V,最大漏極電流57 A,通態電阻25 mΩ,最高開關頻率超過1 MHz。

2. 1. 3 快恢復二極管選取

二極管選取依據是通態平均電流:

式中,η 為波形系數; IF( AV) 是實際通態平均電流。考慮到實際系統控制時占空比的變動性,依據最大峰值電流( 5. 75 A) 選取FR607。

2. 1. 4 輸出濾波電容選取

設計輸出電壓的紋波小于200 mV,考慮到負載電流可能達到3 A,濾波電容Cf計算如下:

實際選用1 000 μF /50 V 的電解電容。

2. 2 控制電路設計與分析

Boost 變換器控制電路如圖( 2) 所示,輸出電壓經取樣電阻R1、R2反饋到UC3842 的電壓誤差放大器的反相輸入端,與其內部基準電壓Uref比較之后得到誤差電壓Ue,經過電壓調節器,送入UC3842 的電流比較器,與主開關源極上的取樣電阻Rs上取得的電流信號進行比較,產生PWM 輸出。電壓調節器為PI 調節器( 在該芯片1 腳和2 腳之間并積分電容和比例電阻) 。

2. 2. 1 開關頻率的設計

開關頻率由UC3842 第4 腳鋸齒波發生器的定時電容、電阻確定其計算公式為:

根據UNITROD 公司關于UC3842 的特性圖表,考慮到實際運行時脈寬占空比可能大于0. 5,選取Rt =16 kΩ,Ct = 9. 4 nF,對應的開關頻率為11 kHz。

2. 2. 2 電壓反饋取樣電阻

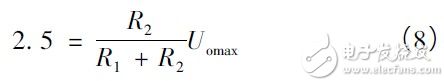

最高輸出電壓為36 V,電壓調節器的參考電壓為2. 5 V,反饋網絡按無穩態誤差原則設計,即:

取R1 = 35 kΩ,計算得R2 = 8. 5 kΩ。

2. 2. 3 電壓調節器設計

電壓誤差放大器為比例積分放大器,Kp = 10,Ki =1 /3000。

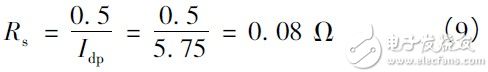

2. 2. 4 電流取樣電阻Rs

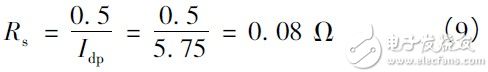

系統能正常工作的必要條件是送入UC3842 的電流取樣端( 3 腳) 的信號小于1 V,且能達到電壓調節器送到電流比較器輸入端信號的大小。設開關管的電流峰值時的信號大小為500 mV,則:

實際系統用3 個0. 33 Ω 電阻并聯。

2. 3 保護電路設計與計算

由于主電路采用Boost 電路,單純的封鎖開關管的驅動信號并不能滿足在線過流保護的要求。

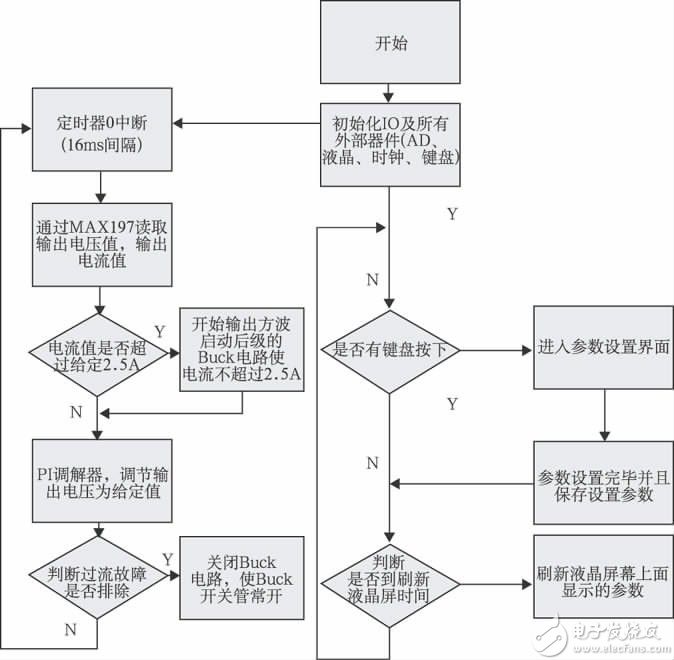

為了實現系統自恢復,在Boost 輸出和負載之間增加Buck 電路。Buck 電路的開關管由單片機直接控制,采用電流霍爾作為電流傳感器,單片機通過AD( MAX197) 實時取樣輸出電流信號。當系統正常工作時,Buck 開關管直通; 一旦出現過流故障,單片機檢測到故障信號后,可以兩種方式實行保護,一種是限流輸出保護方式,另一種是封鎖輸出保護方式。在限流輸出保護方式下,單片機發出PWM信號,控制Buck 開關管,降低輸出電壓,從而達到限制輸出電流的目的,同時在液晶上顯示故障。過流故障解除后,在輸出封鎖保護方式下,單片機發出Buck 開關管的封鎖信號,切斷輸出電流。之后單片機每隔0. 5 s 發出封鎖解除信號,若過流故障排除,單片機停止發出封鎖信號,系統恢復到正常狀態。

加入Buck 電路后系統成本有所增加,但Buck 電感和電容正好構成了二級輸出濾波器,以進一步降低紋波。由于正常運行時,Buck 開關管處于直通狀態,對效率影響甚微。

2. 4 人機接口設計

本系統中的人機接口包括鍵盤和液晶顯示器。考慮到要求輸出電壓進行鍵盤設定和步進調整,需要大量按鍵( 如0 ~ 9 數字鍵,+、- 鍵,取消、確認鍵等) ,PS2 鍵盤的小鍵盤區剛好滿足此要求,又PS2 鍵盤通過PS2 協議與單片機進行串行通信,接口簡單,易于實現,因此采用PS2 鍵盤作為系統輸入設備。設計指標又要求能顯示輸出電壓、電流的測量值等系統信息,為了更好地美化顯示界面,采用控制器為RA8803 的240× 128 帶國標字庫液晶顯示器。液晶顯示器通過并行數據總線與單片機進行通信。

2. 5 輔助電源設計

另外制作了小型的開關電源電路,用作系統控制部分的工作電源。此小型開關電源的直流輸入連接到主電路整流濾波輸出之后,主電路接上交流輸入電以后,開關電源開始工作,向控制電路提供工作電源。輔助電源設計為+ 5 V/100 mA、± 12 V/100 mA。

2. 6 效率分析及計算

2. 6. 1 控制電路功耗

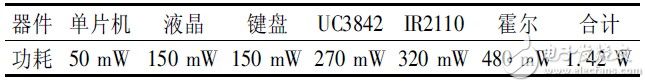

經實際測試控制電路各個部分的功耗如表1 所示。

表1 控制電路主要器件正常工作時功耗

2. 6. 2 Boost 主開關管功耗

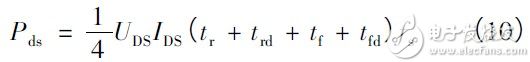

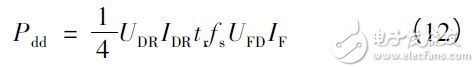

主開關管功耗由兩部分構成: 開關損耗和通態損耗。開關損耗估算為:

式中,UDS為開關管阻斷電壓的峰值; IDS為開關管電流的峰值; tr為開關管上升時間; trd為開通延遲時間; tf為開關管下降時間; tfd為關斷延遲時間; fs為開關頻率。

查閱IRF3710 手冊相關數據和以上相關計算數據求得Pds = 0. 08 W。可見降低開關頻率能明顯降低開關損耗。

通態損耗為:

式中,ID為通態平均電流; Ron為通態電阻; D 為平均占空比。經粗略計算得出Pdon = 0. 09 W。

Boost 二極管的損耗由兩部分構成: 反向恢復損耗和通態損耗。反向恢復損耗估算為:

式中,UDR為二極管反向電壓峰值電壓的峰值; IDR為二極管反相恢復電流峰值; tr為反向恢復時間; fs為開關頻率; UFD為正向導通壓降; IF為正向導通平均電流。

計算出Pdd = 1. 14 W。

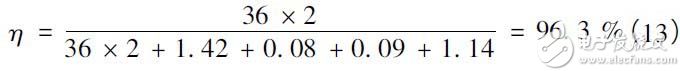

2. 6. 3 系統總效率

3 軟件流程圖

開關穩壓電源系統軟件流程如圖4。

圖4 軟件流程圖

4 系統測試

4. 1 測試儀器

系統測試所需測試儀器如下:

EE1410 合成函數信號發生器; TEK 1002B 數字存儲示波器; TEK 2024 四通道隔離示波器; UT88B 4 12位數字萬用表; 直流穩壓源; MS8215 3 12位數字萬用表。

4. 2 測試方案及數據

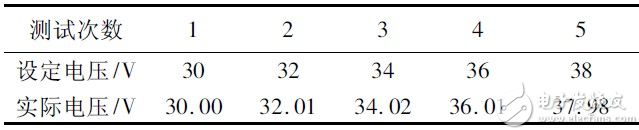

4. 2. 1 輸出電壓Uo可調測試

輸出電壓可調測試方案: 負載采用20 Ω 電阻值,用UT88B 數字萬用表監測負載電壓。通過鍵盤輸入設定電壓,具體數據記錄在表2 設定電壓欄。按確認鍵后讀出數字萬用表顯示的電壓,具體數據記錄在表2 中實際電壓欄。

表2 輸出電壓可調測試數據

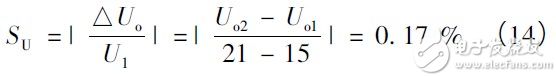

4. 2. 2 電壓調整率測試

電壓調整率測試方案: 負載為可調阻性負載,用UT88B 萬用表分別監測隔離變壓器輸出電壓( U2) 和負載電壓( Uo) 。調自耦變壓器,使U2分別為15 V 和21 V,同時調滑動變阻器,使負載電流維持在2 A,分別記錄兩次負載電壓Uo1 = 36. 03 ( V) ,Uo2 = 36. 04 ( V)。根據題目所給出的相關公式可計算出電壓調整率:

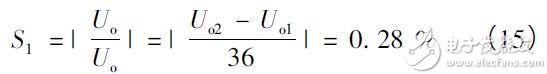

4. 2. 3 負載調整率測試

負載調整率測試方案: 分別用UT88B 萬用表監測隔離變壓器輸出電壓( U2) 、負載電壓和負載電流,調滑動變阻器使輸出電流分別為0 A 和2 A,調隔離變壓器使U2維持在18 V,同時記錄對應的負載電壓Uo1 = 36. 03 ( V) ,Uo2 = 35. 93 ( V)。根據相關公式可計算出電壓調整率:

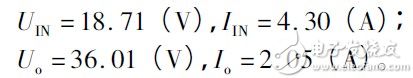

4. 2. 4 DC-DC 變換器效率測試

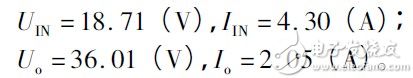

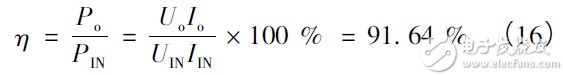

DC-DC 變換器效率測試方案: 調節自耦變壓器使隔離變壓器輸出電壓( U2) 為18 V,調整變換器使輸出電壓( Uo) 為36 V,調節負載使輸出電流為2 A,用UT88B 萬用表檢測并記錄此時DC-DC 變換器輸入輸出電壓,輸入輸出電流:

計算出變換器效率:

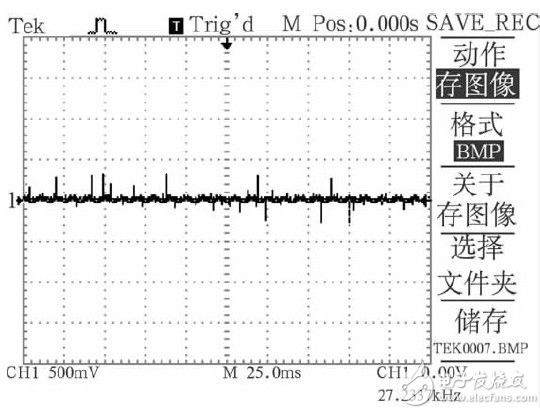

4. 2. 5 輸出紋波電壓測試

輸出紋波電壓測試方案: 調節自耦變壓器、變換器輸出電壓、負載使U2為18 V,Uo為36 V,輸出電流為2A。使用TEK 1002B 數字存儲示波器在AC 耦合、時基25 ms /div 測量輸出電壓紋波Uopp,其示波器輸出紋波電壓圖如圖5 所示。

圖5 輸出紋波電壓圖

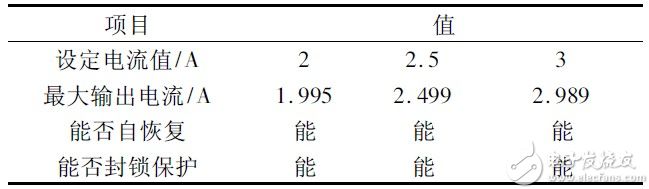

4. 2. 6 過流保護動作電流測試

本系統可以有兩種過流保護模式,模式一: 限流保護; 模式二: 封鎖保護。兩種保護均可通過鍵盤設定保護電流的閾值,并自恢復。限流保護測試方案:

UT88B 監視負載電流,負載為滑動變阻器,分別設定保護電流為2 A、2. 5 A、3 A。調整滑動變阻器分別記錄最大輸出電流( 即為保護電流) 。然后減小電到閾值以下,測試值能否降低到保護電流以下。封鎖保護測試方案: UT88B 監視負載電流,負載為滑動變阻器,分別設定保護電流為2 A、2. 5 A、3 A。調整滑動變阻器,使負載電流慢慢接近設定電流值。記錄負載電流是否被封鎖到0,測試結果見表3。

表3 過流保護模式測試結果

由表3 可知,最大輸出電流為設定電流值,能自恢復。說明本系統過流保護作用明顯,并可自恢復到正常狀態。

5 結語

綜合分析各項指標的測試結果,本系統各項指標均達到或超過設計指標。系統實際效率應略低于理論計算值,主要是因為計算中沒有涉及boost 電感等損耗,進一步提高效率的措施是采用同步整流取代二極管整流等措施,本系統是一種較為理想的設計方案。

-

uc3842

+關注

關注

34文章

170瀏覽量

55144 -

DC/DC

+關注

關注

4文章

251瀏覽量

15670 -

運算放大器

+關注

關注

212文章

4774瀏覽量

171515 -

開關穩壓電源

+關注

關注

6文章

106瀏覽量

19868

發布評論請先 登錄

相關推薦

【下載】《開關穩壓電源的設計與應用》

穩壓電源原理-直流穩壓電源原理

多年經驗的工程師分享開關穩壓電源設計方法

多年經驗的工程師分享開關穩壓電源設計方法

評論